浅谈新陆煤矿瓦斯治理技术实践

李彦军

(黑龙江龙煤鹤岗矿业有限责任公司新陆煤矿,黑龙江 鹤岗 154100)

0 引言

新陆煤矿为高瓦斯矿井,瓦斯绝对涌出量10.48 m3/min,相对涌出量7.8 m3/t。通风方式为中央并列式,通风方法为抽出式。矿井总入风量9 217 m3/min,总回风量9 333 m3/min,回风瓦斯浓度0.04%,抽采瓦斯量7.05 m3/min,矿井抽采率67%。地面建有瓦斯抽采泵站一处,安装1套2台2BEC60型瓦斯抽采泵,额定流量300 m3/min;井下建有瓦斯抽采泵站一处,安装1套2台2BEA-353-0型瓦斯抽采泵,额定流量90 m3/min。四水平二分段南11层位于-650~-700 m标高,采深为935~985 m,走向530 m,倾斜125 m,平均煤厚8 m,储量740 000 m3,瓦斯储量3 400 000 m3。西部为-650南11层里部区已采完;东部为未开拓区及-700 m等高线;南部为新陆煤矿边界线未开拓区;北部为-650南11层一区。采煤方法为走向长壁式全部垮落法,采煤工艺为综采放顶煤,回掘工艺为炮掘。煤层自然发火倾向是自燃防火煤层,煤尘爆炸指数为34.48%~38.67%,具有爆炸危险倾向性,工作面评价为无冲击危险。

1 瓦斯治理实践

根据瓦斯地质资料,该区域预测为无煤与瓦斯突出危险性、预测采煤工作面瓦斯涌出量为6 m3/min,地质构造复杂,断层有f1、f2、f3正断层,采掘工作面在断层附近施工时,加强瓦斯防治工作。掘进期间利用移动泵对预抽钻孔进行抽采,开采期间利用地面瓦斯抽采泵对高位、仰角、埋管等抽采,实现高低负压分源抽采。

2 岩巷掘进期间瓦斯治理

1)物探与钻探结合,探清瓦斯与地质。由地测部门利用超前地质探测仪K DZ1114-6A30进行物探,每80 m进行1次超前地质探测。掘进期间每隔40 m施工1个钻场,钻场规格为长4 m,宽4 m,高2.8 m,每个钻场施工5个超前地质钻孔,钻孔长度60 m,超前工作面20 m。在工作面施工3个5 m探眼,对前方地质、瓦斯、水等探测清楚。

2)测定瓦斯参数。在-650 m水平回风石门和-700 m水平运输石门首次揭煤前,测定该区域煤层原始瓦斯压力Pmax=0.12 MPa、原始瓦斯含量Wmax=4.57 m3/t、坚固性系数fmin=0.3,煤的破坏类型为Ⅲ类,瓦斯放散初速度△Pmax=7.65,湿样钻屑瓦斯解吸指标Δh2=120,确定该区域无突出危险性。在-700运输石门内利用相对压力法测定瓦斯抽采半径,确定抽采影响半径为r=6 m/40 d,抽采有效半径为r=3 m/d,为预抽钻孔布置提供有效数据支持。

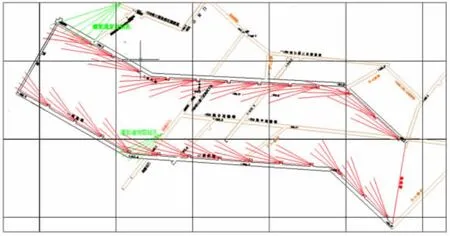

3)预抽煤层瓦斯。在运输上山距揭煤最近钻场内根据测定抽采半径均匀布置8个穿层预抽钻孔,钻孔控制范围为巷道轮廓线外20 m,钻孔长度平均60 m。在灌浆道内施工5个穿层预抽钻孔,钻孔终孔控制范围切眼往外至回风石门,钻孔长度平均70 m。穿层钻孔终孔穿过煤层顶板2 m,开孔孔径113 mm,终孔孔径94 mm,全孔下“ϕ32筛管”,两堵一注带压封孔,封孔长度15 m。抽采流量20~30 m3/min,抽采浓度3%~10%,抽采纯流量0.6~3 m3/min,抽采负压15 kPa以上,预抽瓦斯80 000 m3。(穿层钻孔平、剖面图如图1、2所示)

图1 穿层钻孔、超前钻孔平面示意图

4)严格执行揭煤措施,安全揭煤。

3 煤巷掘进期间瓦斯治理

1)风排瓦斯。工作面施工期间利用2×15 kW功率风机供风,设计风量210 m3/min,实际风量240 m3/min,回风瓦斯浓度0.1%,风排瓦斯量0.2 m3/min。

2)瓦斯抽采。上下两巷掘进期间每隔40 m施工1个预抽钻场,钻场规格为长4 m,宽4 m,高2.8 m,每个钻场施工8个钻孔,钻孔长度平均50 m,钻孔分上下2排布置,下排钻孔终孔位置位于工作面顶板上方5 m,上排钻孔终孔位置位于工作面顶板上方10 m,开孔孔径113 mm,终孔孔径94 mm,全孔下“Ф32 mm筛管”,两堵一注带压封孔,封孔长度20 m。掘进期间施工钻场26个/104 m,施工钻孔208个/10 468 m。平均抽采流量15~25 m3/min,平均抽采浓度5%~12%,平均抽采纯流量0.8~3 m3/min,抽采负压15 kPa以上,预抽瓦斯280 000 m3。(超前钻孔平、剖面图如图1、图2所示)

图2 穿层钻孔、超前钻孔剖面示意图

4 开采期间瓦斯治理

采煤工作面的瓦斯来源是采空区涌出及暴露煤壁、采落碎煤的瓦斯涌出。来自工作面暴露煤壁的瓦斯混入风流后是无法分离的,成为不可控制并必须由风流带走的瓦斯,来自采空区的瓦斯是可以控制其流动方向的。工作面瓦斯治理的重点是采空区瓦斯的治理。因此,开采期间主要利用风排排出暴露煤体瓦斯和高位钻场钻孔抽采采空区瓦斯。

1)风排瓦斯。采煤工作面设计风量480 m3/min,实际回风风量500 m3/min,回风瓦斯浓度0.1%~0.2%,风排瓦斯0.5~1 m3/min。

2)初采期间瓦斯抽采。初采时,由于没有形成一定的采空负压区,高位抽采很难解决工作面和上隅角瓦斯问题,由抽采管路出三通接设一趟ϕ280 mm抽采管路至切眼上隅角,管路尖头、竖立并透气,在工作面开采后上隅角码煤袋子墙,形成负压区,结合已经施工完成的灌浆道穿层钻孔联合抽采。

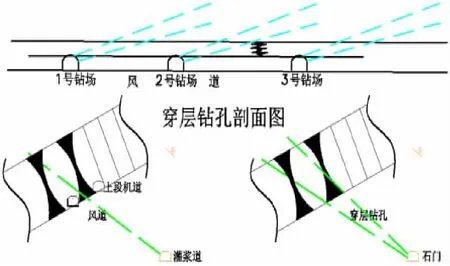

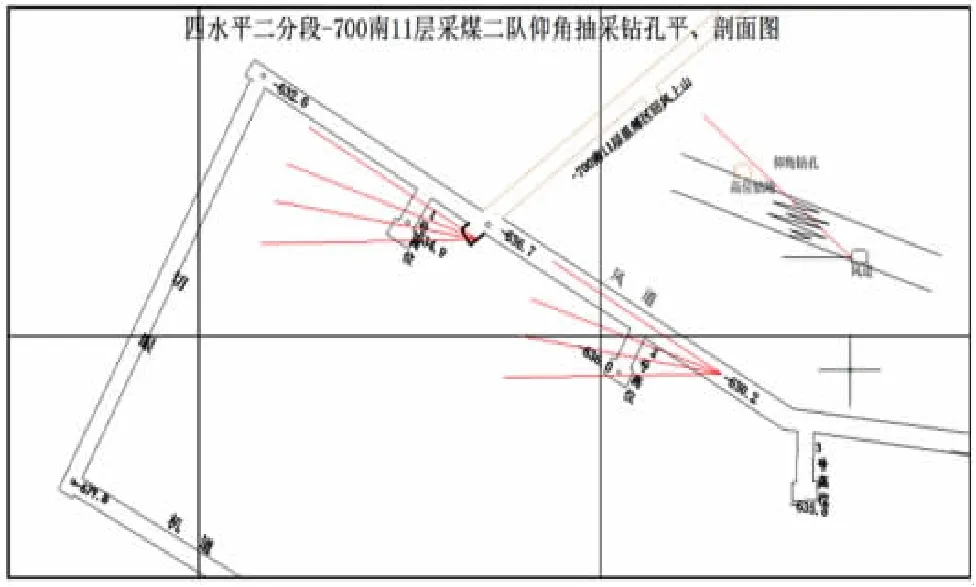

3)开采期间瓦斯抽采。主要采取高位钻场钻孔和埋管抽采(抽采平、剖面示意图见图3)。

图3 高位、穿层钻孔、埋管抽采平、剖面示意图

沿风道走向每隔50 m施工高位钻场1个,沿煤层坡度施工至顶板,掘送岩石平钻场,钻场规格长6 m,宽4 m,高2.8 m。每个高位钻场布置12个高位钻孔,钻孔平面走向位置超过现工作面15 m,倾向位置为上隅角向下30 m范围。钻孔分上下2排布置,上排钻孔终孔垂直距煤层顶板5~10 m,下排钻孔终孔垂直距煤层顶板10~20 m。钻机型号为ZDY-2300(300 m),钻杆94 mm×800 mm,开孔孔径133 mm,终孔孔径94 mm,孔深50~130 m,封孔15 m。利用2排管路进行对抽,根据高位抽采实践效果,绘制瓦斯抽采效果曲线,总结分析得出在工作面采至距离高位钻场10~20 m处时,抽采浓度和流量逐渐衰减,将进行下一个高位钻场钻孔抽采。每隔30 m埋设一趟Φ280 mm抽采管路,安装控制阀门。施工高位钻场147 m布置10条,施工高位钻孔15 460 m布置120个,抽采瓦斯2 680 000 m3。

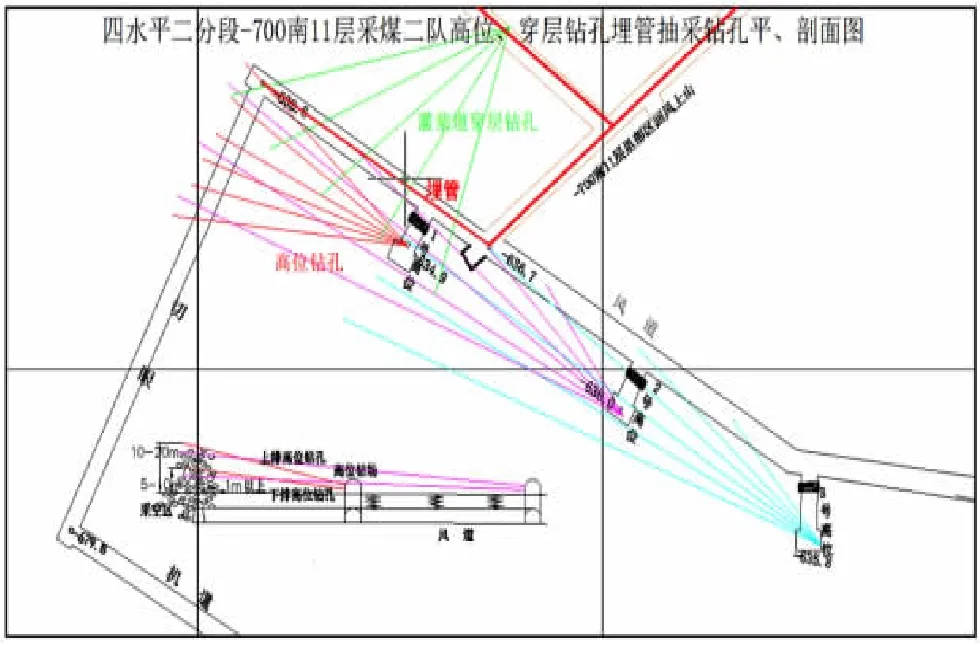

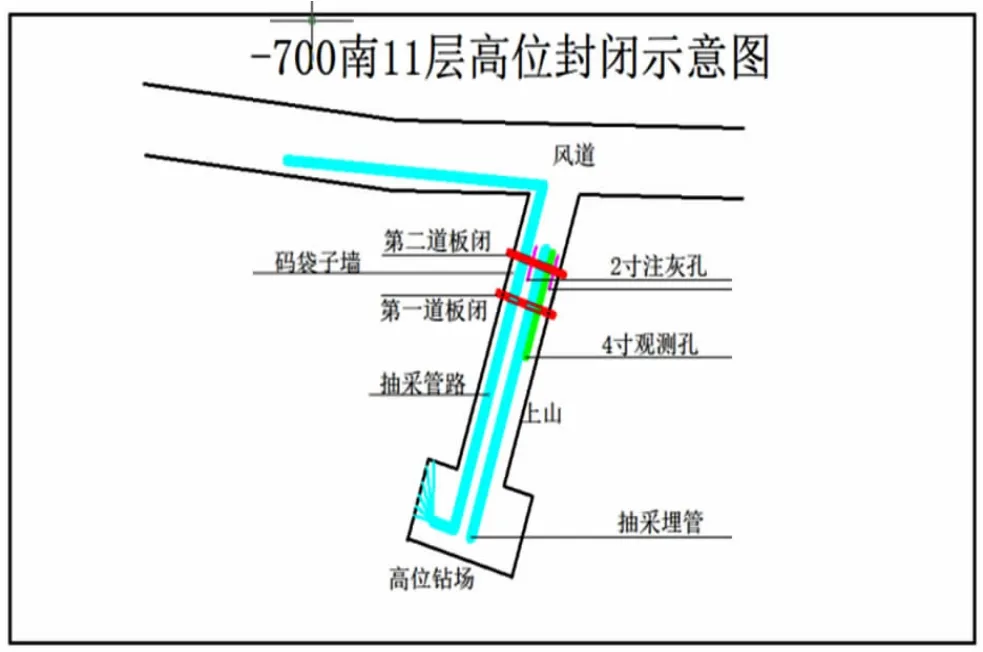

4)过高位期间瓦斯抽采。主要采取高位钻场封永久密闭、高位钻场埋管、高位钻孔、仰角钻孔相结合综合瓦斯治理方法。首先在上山6 m处施工第1道板闭、喷碹,再码3 m长袋子墙,码严码实后紧贴墙壁施工第2道板闭、喷碹;在高位钻场和上山高顶往外接设一排抽采埋管;在高位钻场高顶处留设一排Φ103 mm进风孔(观测孔);在2道板闭袋子墙间留2个Φ51 mm注灰孔注灰。封闭后对抽采埋管进行抽采,将进风孔打开,防止高位钻场和上山内瓦斯积聚(高位钻场封闭示意图如图4所示)。

图4 高位钻场封闭示意图

工作面采至与高位钻场距离20 m时,在风道距离高位钻场10~20 m处施工一组仰角钻孔,每组施工4~6个钻孔,钻孔终孔位置位于穿过工作面采空区内,钻孔由高位钻场及上山顶部经过,采过高位钻场及上山时,钻孔能够有效抽采巷道内瓦斯。(仰角钻孔平、剖面示意图如图5所示)

图5 仰角钻孔平、剖面示意图

封闭后,闭内形成负压区,可提高瓦斯抽采效果,与原风排过高位时,平均抽采纯流量提高0.8 m3/min,抽采量增加300 000 m3。高位钻场封永久密闭后,减少巷道维护、抽采钻孔、管路维护工程量。工作面开采到高位钻场后,由于上山封闭巷道外留有3 m距离,工作面正常超前维护,可不用破闭、风排瓦斯过高位。与风排瓦斯过高位钻场技术相比,节约了矿井风量。封永久密闭后,减少上山煤巷内供氧,减少因采动影响或钻孔封孔不严等因素造成采空区供氧,对防火工作有利。

5)过断层构造期间瓦斯抽采。工作面瓦斯涌出异常时,除正常高位、埋管抽采外,还可增大回风风量,利用灌浆道采空区钻孔抽采,施工仰角钻孔抽采,调整瓦斯抽采负压、流量等参数,提高抽采效果。

6)瓦斯治理效果。上排钻孔平均抽采流量25~30 m3/min,抽采浓度11%~15%,抽采纯流量3~4.5 m3/min,下排钻孔平均抽采流量25~30 m3/min,抽采浓度4%~7%,抽采纯流量1~2 m3/min。高位抽采混合流量50~60 m3/min,平均浓度10%,抽采纯瓦斯量平均5~6 m3/min;回风瓦斯保持0.1%~0.2%,工作面绝对瓦斯涌出量5.5~7 m3/min,工作面瓦斯抽采率一直在70%以上,瓦斯抽采达标。

4 结论

1)松软厚煤层综采放顶煤顶板走向高位大孔径长钻孔抽采效果明显,超过仰角、顺层等其他边采边抽钻孔抽采效果,降低瓦斯治理成本。由于煤层松软,施工仰角、顺层钻孔容易出现塌孔、夹钻现象,钻孔角度较大,长钻孔很难施工到位,封孔容易发生漏气造成抽采负压小,易造成发火隐患,且钻场布置数量较多。而高位钻场抽采在顶板岩石钻场中施工钻孔至采煤工作面采空区内,从而减少采空区内瓦斯向工作面及上隅角涌出的瓦斯量,钻孔为全岩,不塌孔,钻孔施工深度长,孔径大,封孔严密,钻场布置数量少,高位钻孔抽采流量、负压、浓度都远超于仰角、顺层等钻孔抽采效果。

2)高位钻孔抽采,上排抽采钻孔(终孔距煤层顶板10~20 m)抽采效果比下排(终孔距煤层顶板5~10 m)钻孔效果好。随着工作面推进,采空区内顶板会随之跨落,从而形成三带,自煤层由下向上一次产生跨落带、裂隙带、弯曲下沉带,高位上排钻孔最佳抽采效果在距工作面80~30 m,终孔位于裂隙带内;下排钻孔最佳抽采效果在距工作面120~80 m,终孔位于采空区冒落带内。因瓦斯密度比空气小,采空区内瓦斯向上漂移,移至顶板裂隙中时,将其中的空气排挤出,从而裂隙带中瓦斯浓度较大、纯度高等特点,因此上排钻孔抽采瓦斯效果较好。

3)施工穿层、超前预抽钻孔,使用圆弧形三棱钻杆施工提高成孔率。由于受煤层松软、地质构造、瓦斯压力等因素影响,普通圆钻杆排煤粉比较困难,积压在孔内,造成塌孔、夹钻、卡钻现象,甚至导致钻杆弯曲、断裂,拔不出来,钻孔打不深、打不直。圆弧形三棱钻杆利用三角形稳定和弧形钻杆摩擦力小的原理,利用高压风排渣,通道比较畅通,施工速度较快,采用了“圆弧形凸棱”设计,抗扭曲和拆弯曲能力强、钻杆直线性好,不易出现断杆、脱丝等现象,安装方便,减轻劳动强度,成孔率较高。

4)“两堵一注”带压封孔技术,提高瓦斯抽采效果。“两堵一注”带压注浆方法的优点是实现了钻孔壁注浆,浆液固结后支护钻孔,注浆压力足够大,浆液在膨胀力的作用下进入钻孔壁裂隙进行封堵,凝固后的注浆材料膨胀力可以使钻孔封孔段周围形成高应力区,减少漏气通道,提高封孔段的密闭性。通过实践,结果表明“两堵一注”带压封孔技术减少了钻孔的漏气量,平均提高瓦斯抽采浓度3%,平均每孔提高抽采流量0.025 m3/min。穿层、超前预抽钻孔通过全孔下筛管技术实践后,使孔内有足够的瓦斯流通通道,瓦斯抽采浓度和抽采纯量均能明显增高。

5)综采放顶煤工作面过高位期间采取高位钻场封永久密闭、高位钻场埋管、高位钻孔、仰角钻孔相结合综合瓦斯治理方法,不仅提高了瓦斯抽采效果,而且减少了破闭风排瓦斯、巷道维护等工程施工和日常管理环节,杜绝了工作面发火隐患,保证采煤工作面顺利采过高位钻场安全生产。

6)通过长期对气压变化和瓦斯抽采参数、瓦斯涌出量的观察和测量,总结分析地面大气压力变化与井下工作面瓦斯涌出量变化之间关系和规律,为工作面瓦斯防治工作提供有效数据支持。

7)“两堵一注”带压封孔、高位钻孔抽采、高位钻场封闭等工程不仅保证瓦斯治理到位,为防火工作便利条件,达到耦合灾害治理效果,节约灾害治理成本。灌浆道施工穿层钻孔可用作瓦斯抽采钻孔,在采过20 m后可以注水、灌浆、注氮;揭煤前施工穿层钻孔,揭煤后可用作注水孔循环注水;抽采埋管还可以兼作注氮、注水、灌浆等管路,达到防火效果,实现一巷多用、一孔多用、一管多用。