强冲击煤层综采面矿压显现规律及动静载特征研究

贾建华

(山西煤炭进出口集团蒲县万家庄煤业有限公司,山西 临汾 041000)

0 引言

随着煤层开采深度[1-2]逐渐增加,开采条件更加恶劣,冲击矿压事故的频繁发生对矿井生产以及工人安全带来严重危害。因此发生冲击矿压的诱因便是亟待解决的问题了,找到因果关系,就等于从源头上找到了预防冲击矿压方法。王金安[3]等依据弹性力学相关理论,证实老顶断裂时矿压显现和煤岩层应力场具有非对称和时序性特征;刘金海[4]等根据新巨龙特厚煤层工作面支承压力实测分析,巷帮煤体侧向支承压力峰值出现在工作面后方,低应力区范围约为采高的2倍;孔令海[5-6]等利用微震监测等手段得到冲击载荷源头源自老顶的断裂,段王拴[7]采用现场观测和数值模拟分析的方法,工作面存在较明显的周期来压现象,并具有一定的瞬时冲击性载荷特征;李通达[8]等通过数值模拟得出动静载荷叠加作用下巷道围岩全部损伤危险指数均较静载荷作用下大;根据北京煤炭科学研究院冲击地压倾向性分析报告:张双楼矿9煤层属3类,是具有强冲击倾向性的煤层[9]。为深入研究张双楼矿94101工作面矿压规律,本文从现场实测出发,运用支架工作阻力监测、微震监测[10]、煤体应力监测以及离层监测等多种手段进行矿压监测,通过分析上述监测数据,确定支架工作阻力、岩体破裂运动以及超前支承压力等变化规律,进而得到工作面围岩运动及动静载[11]变化特征,确定冲击矿压诱因,为我国其他地质条件相似矿井开采提供技术支持。

1 矿井概况

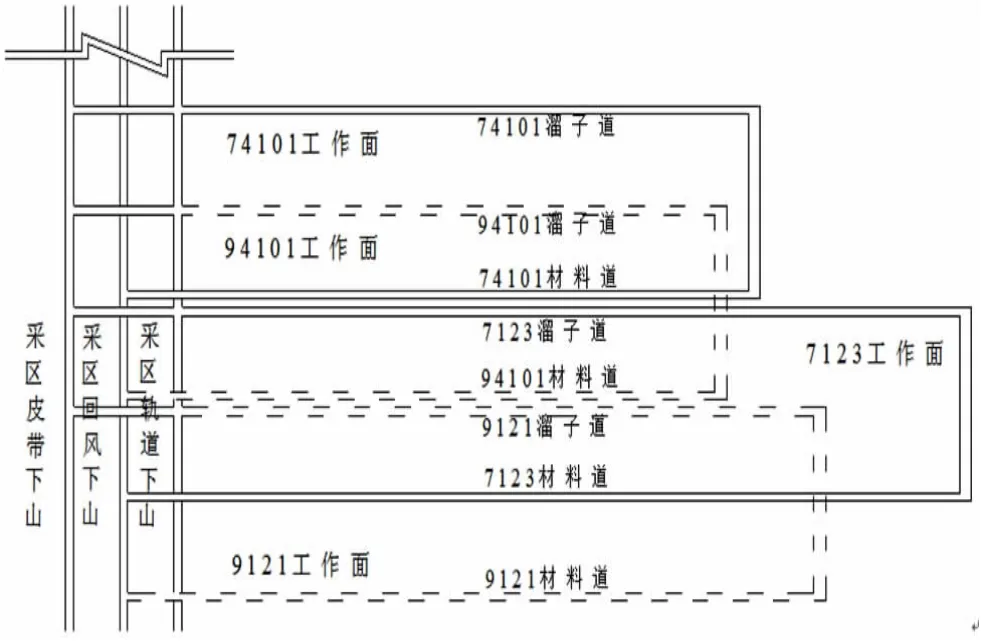

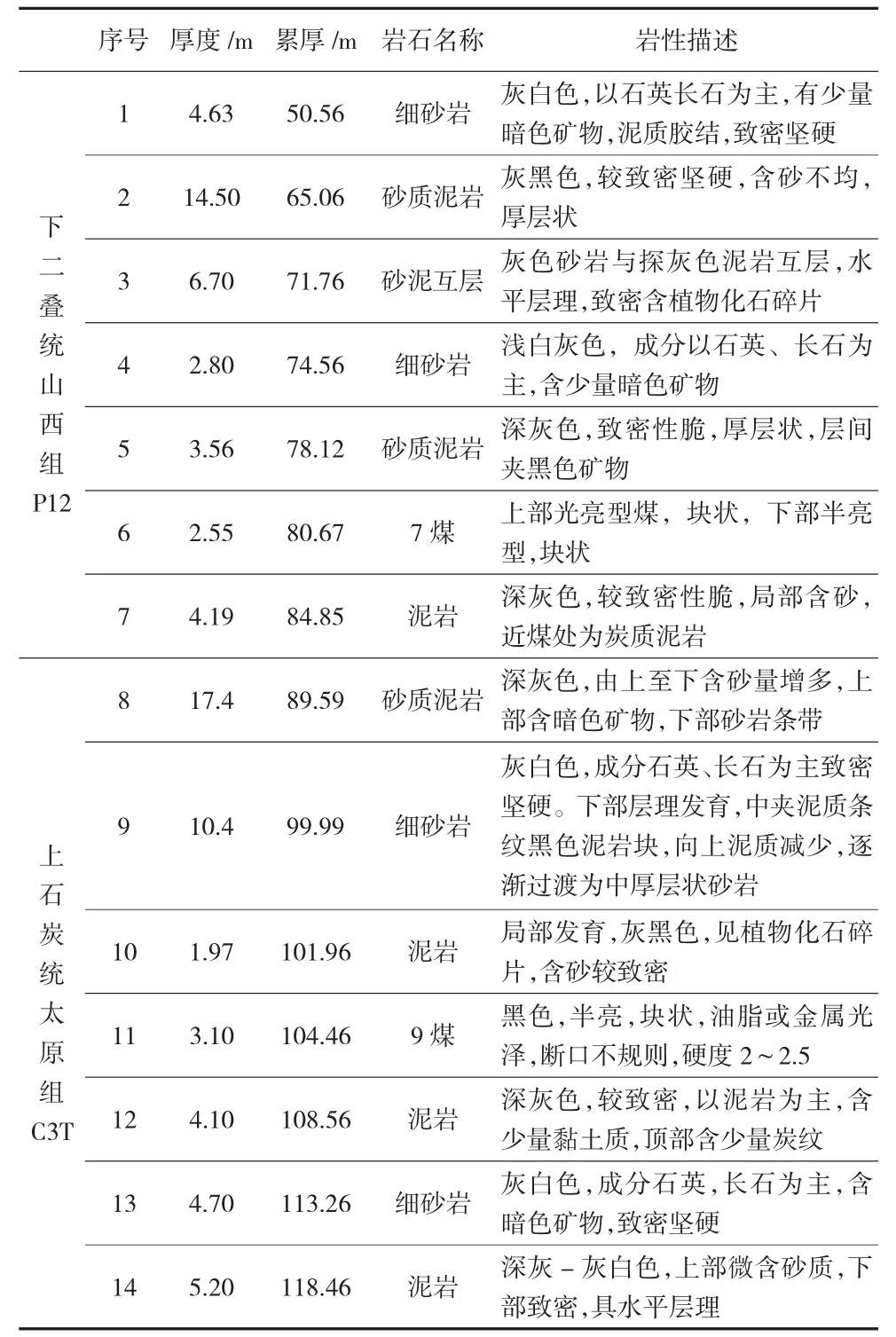

94101工作面位于工业广场保护煤柱东部,-1 000 m水平延伸采区,走向长度1 120 m,倾斜长度185.7 m,上覆74101、7123工作面采空区,南邻9121工作面采空区,西邻工业广场保护煤柱,东部以及北部区域都是未采区。煤层平均厚度3.1 m,倾角22°,工作面内煤层发育稳定,平均煤厚约3.1 m。西部发育1~2层泥岩夹矸,夹矸厚度0.1~0.4m,结构较复杂,影响工作面走向长度约300 m。工作面顶板岩层自下而上依次是泥岩、细砂岩、砂质泥岩、泥岩。相对位置简图见图1,采场顶板岩层分布见表1。

图1 94101工作面巷道位置示意图

表1 采场顶板岩层分布

2 冲击矿压诱因与顶板结构分析

2.1 动静载作用下冲击矿压发生机理

冲击矿压发生的力源主要为煤岩体的静载应力和采动诱发的动载应力,在回采工作面附近围岩静载应力较大,当采动诱发的动载应力叠加到靠近工作面范围,且符合煤岩体发生动力灾害的临界载荷时,就会诱发冲击矿压灾害。

2.1.1 静载分析

工作面附近围岩体中的静载荷包含地压和支承压力,即:σs=σs1+σs2=(k+λ)γH

式中:γ为上覆岩层的容重;H为上覆岩层的厚度;λ为侧压系数;k为支承应力集中系数。其中,地压包括自重应力以及构造应力σs1=γH+λγH=(1+k)γH;σs2=(k-1)γH。在高静载荷应力影响下,并叠加采动动载后的应力水平大于极限承载强度,就能诱发回采空间围岩体的冲击破坏。

2.1.2 动载分析

根据弹性波理论,震动波在煤岩体中产生的动载公式(1):

式中:σdp、σds分别为P波、S波产生的动载;为煤岩介质的密度;νpp、νps分别为质点处P波、S波通过时的峰值振动速度。在动载冲击矿压的影响下,冲击矿压会导致岩层顶板大范围的断裂以及垮落,该现象表现为动载应力起主导作用的冲击矿压的顶板活动。

2.2 基本顶厚度确定

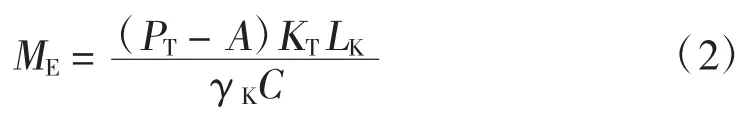

按照实测矿压数据计算基本顶厚度ME,将参数代入式(2):

式中:PT为来压阶段顶板压力,0.85 MPa;A为直接顶岩重,A=25 k N/m3×4.8 m=0.12 MPa;ME为基本顶厚度,m;γK为基本顶容重,25 k N/m3;C为周压步距,14.9 m;KT基本顶岩重分配系数,取KT=2;LK控顶距,4.8 m。进一步计算得到94101工作面基本顶厚度为ME=18.8 m,对比顶板岩层分布确定其由一层17.4 m的砂质泥岩组成,为厚硬顶板。

2.3 基本顶特征及能量变化分析

根据工作面顶底板条件,基本顶之上为7煤采空区,且顶板赋存较薄,采动后弹性能释放,9煤开采时不会导致采空区破断顶板弹性能再次快速大量释放,所以基本顶是本工作面动态扰动来源。

工作面回采时,发生顶板裂断和垮落时要消耗应力和能量,故在此过程中应力和能量都要得到释放。顶板结构已确定基本顶厚硬,破断前积累大量的弹性能,破断时短时间内快速释放,诱发震动,而震动传递到巷道周边围岩导致围岩总应力迅速升高,超过冲击临界值诱发冲击矿压。因此通过对工作面主要动载来源(支架工作阻力、微震)以及静载(锚杆应力、顶板离层)的实时监测并分析得到基本顶初次来压步距、采场围岩能量释放规律、判断巷道顶板岩体应力状、捕捉顶板运动状态显得尤为重要,也对预防冲击矿压起着举足轻重的作用。

3 工作面矿压实测及动静载特征分析

3.1 矿压监测设备布置及分析

3.1.1 工作面顶板压力监测及分析

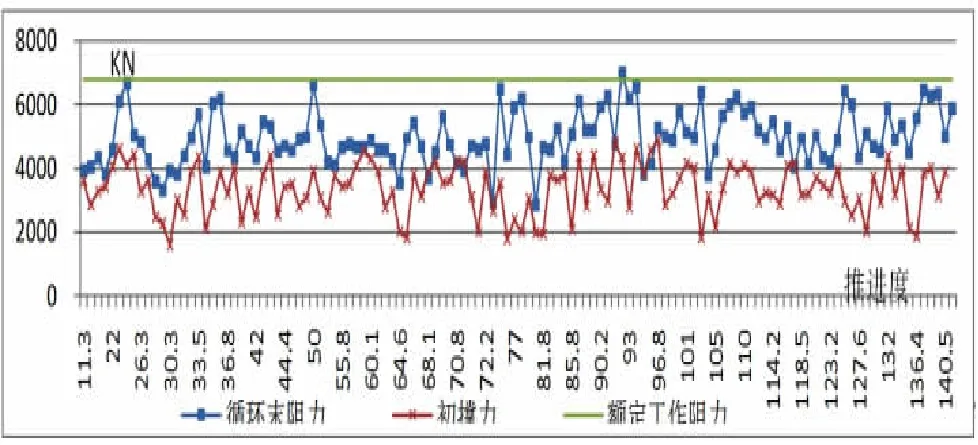

94101工作面共安装20台顶板压力监测分站,分 别 安 装 在7、20、25、30、35、40、45、50、55、60、65、70、75、80、85、90、95、100、105、117号支架。通过监测数据并分析工作面7个监测部位处顶板的初次来压步距为24.8~46.3 m,平均为32.5 m;7条测线部位处老顶的周期来压步距为c=5.3~27.6m,平均14.9 m。图2为30号支架初撑力和循环末阻力变化曲线。

图2 30号支架初撑力和循环末阻力变化曲线

3.1.2 超前巷道顶板离层监测及分析

顶板离层监测分站设备2台,共布置2个测点,测点位置分别位于材料道距切眼250 m和350 m处。一般距回采工作面50 m内,通过监测数据并分析,距离工作面约100 m位置应力增幅明显,距离工作面30 m位置锚杆应力急剧增加;靠近工作面煤壁时应力突然降低然后又升高。如图3所示。

图3 顶板离层量变化曲线

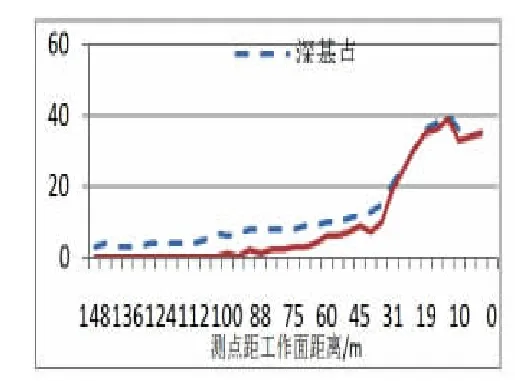

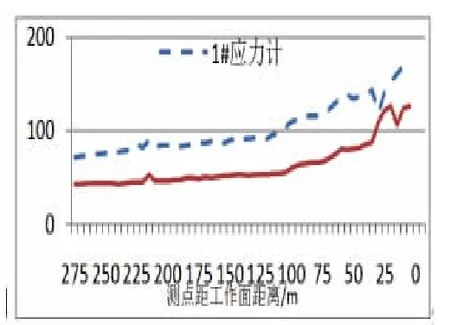

3.1.3 锚杆应力监测及分析

锚杆(索)应力监测分站设备2台,共布置2个测点,每个测点相距100m,测点位置分别位于材料道距切眼250m和350m处,每个监测分站可同时测3根锚杆,分别位于3个不同的断面,前后相距3 m。通过监测数据并分析,深基点离层从测点距离工作面108 m开始增大;浅基点离层从测点距离工作面92 m开始增大,距工作面35 m时离层量显著增大,离层最大部位距工作面23 m。如图4所示。

图4 锚杆应力变化曲线

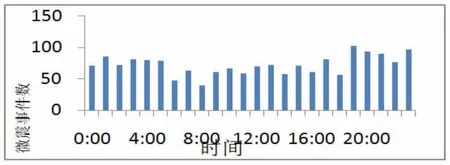

3.2 SO S微震监测系统布置及分析

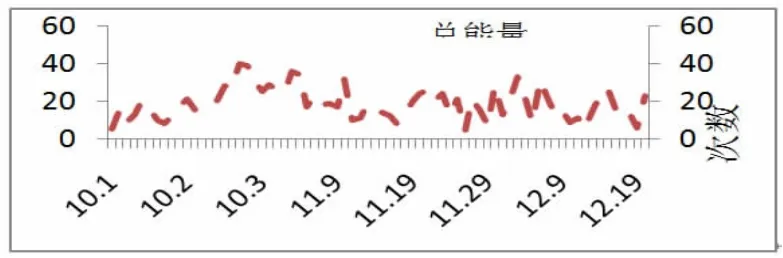

工作面在材料道和溜子道共布置6个微震监测传感器,每个巷道各布置3个,布置间隔约200 m左右,其随工作面回采需要不断前移。日震动次数大约在19次左右,日释放能量(图6)在1.5×104 J左右;当总能量数值变大时,微震次数(图5)也相应变多;微震在工作面推进过程中有明显的周期变化,较大能量震动之前通常会有较小能量和次数的微震发生;预测微震与基本顶来压之间存在一定的联系。

图5 微震事件数24小时分布图

图6 日释放总能量和次数

3.3 动静载特征分析

3.3.1 动载监测及分析

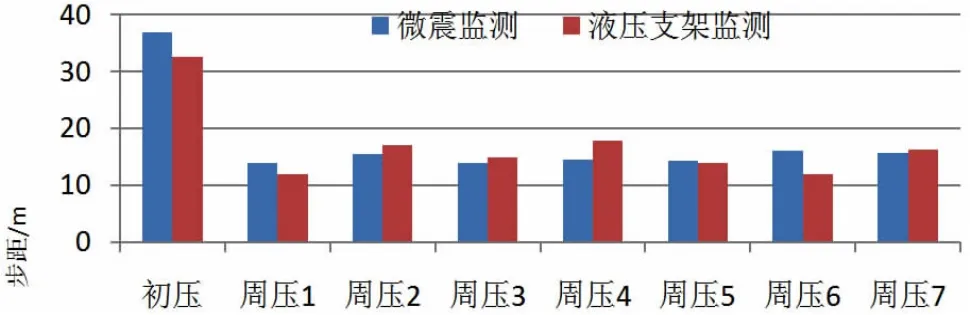

通过挑选支架循环末工作阻力并进行分析,得到基本顶初次来压步距32.5 m,平均周期来压步距为14.9 m;根据SO S微震监测系统收集到的数据,分析微震活动规律得到基本顶初次来压步距36.8 m,平均周期来压步距14.8 m,与前者通过分析液压支架循环末工作阻力得到的来压步距基本相同。见图7。

图7 液压支架及微震监测来压步距统计

微震监测分析得到采场围岩能量释放的周期性与液压支架测得基本顶来压步距基本一致,表明由顶板破断产生的动载应力来自于基本顶的断裂。故可以采用消除动载源的方式,比如提前对基本顶采取断顶爆破手段减少动载诱发冲击矿压的可能性。

3.3.2 静载监测及分析

通过统计分析锚杆应力、顶板离层量监测数据,得出应力、离层变化明显区主要发生在距工作面100m左右位置,即工作面围岩静载在该位置变化明显;应力、离层变化剧烈区主要发生在工作面前方30m范围内,即工作面围岩静载在该位置变化剧烈。

4 矿压显现规律数值模拟研究

4.1 开采模型建

模型沿工作面走向方向长度为170 m,工作面长度185 m,高度130 m;煤层厚度3 m,平均埋深1 000 m。模型侧面边界施加水平位移约束,底部边界施加竖向方向位移约束,模型顶部加载的垂直应力为23 MPa。

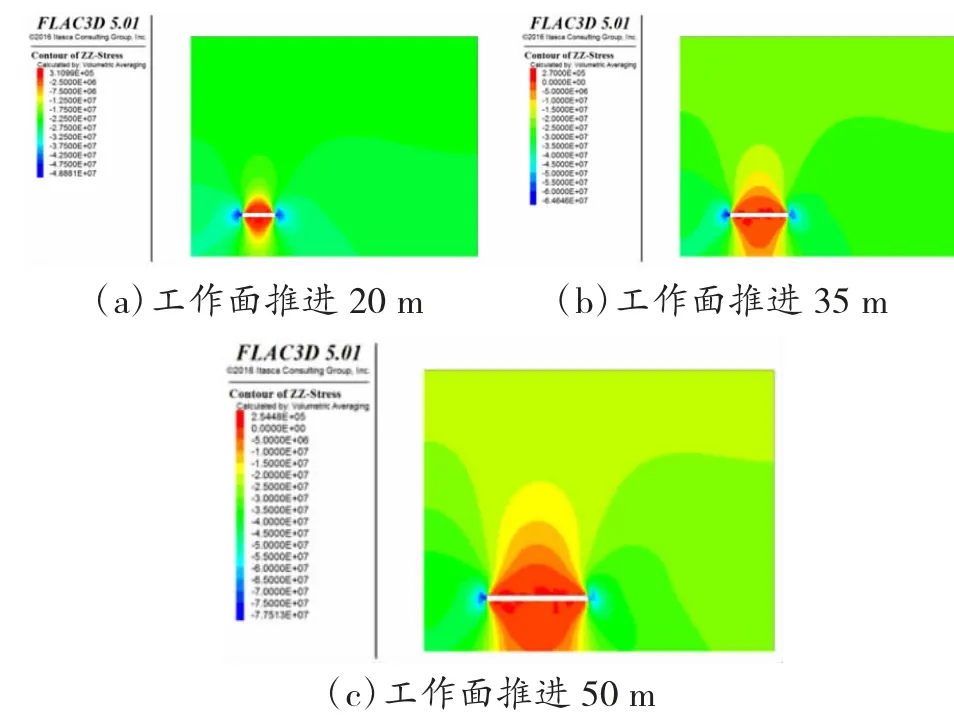

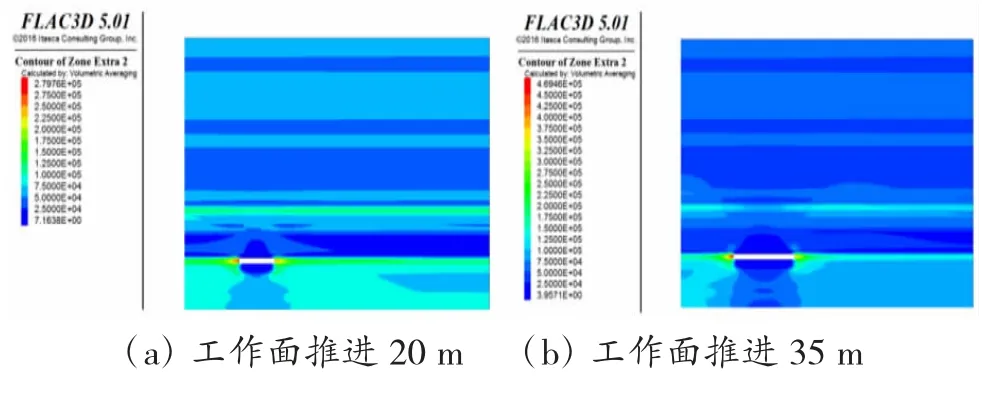

4.2 垂直应力分布特征

工作面回采20 m时,采空区顶板由于损伤破坏产生应力降低区,煤壁前方应力峰值48.88 MPa;回采35 m时,顶板应力降低区变化明显,范围增幅较大,从高度与长度2项看均明显大于回采20 m时的应力状态,注意此位置可能发生初次来压,煤壁前方应力峰值64.65 MPa;回采50 m时,煤壁前方应力峰值77.81 MPa,应力降低区范围继续扩大,见图8。

图8 不同推进距离垂直应力分布

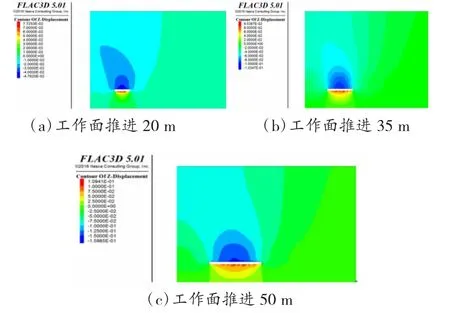

4.3 位移演化特征

工作面回采时,上覆岩层受采动影响会逐步产生离层、垮落等岩层运动等现象。本次通过模拟可间接得到94101工作面推采过程中围岩位移特征。

由图9可知,工作面开采后顶底板及煤壁前方首先出现位移变形,采空区中部位移量最大,位移分布云图大体成对称分布。随着工作面不断推进,顶板下沉量逐渐增加,位移变化范围也在逐步扩大,当推至35 m周围时,顶板位移变化明显,有较大范围的垮落,可当做老顶初次垮落。

图9 不同推进距离垂直位移分布

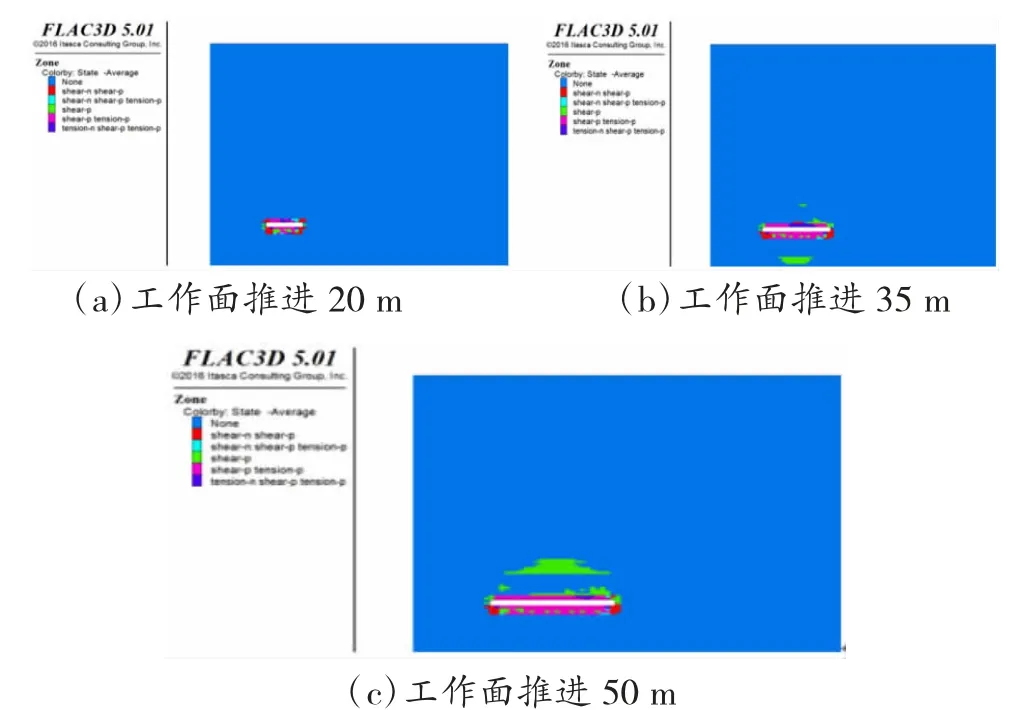

4.4 塑性区演化特征

由图10可知,工作面回采20 m时,上覆岩层破坏范围较小,顶板相对稳定,以拉剪破坏为主;回采至35 m时,覆岩破坏范围急速增加,老顶发生断裂,以剪切破坏为主,煤壁和前方区域也产生破坏,此处发生老顶初次来压;回采至50 m时,上覆岩层破坏范围继续增加,以剪切破坏为主,采空区顶板裂隙更加发育,顶板垮落形成周期来压。

图10 不同推进距离塑性区分布

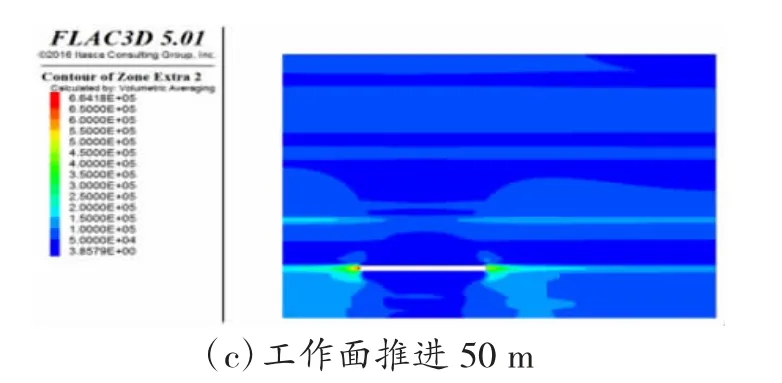

4.5 能量分布特征

数值模拟回采完毕后,利用fish编程语言计算各单元体的弹性能,并相应绘制成云图,如图11所示。

图11 不同推进距离弹性能分布

由图11可知,能量场演化特征与应力分布特征大致相同,工作面前方能量峰值位置距煤壁距离大约保持在10 m左右,与应力集中区位置基本一致。由模拟结果推断顶板初次来压步距35 m左右,周期来压步距15 m左右。煤层开挖后,在工作面煤壁前方附近应力集中现象比较明显。

4.6 小结

由模拟结果推断顶板初次来压步距35 m左右,周期来压步距15 m左右;能量峰值位置距煤壁距离大约保持在10 m左右,与垂直应力峰值位置大致相同;当工作面推至35 m周围时,顶板位移变化明显;煤层开挖后,工作面煤壁前方附近应力集中现象比较明显围岩存在一个呈椭圆拱形态的垂直应力显著降低区域。

5 结论

1)通过对微震日释放能量曲线推断分析,顶板初次来压步距36.8 m,周期来压步距14.8 m,与支架实测来压步距结果基本吻合;通过工作面围岩静载特征分析得出在工作面前方30 m范围内,应力、离层变化剧烈;通过工作面动载特征分析表明由顶板破断产生的动载应力来自于基本顶的断裂。

2)由数值模拟分析可知,在工作面煤壁前方10 m左右,能量和应力都达到了峰值;工作面回采至35 m时,覆岩破坏范围急速增加,基本顶发生断裂,推断此处发生老顶初次来压。

3)工作面矿压实测与动静载特征分析结果和数值模拟结论基本一致,可以说明诱发冲击矿压的原因主要来自于基本顶断裂。因此常规矿压监测可以为冲击矿压预示起到一定的指导性参考作用。