上社矿15310工作面回风顺槽掘进工作面瓦斯治理技术研究

陈彦江

(阳泉市旧街煤业,山西 阳泉045000)

1 工程概况

阳泉煤炭运销公司上社煤矿15310工作面位于三采区主要大巷南翼,工作面开采15#煤层,煤层均厚6.7m,平均倾角5°,普式硬度f=1~1.5,含有0~3层夹矸,煤层内部结构复杂,节理裂隙发育,煤层直接顶为K2石灰岩,均厚13.76 m,基本顶为砂质泥岩,均厚11.57 m,直接底为砂质泥岩,均厚2.1 m,基本底为细砂岩,均厚为6.15 m。15号煤层原始瓦斯压力0.12~0.30 MPa,原始瓦斯含量6.11~9.93 m3/t,煤层透气性系数0.151 8~0.194 7 m2/MPa2·d,自燃倾向性等级为Ⅲ,自燃倾向性为不易自燃。

15310工作面回风顺槽沿煤层底板掘进,巷道净宽×净高=3.2 m×3.4 m,根据15号煤层的透气性参数知煤层属可抽放煤层,现为保障回风顺槽掘进期间的安全,巷道掘进期间采用通风排放和超前预抽+顺层钻孔抽采相结合的瓦斯治理措施,实现降低煤层瓦斯含量的目的。

2 顺层钻孔抽采参数模拟分析

瓦斯抽采钻孔布置时,顺层抽采钻孔的有效抽采半径、钻孔直径、抽采负压等3项均是影响瓦斯抽采效果的关键因素,现为合理抽采钻孔的这3项参数,采用Comsol数值模拟软件进行模拟分析,根据15310工作面地质条件,建立40 m×40 m的平面模型,模型建立时以钻孔为中心,设置模型四周为对称不渗流的边界条件,根据工作面埋藏深度在钻孔四周施加相对应的负压,具体钻孔各项参数的模拟结果如下:

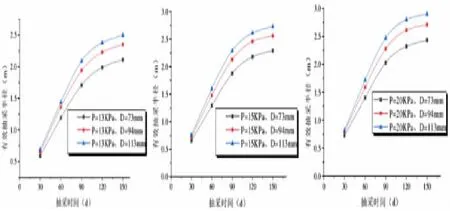

1)钻孔直径模拟:为有效确定抽采钻孔的直径,现设置抽采负压为13、15、20 kPa时,分别对钻孔直径为73、94、113 mm时瓦斯的抽采效果进行模拟分析,根据模拟结果绘制出不同抽采负压、不同钻孔直径下瓦斯有效抽采半径曲线如图1所示。

图1 不同抽采负压、钻孔直径下有效抽采半径曲线图

分析图1可知,在抽采负压一定时,随着钻孔直径的增大,钻孔的有效抽采半径在不断增大,但随着抽采时间的增长抽采半径的增加幅度在不断降低,在抽采负压、抽采时间相同时,当钻孔直径为75~94 mm时有效抽采半径增量相对较大,当钻孔直径超过94 mm后,此时钻孔抽采半径增量便逐渐减小;另一方面从瓦斯抽采效果考虑,大钻孔能够实现较好的抽采效果,但钻孔过大时,此时施工难度较大,且钻孔自身稳定性较差;在钻孔直径为91 mm时,此时钻孔抽采120 d后,抽采半径可达2.23~2.61 m,抽采效果良好,且钻孔大小适中,基于上述分析确定瓦斯抽采钻孔直径为94 mm。

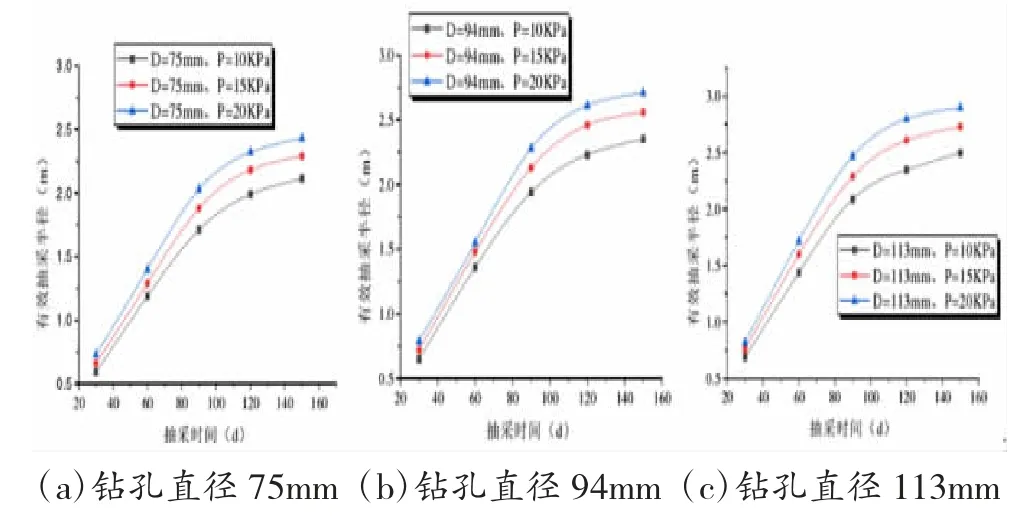

2)抽采负压模拟:根据国内外众多煤层瓦斯抽采方面的试验研究与工程实践[1-3],本次数值模拟方案主要考虑抽采负压为10、15和20 kPa时抽采时间与抽采半径之间的关系,为较为合理的确定抽采负压,设置在不同抽采直径下进行不同抽采负压的模拟分析,抽采钻孔直径分别设置为75、94、113 mm,分别在该3种钻孔直径下进行不同抽采负压下抽采效果的分析,根据数值模拟结果可绘制出如图2所示曲线。

图2 不同抽采负压下抽采时间与瓦斯抽采半径曲线图

根据相关研究表明[4-5],在瓦斯抽采钻孔抽采到120 d时,此时数值模拟分析得出的瓦斯抽采半径与现实情况更加接近,故现以抽采时间为120 d时的抽采数据为分析依据。分析图2可知,当抽采钻孔直径为75 mm时,抽采负压从13 kPa增大为15 kPa时,瓦斯抽采半径增大了0.19 m,增幅为9.5%,当抽采负压有15 kPa继续增大至20 kPa时,此时瓦斯抽采半径增大了0.14 m,增幅为6.4%,同理在钻孔直径分别为94 mm和113 mm时,抽采负压从13 kPa增大为15 kPa时,瓦斯抽采半径增幅分别为10.31%和9.76%,抽采负压从15 kPa增大为20 kPa时,瓦斯抽采半径增幅分别为6.10%和7.28%。

综合上述分析可知,抽采负压由13 kPa增大为15kPa时,此时瓦斯抽采半径的增长率约为10%,而随着抽采负压的进一步增大,抽采半径的增长率出现一定程度降低的趋势,综合抽采效果及经济各方面考虑,综合确定抽采负压为15 kPa。

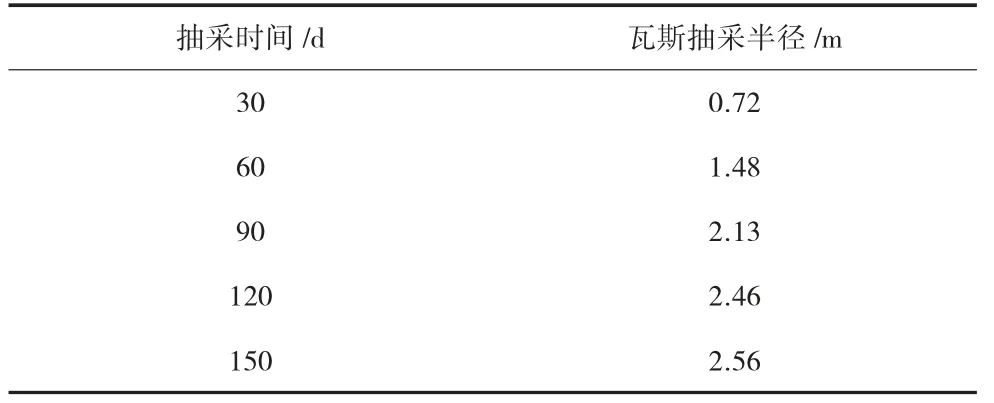

3)钻孔有效抽采半径模拟:基于上述分析可知,瓦斯抽采钻孔的最佳直径为94 mm,最佳抽采负压为15 kPa,根据数值模拟结果得出钻孔在该参数不同抽采时间下瓦斯有效抽采半径数据见表1。

表1 不同抽采时间下抽采半径数据表

根据上述分析,结合表1中的数据,以瓦斯抽采钻孔抽采120 d时的瓦斯抽采半径作为参考依据,表中数据可知瓦斯抽采钻孔在抽采120 d时,抽采的半径为2.46 m;为保障15310工作面回风顺槽掘进工作面的抽采效果,考虑到一定的损失系数,综合确定有效抽采半径为2.4 m。

3 瓦斯治理技术

3.1 瓦斯治理方案

1)巷道掘进所需风量与风机选择:工作面按照瓦斯涌出量进行风量的计算时,计算公式如下:

式中:Qhm为按瓦斯计算掘进所需风量;Qm为掘进巷道平均瓦斯涌出量;Cp为回风流中CH4最大浓度;Ci为进风流内CH4浓度;根据掘进工作面的地质条件,确定取Qm=8.39 m3/min,Cp=1%,Ci=0%,Km=1.35,代入式(1)中计算得出所需风量Qhm=1 090.7 m3/min。

当按照局部通风机的供风量进行巷道所需风量的计算时,此时风量取为按照瓦斯涌出量计算数值的1.2倍[6],为1 308.8 m3/min,压入式通风风筒直径为1 000 mm,风筒摩擦阻力计算公式为:

式中:Rf为风筒摩擦阻力;α为摩擦阻力系数;L为风筒长度;S为风筒断面;U为风筒周长;结合工作面特征,取L=2 300 m,α=0.002 2 N s2/m4,计算得出Rf=32.8 N s2/m8,进一步可计算出风压hf=32.8×92=3 896.7 Pa,基于此确定工作面所采用2台风机时,所需风压为3 896.7 Pa,风量最小为654.4 m3/min,据此将局部通风机选用4台F BD N o7.1型通风机,风压为1 500~7 000 Pa,风量为850 m3/min。

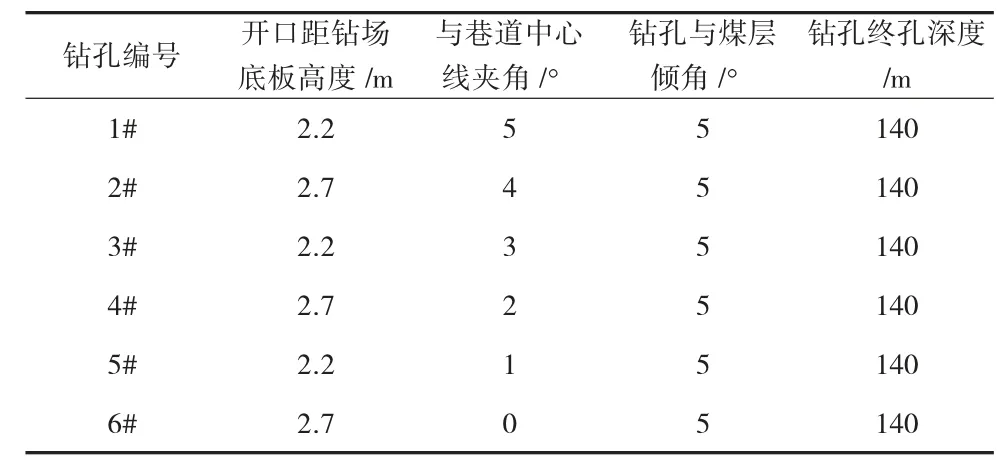

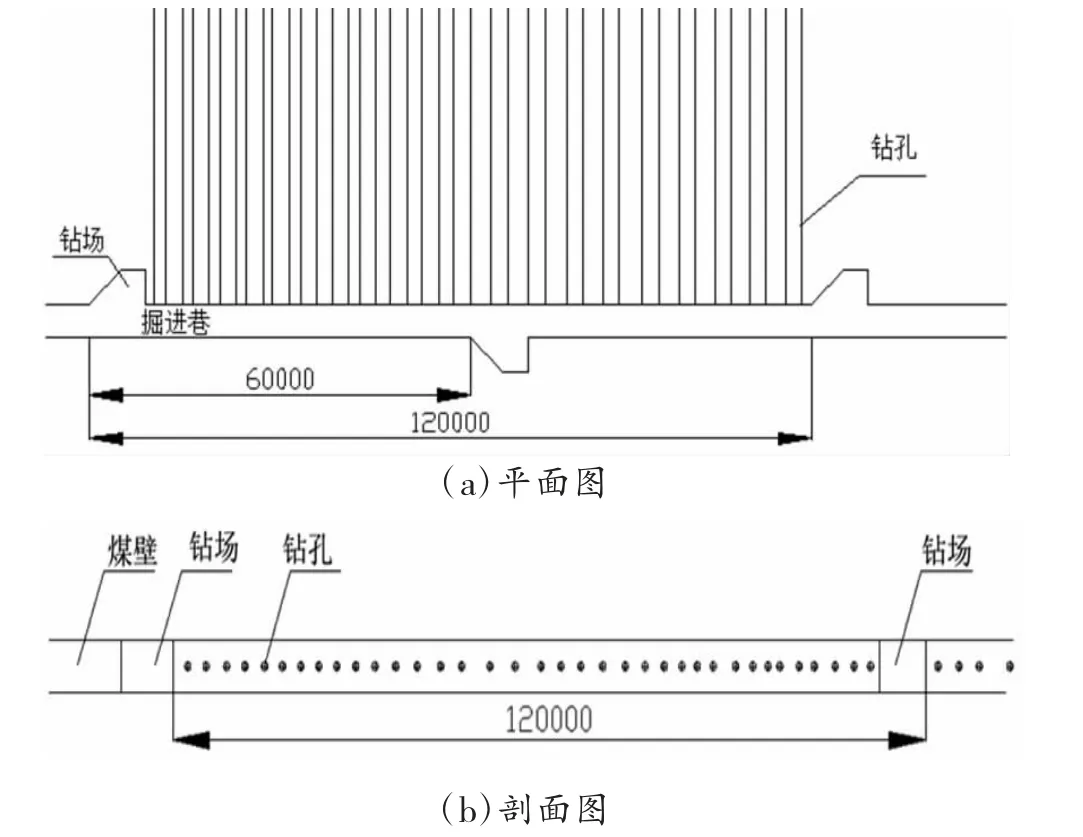

2)超前预抽钻孔参数:在15310工作面回风顺槽掘进作业时,每间隔60 m施工1个瓦斯抽采钻场,设置同侧钻场的间距为120 m,在每个钻场内布置6个瓦斯预抽钻孔,钻场断面为梯形,与煤巷高差为2 m,钻场布置在巷道两侧采用“迈步式”布置;每个钻场内布置6个瓦斯抽采钻孔,钻孔初始直径为94mm,扩孔直径为113mm,钻孔分2排布置,第1排钻孔编号为1、3、5号,第2排钻孔编号为2、4、6号,相邻钻孔高差为0.5 m,同排钻孔的距离为0.6 m,具体各钻孔的参数见表2,钻场及钻孔参数见图3。

表2 抽采钻孔布置参数表

图3 钻场及钻孔布置平面图

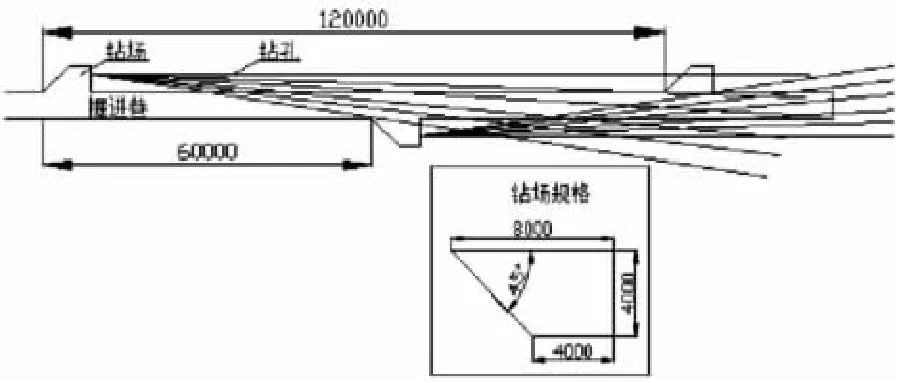

3)顺层钻孔布置位置:基于上述分析可知,瓦斯抽采钻孔的有效半径为2.4 m,不同钻孔间距下瓦斯抽采效果如图4所示。

图4 不同瓦斯抽采间距下瓦斯抽采效果示意图

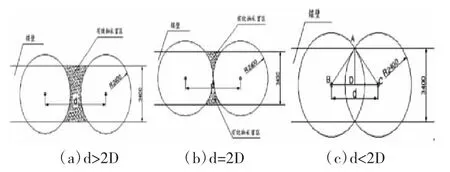

根据上述分析知瓦斯抽采半径为2.4 m,AB为煤壁高度的一半为1.7 m,根据三角函数计算得出BC=3.4 m,据此综合确定钻孔间距为3.4 m。设置每2个钻场间布置36个钻孔,钻孔直径为94 mm,钻孔深度140 m,钻孔在距离巷道底板1.7 m处开孔,沿着煤层倾斜方向施工,具体顺层钻孔布置见图5。

图5 顺层钻孔布置位置示意图

3.2 效果分析

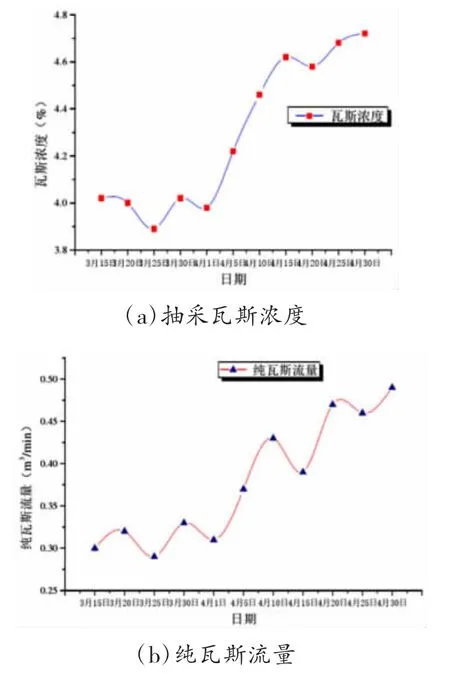

在15310工作面回风顺槽掘进期间,通过对每日瓦斯抽采浓度和抽采流量进行监测,能够得出抽采瓦斯浓度和抽采瓦斯纯量曲线,如图6所示。

图6 瓦斯抽采浓度和流量曲线图

分析图6可知,随着抽采方案的实施,抽采瓦斯浓度和瓦斯流量均呈现出逐渐增长的趋势,抽采瓦斯浓度基本在4.0%~4.75%,抽采瓦斯流量基本在0.3~0.5 m3/min,抽采效率高;另外在工作面掘进期间,通过对掘进头的瓦斯浓度测试可知,瓦斯平均浓度在0.44~0.51范围内,保障了巷道的安全掘进。

4 结论

根据15310工作面的地质及开采条件,采用Comsol数值模拟进行顺层钻孔直径、抽采负压、有效抽采半径的模拟分析,确定顺层钻孔直径为94 mm,抽采负压为15 kPa,基于数值模拟结果进行回风顺槽掘进期间通风风量、抽采钻孔参数的具体设计,根据抽采方案实施后的抽采数据监测可知,抽采方案实施效果显著,为巷道的安全掘进提供了保障。