提升煤矿盾构机(TBM)在巷道掘进过程中的支护效率

昝志华

(晋能控股煤业集团有限公司宏泰公司,山西 大同037001)

0 引言

2019年6月,集团公司针对各生产矿井单进水平低,同比全煤行业差距大的现状,召开了快速掘进现场会,会议指出当前集团公司的主业仍然是煤炭产业,树立了“今天没进尺,明天无战场”的理念,要求在今后工作中狠抓快速掘进,努力提升单进水平。并提出了引进先进装备,明确要在井下岩巷掘进中试验盾构机。2019年12月,集团公司引进的首台煤矿用盾构机--“振兴一号”正式在下属的王村煤业公司井下组装。2020年1月12日,盾构机在井下始发成功,次日正式开始掘进。

由于使用盾构机施工井下巷道在全煤行业属于全新工艺,对于集团公司更是首次,队组在前期掘进过程中就经常出现盾构机掘进速度快,支护跟不上,专门将盾构机停下来补打支护的现象,无法发挥盾构机掘进、支护和排矸平行作业的优势,严重制约了生产,不仅影响施工进度还大幅增加了成本投入,所以想方设法“提升煤矿盾构机掘进过程中的支护效率”成为我单位的当务之急。

经研究发现,员工操作行为不规范和盾构机支护系统缺陷是造成掘进过程中支护效率低的主要原因。为此我们采取了一系列措施,一方面通过加强员工培训,规范操作行为,解决人的问题;另一方面,对盾构机支护系统进行了重新设计并改造,解决了设备的问题。

图1 “振兴一号”煤矿用盾构机地面装配效果图

因此,本文基于如何解决盾构机在掘进过程中支护效率低的问题,通过现场收集数据→整理分析→确定主要影响因素→针对性制定措施并应用,最终取得了很好的效果,彻底解决了上述问题。

1 设备介绍

1.1 盾构机概述

我单位使用的盾构机是由辽宁三三工业公司生产,并交由集团下属宏泰公司负责施工的第一台煤矿用全断面TBM掘进机(盾构机)。该设备是根据煤矿井下施工环境和工艺要求而专门设计,采用模块化结构组装,主要由刀盘、护盾、支护平台及后配套台车4部分构成。

设备开挖直径5.8 m,总长65 m,整机重量480 t,最大爬坡能力±5°,最小转弯半径70 m,主驱动功率2 100 kW,整机总装备功率2 400 kW,最大总推力13 000 k N,该设备额定推进速度50 mm/min。

1.2 工作原理

其工作原理是通过前盾10根、尾盾22根顶帮护盾油缸撑紧围岩,利用全断面刀盘旋转一次性破岩成巷,是集掘进、排矸、支护、通风、导向、超前钻探技术于一体的先进掘进设备,实现了掘进、支护、排渣等工序平行作业。

2 工程介绍

2.1 巷道概况

巷道为大同王村煤业公司山4号层西盘区回风巷,设计长度2 505 m,全岩,ϕ5 800 mm的圆形断面,主要用于盘区回风。巷道沿山4号煤层顶以上6~12 m岩层掘进,预计揭露的岩层为砂岩和砂质泥岩,普氏系数f=5,掘进过程中瓦斯涌出量较小。

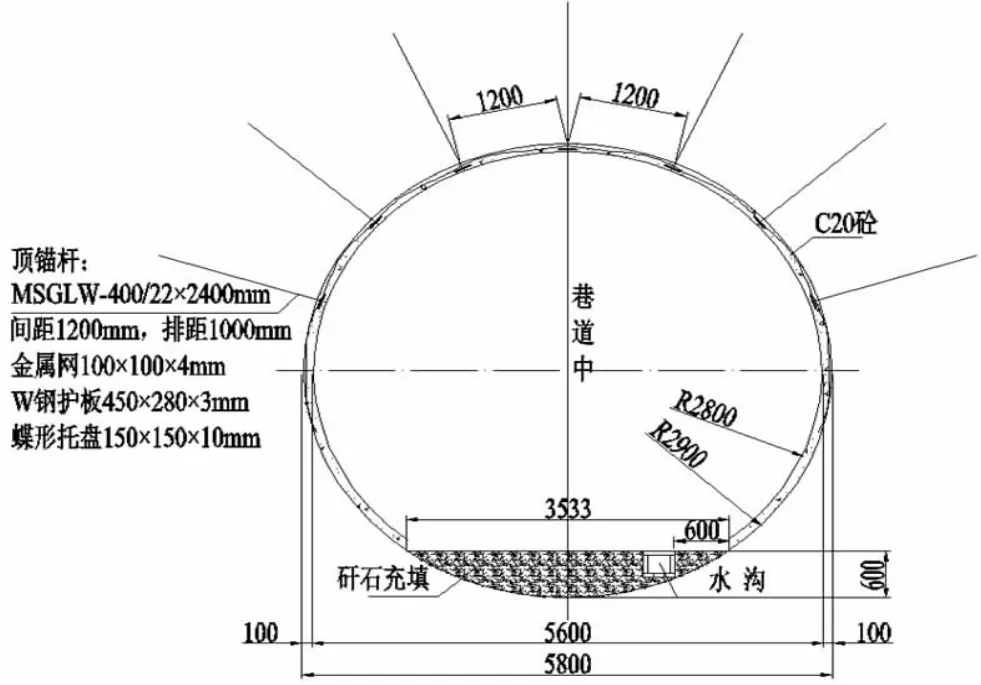

2.2 支护设计

图2 西盘区回风巷断面支护示意图

巷道设计圆形断面ϕ5 800 mm,掘进断面26.42 m2,采用锚杆、锚索和网喷联合支护,喷浆厚度100 mm。支护采用ϕ22 mm×2 400 mm、MG400左旋无纵筋螺纹钢锚杆,以巷道中心线对称布置,间排距为1 200 mm×1 000 mm,每排7根,配套W型钢护板(450 mm×280 mm×3 mm)和蝶形托盘(150 mm×150 mm×10 mm),挂ϕ4 mm菱形金属网。采用2支树脂药卷,M SK2330和M SZ2360。掘进过程中在盾构机后方利用矸石回填,铺底厚度为600 mm。

3 分析盾构机支护效率低的原因和主要影响因素

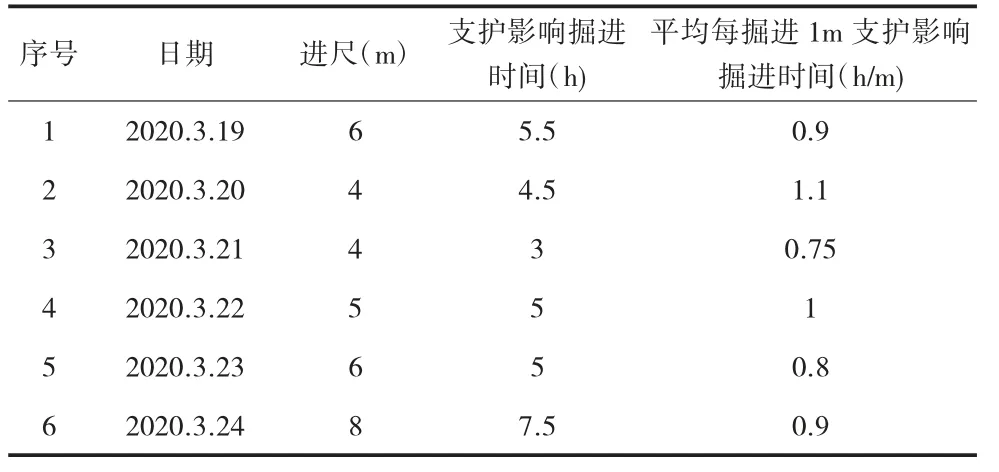

3.1 数据统计

2020年3月19-24日,共计6天,组织技术骨干现场盯班,对盾构机掘进期间因支护影响掘进的情况进行了详细统计,并绘制了图表见表1。

表1 盾构机掘进期间因支护影响掘进统计表

3.2 研究分析

通过研究分析发现造成盾构机支护效率低的因素有:

1)地质条件:如巷道顶板的岩性发生变化,会影响支护时间。

2)设备故障:如液压锚杆钻机机械故障无法工作;盾构机液压系统故障,无法给液压锚杆钻机供油等。

3)结构缺陷:如2号液压锚杆钻机设计不合理,支护时锚杆钻机主要工作部位只能背对操作人员,无法正常观测,影响支护时间;指形盾钢梁间距小影响液压锚杆钻机钻孔和安装锚杆及其配件等。

4)员工行为:如操作液压锚杆钻机不熟练,钻孔、换钻杆、装树脂药卷等时间长;员工间的配合不够默契,铺网时间过久;操作液压锚杆钻机时施工锚杆的顺序不正确,造成2台液压锚杆钻机互相干涉,不能同时工作等。

5)辅助设施:如盾构机支护平台上的行人过桥影响液压锚杆钻机摆动行程。

6)其它:因矿方原因停水、停电造成液压锚杆钻机无法工作。

4 针对主要影响因素制定措施

4.1 解决人为因素

1)杜绝因施工锚杆的顺序不正确,造成2台液压锚杆钻机互相干涉不能平行作业,导致支护时间延长,效率低。

采取措施:绘制施工示意图并向操作人员讲解,利用前部液压锚杆钻机依次施工4、6、2号锚杆,盾构机向前移步后再利用后部液压锚杆钻机依次施工3、5、7、1号锚杆。

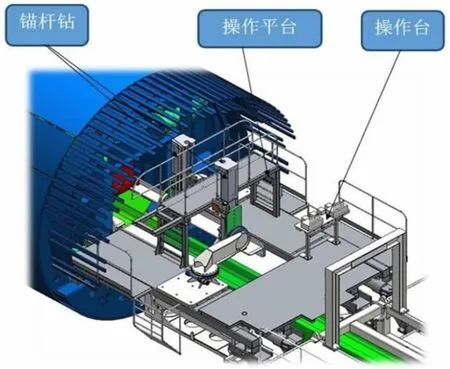

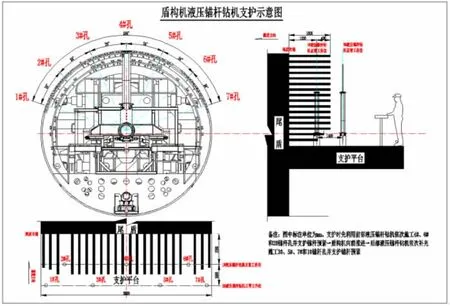

图3 “振兴一号”煤矿用盾构机支护系统示意图

图4 “振兴一号”煤矿用盾构机液压锚杆钻机支护示意图

2)因铺网时间长造成支护效率低。采取措施:铺网前先提前将网片拼接链好;同时采用便于支撑网片的Y型长杆工具便于工作人员操作;同时增加铺网人员,由3人增加至4人。

3)因换钻杆、装树脂药卷时间长等因操作不熟练的原因造成支护效率低。

4)采取措施:加强员工现场操作培训,提高熟练度和默契。

4.2 解决设备的问题

1)对支护平台后部的2号液压锚杆钻机进行重新设计并改造,将液压锚杆钻机主要工作部位水平旋转180°,方便工作人员观测和操作。

2)对指形盾钢梁进行优化,增大间距,方便工作人员操作液压锚杆钻机钻孔和安装锚杆及其配件等。

5 现场应用情况及效果

通过采取上述措施,目前已彻底解决了盾构机在掘进过程中支护效率低的问题,发挥了盾构机的优势,实现了全岩断面26.4 m2最高日进尺20 m,平均日进尺13.4 m的好成绩,较之前平均日进尺6.1 m有了巨大提升,创造了十分可观的经济效益!

图5 “振兴一号”煤矿用盾构机施工巷道支护效果

图6 “振兴一号”煤矿用盾构机井下巷道掘进效果

5 结论

煤矿用全断面TBM掘进机(盾构机)在井下应用过程中成功解决了支护效率低的经验表明:

1)煤矿盾构机可以实现掘进、支护和排矸的平行作业,因此提高掘进效率、降低劳动强度、改善作业环境方面技术先进,较传统施工工艺优势明显。

2)目前煤矿盾构机正处于应用初期,其支护系统还不完善,超前支护方法不多,成为一大短板。

3)现阶段绝大多数煤矿盾构机只能对圆形巷道中上部进行支护,当遇到巷道两帮破碎时只能借助人工搬运传统机具进行补打支护,需要改进。

4)目前煤矿盾构机主要应用在岩巷施工,还无法适应工程占比更大的煤巷、半煤岩巷掘进,因此,研发适合煤巷、半煤巷的盾构机,将具有更加广阔的应用前景。