改进型无限冷硬离心复合铸铁轧辊性能优化

周勤忠 李果 冯喜锋

(1:江苏共昌轧辊股份有限公司 江苏宜兴214253;2:首钢京唐钢铁有限公司 河北唐山063200)

1 前言

上世纪六十年代末,法国首先开发出无限冷硬离心复合铸铁轧辊,因其具有较好的耐磨、抗热裂、以及一定的自润滑性能,很快就在热轧板带轧机的精轧后段机架上普及并应用至今。但普通无限冷硬离心复合铸铁轧辊因其成分设计、生产方式的制约,仍存在一些缺点。

1)基体中石墨组织以短片蠕虫状为主,石墨易粗大及分布不均,较大的石墨组织在使用中易脱落,对提高板面质量不利。

2)辊身组织从表层过渡到内部时,因激冷能力下降,过冷度降低,组织逐渐粗化,碳化物含量降低、石墨含量增加等因素,其硬度、耐磨性能、辊面光洁度等下降较大。

随着钢铁行业的快速发展,板带材轧制正朝着超薄、超硬、高强度及高速轧制等方面迈进,从而对轧辊的性能要求也越来越高,因此,开发一种具备高耐磨、低硬度落差、辊型稳定的新型无限冷硬离心复合铸铁轧辊,成为企业适应市场的必由之路。

2 改进型ICDP的工艺优化措施

2.1 V、Nb、B等微合金化

形成高硬度的VC、NbC、Fe3B碳化物硬质点,提高材质的显微硬度[1]。

1)该类元素为反石墨化元素,抑制石墨的长大,使石墨析出为颗粒状且更加细小。

2)V、Nb等合金元素,进一步增加了铁液凝固时的过冷度,起到加快晶粒形核的作用,使远离金属型型壁的铁液,也有足够的“过冷”能力,从而避免内部组织过于粗大。同时,V、Nb等合金元素形成的耐磨粒子更加弥散分布[2]。

3)B元素为表面活性元素,一方面形成B的合金碳化物耐磨粒子,一方面B是较好的形核剂(孕育剂),提高铁液中大量的非自发形核,细化变质作用较为明显。

2.2 外层铁水凝固时的温度场调节

外层铁水凝固时,由于是金属型铸造,铸型对铸件表面激冷能力强,为了缩小轧辊表面和内部的冷却速度差,采取以下工艺优化措施:

1)增加涂料厚度,减缓铁水刚浇入型腔后外表面的冷却速度,避免外表面形成过强的激冷层。

2)增加冷型模具壁厚,加大冷型模具的整体蓄热能力,外层材质凝固时的整体降温速度快。

通过上述措施,在减缓铸件表面过冷度的情况下,铸件的整体过冷能力得到加强,从而减小了铸件内外部的凝固差异,促使内外晶粒度趋于一致,材料性能更加均匀化。

2.3 热处理工艺优化

由于改进型ICDP加入了更多的合金,特别是Cr、V、Nb等,基体合金含量增多,过冷度增大,因此过饱和奥氏体易残留到室温状态,这些残余奥氏体在低温时极易转变为马氏体,而使得轧辊在低温下产生冷裂纹的几率大大增加,为避免类似情况的发生,对热处理工艺进行如下优化:

1)采用两次回火工艺,回火温度上调30℃~50℃,避免硬度过高。

2)浇注完成后,轧辊毛坯开箱时间从4天延长至7天,使辊身热量充分缓慢释放,避免开箱过程中较大的热应力和组织应力叠加引起的辊身开裂现象。

3 改进型ICDP性能检测对比

3.1 成分检测

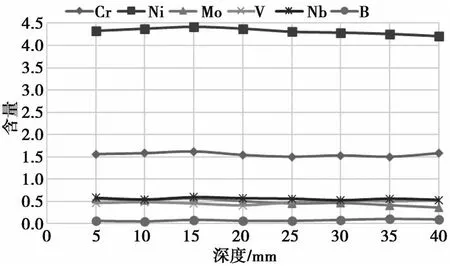

对普通型及改进型ICDP,从表面到心部,每隔5mm深度取样,进行光谱成分检测,检测值为测量5点取平均值,合金元素的变化如表1、图1所示。

表1 普通型ICDP合金元素分布

图1 普通型ICDP中合金随深度的分布

从上述图表可以看出,普通型ICDP轧辊中,合金元素Cr、Ni、Mo均随着深度增加有轻微降低,尤其是密度较大的Mo元素更加明显,这也是内部材质中合金碳化物含量轻微增加,石墨含量减少的原因之一。改进型ICDP随深度增加合金元素分布如表2、图2所示。

图2 改进型ICDP合金元素分布趋势

表2 改进型ICDP合金元素随深度的分布

从以上数据及图表可以看出,改进型ICDP中加入的V、B随着深度的增加,呈轻微上升趋势,这可以一定程度增加内部V、B等合金碳化物含量,从而调节内外硬度落差。

3.2 硬度落差检测

分别对不同规格的5支普通型与5支改进型ICDP轧辊进行肖氏硬度跟踪检测,检测时机为下机磨削后,每使用5mm跟踪记录一次测量数据,进行硬度落差数据统计,如表3、图3所示。

表3 普通型ICDP辊身硬度随深度变化值(HS)

图3 普通型ICDP辊身硬度随深度的变化趋势

改进型ICDP的辊身硬度变化如表4、图4所示。

表4 改进型ICDP的辊身硬度随深度变化数据

图4 改进型ICDP辊身硬度随深度的变化趋势

从上述图表数据可以看出,改进型ICDP与普通型ICDP相比,从表面到内部的硬度落差,从3HSC~4HSC,下降到1HSC~2HSC,硬度落差得到较好的控制。

3.3 金相组织检测对比

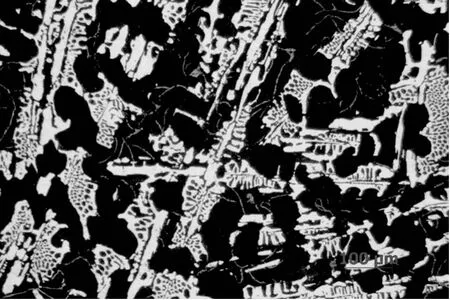

在微观组织方面,分别对普通型ICDP与改进型ICDP的石墨形态、碳化物形貌等进行了对比研究,微观组织如图5、图6、图7、图8、图9、图10所示。

图5 普通型ICDP的蠕虫状石墨

图6 改进型ICDP的细点球状石墨

图7 第一代ICDP距离表面5mm处碳化物

图8 第一代ICDP距离表面40mm处碳化物

图9 第二代ICDP距离表面5mm处碳化物

图10 第二代ICDP距离表面40mm处碳化物

第一代ICDP石墨呈短片蠕虫状,第二代ICDP石墨呈点球状、颗粒状分布,且分布较为弥散,分析其机理认为由于加入了Nb、V、B等合金元素,这些强碳化物元素,在铁液凝固的过程中,于固液界面周边的溶液中形成成分过冷区,阻碍石墨的长大,促使石墨形成点球状弥散分布,因此轧辊在使用过程中不易因石墨脱落形成微观斑痕或沟槽,从而提高了轧辊的表面光洁度[3]。

从图7、图8可以看出,普通型ICDP表面和内部碳化物有明显区别,一是内部组织存在一定的蜂窝状碳化物,二是内部碳化物尺寸明显偏大,因碳化物在使用过程中起到耐磨骨架的作用,因此这是导致普通型ICDP使用到后期,耐磨性能下降、光洁度变差的主要原因。

从上述图9、图10的碳化组织可以看出,第二代ICDP中辊身表层和内部的碳化物的粗细、含量基本一样,从而保证了从表层过渡到内部时的耐磨性趋于一致。

4 使用效果对比

对上述5支改进型ICDP轧辊分别在两个钢铁企业的热轧板带生产线进行试用,并于普通ICDP轧辊进行性能对比,改进型ICDP具有耐磨性更好、表面光洁度高等优点。

4.1 毫米轧制量量对比

相关文献研究表明,具备点球状石墨的改进型ICDP,比具备蠕虫点状石墨的普通型ICDP有更高的耐磨性能[4],为此在两个不同热轧板带线上进行了使用对比。

表5 不同轧线中的ICDP毫米轧制量数据对比(t/mm)

在某普通1580热轧线上,第二代ICDP的毫米轧制量,比第一代ICDP提高了约27%。在某无头轧制线上,第二代ICDP的毫米轧制量,比第一代ICDP提高了约29%。毫米轧制量的提高,既提高了的轧线的生产效率,降低了生产成本,又延长了换辊周期,降低了工人劳动强度。

4.2 辊面粗糙度对比

普通型ICDP的下机表面粗糙度为1.6μm~2.2μm,而改进型ICDP的下机表面粗糙度为1.2μm~1.7μm。

较好的辊面光洁度,提高了钢材的表面质量,为钢铁企业提高产品质量等级,增加产品附加值等提供了保证,目前该材质已进行推广阶段。

5 结论

改进型ICPD轧辊,与普通型ICDP轧辊相比,具备下列优点:

1)加入的变质合金元素V、Nb、B从表面到内部分布更加均匀。

2)辊身硬度落差缩小,从3HS~4HS下降到1HS~2HS。

3)石墨形态从短片蠕虫状变质为点球状。

4)辊身从表面到内部的碳化物趋于一致,蜂窝状碳化物基本得到消除。

5)经过使用验证,第二代ICDP的毫米轧制量比第一代ICDP提高约27%~29%。

6)第二代ICDP的下机表面光洁度更高,可以得到更好的钢材板面质量。