矿井掘进机液压系统日常维护保养措施研究

赵 飞

(晋能控股煤业集团长平公司,山西 晋城 046700)

引言

掘进机在矿井内的适用范围较广,其液压系统是保障掘进机正常作业的核心部件,如何对液压系统进行正确维护保养是一项重要的课题。在实际工程应用中,存在由于对液压系统不规范保养导致液压系统过早报废的情况屡见不鲜。因此,为了延长掘进机液压系统的使用寿命,减小工作故障出现的概率,应掌握液压系统维护保养的正确方法。

1 掘进机液压系统调试

1.1 液压系统调试前的准备工作

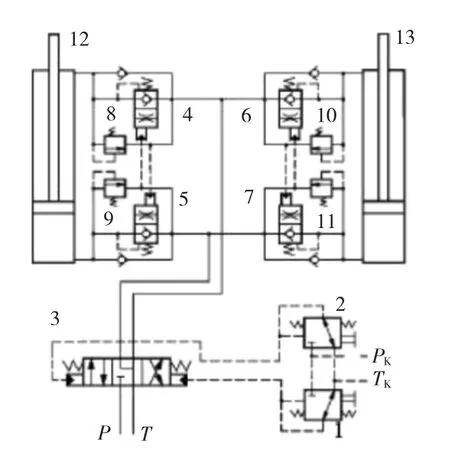

在掘进机开始综采工作之前,应首先对其液压系统进行调试。根据开采工作情况对液压系统的技术参数进行调节,满足实际的开采需要,避免工作能耗的浪费。在进行液压系统调试之前,应将液压系统的主机进行组装。以EBZ318(H)悬臂式掘进机液压系统为研究对象,如图1 所示。先将各类阀门安装至工作位置,检查油箱中油液面的位置。确保各类操作手柄灵活且无阻塞,再进行调制油路旁线,将流量阀的开关调整至最小,保障启动时的平稳性[1]。尤其是注意各个油路没有裂纹,不会产生高压油的泄漏。

图1 EBZ318(H)悬臂式掘进机液压系统组成示意图

1.2 整机压力调试

在液压系统运行之前,应该检查液压泵的启动阀是否打开。此时观察压力表,对液压缸内的液压油压力进行读取。检查无异常后,打开电动机使液压泵开始工作。压力调试是关系到液压系统工作状态好坏的关键。通过10 min 的空转,保持泵空载压力在2.5 MPa 左右[2]。压力调试要遵循压力设定的原则,安全阀的压力要设定最大,溢流阀的压力值设定最小,液压泵切断阀压力在两者中间。一般规定溢流阀为16 MPa、安全阀压力为28 MPa、液压泵切断阀为25 MPa[3]。调试时,应当时刻观察升压的过程,当升到规定压力数值时,要保持3 min,试压时不得操作换向阀。任何液压回路的压力调试都应遵循单向压力调试的方法,不得瞬时转换液压油的压力输出方向,避免液压系统发生严重的破坏,如图2 所示。

图2 EBZ318(H)悬臂式掘进机液压系统回路连接图

2 液压系统的维护保养

2.1 液压油维护要点

液压油具有携尘、降温、润滑等功能,尤其在高压系统中通过液压油的润滑可以提高机械设备的抗磨性能。选取合适的液压油型号有助于提升液压系统的工作性能,可根据液压系统的工作温度选取液压油,通常选用L-HM46 或HM68 液压油。液压油的维护主要防止液压油被污染,应当注意液压油在运输过程中的密封,系统中的油液清洁度至少应当满足NAS9 级。

液压油的更换周期为掘进机工作运行的500 h/次。同时观察液压油的液面位置,不得添加不同品牌的液压油,保证液压油的温度不大于70 ℃[4]。当液压油箱内进入了异物,必须全部将液压油排放掉,同时清洗整个液压回路。

2.2 维护保养技术要点

2.2.1 相关时间的规定

液压系统的伸缩部件在首次运行时应首先采用齿轮油脂进行润滑,在连续工作24 h 后,再采用锂基润滑油脂进行润滑。每一个季度按上述方法再次采用润滑油脂和锂基润滑油脂先后润滑的方法重复进行。

当伸缩部件的润滑效果不佳时,可采用6∶4 的液压油与锂基润滑油脂的混合润滑方法连杆轴承处进行涂抹。如果温度降至0 ℃以下,就只能采用N320 齿轮油脂的润滑。如果开采空气中的粉尘过大,润滑油脂的更换时间就必须缩短[5]。

2.2.2 滤芯更换的规定

液压系统的滤芯首次使用后250 h 就应进行更换,以后按照2 倍的初始使用时间对滤芯进行更换即可。更换滤芯时,首先将拆下滤芯盖,同时拔出滤芯,最后必须将滤清器盖拧紧。不同的过滤器的清洗时间均不相同,例如滤芯器为每250 h 清洗一次,空气滤清器为每500 h 清洗一次。

3 液压油箱的清洗

1)液压系统中液压油一旦受到污染(如泵损坏,出现铜屑或系统中进入其他杂质等)或超过使用期限(油箱中存在大量油泥),就必须清理油箱,更换液压油。

2)由于长时间使用,油箱底部有大量油泥和杂质,需将油箱内部用干净的布或其他工具(如小铲子)多次清理,直至擦拭干净。

3)更换回油过滤器、吸油过滤器及空气过滤器滤芯。将过滤器壳体清理干净后,安装在油箱上。

4)将油箱的大端盖,清理干净,清洗或更换端盖密封圈。将端盖安装到油箱上。

5)将所有拆开的胶管接头处及管接头接口处擦拭干净后一一对应按要求的力矩连接好,注意胶管处的O 形圈是否损坏,如损坏应及时更换[6]。

6)设备启动空运行(各执行元件动作但不带负荷)半小时后,重新检查回油滤芯,如滤芯上有污染物,需再次更换回油滤芯。带负荷工作24~48 h 后,放掉全部液压油及滤芯,然后加入新液压油。设备可以正常使用。

4 结语

矿井机械设备的管理应该包含对设备全寿命周期的采购、操作、维护、报废。针对目前掘进机全寿命周期内,重视前期的采购和操作,而忽略了后期维护保养的工作现状,根据掘进机液压系统的技术参数和实际工程情况,提出了液压系统在日常和停机后维护保养的技术方法。主要针对与掘进机液压系统的关键维护保养工序进行了实践研究,首先对液压系统的调试方法进行了探讨,重点针对液压系统的维护保养技术和保养材料的确定进行了说明,最后对液压油箱的清洗方法进行了阐述。研究成果可与现场技术人员的实践经验相结合,共同提升液压系统的日常管理水平。