刮板输送技术及产品发展趋势探讨

王俊涛,郁海滨

(1.中煤张家口煤矿机械有限责任公司,河北 张家口 076250;2.河北省高端智能矿山装备技术创新中心,河北 张家口 076250)

引言

煤炭在我国能源体系中发挥着压舱石和稳定器作用,“以煤为主”的能源生产消费格局在一段时期内不会改变。刮板输送设备作为煤矿开采工作面“三机一架”核心构成装备,其运行工作状态直接影响着煤矿开采生产效率和安全水平。随着煤炭开采技术进步及工作面整体装备水平的提升,刮板输送设备正朝着重型化、成套化、智能化、高可靠方向发展。智能化技术研发应用尤其是关键电气件研发及可靠性提升、传感控制技术的创新实践等对提升刮板输送技术装备总体水平起着至关重要的作用。

1 刮板输送设备智能化关键技术发展现状及存在的问题

1.1 发展现状

1.1.1 关键电气件方面

基于煤矿实现智能化开采的需求,温度、振动、压力、流量传感器及智能控制系统PLC 和工控机等逐步在刮板输送设备上得到应用,但基于国内电子技术发展整体水平和研究进展,系列关键电气件的监控精度、抗干扰能力、使用寿命等尚不能满足煤矿井下恶劣工况环境使用需求,部分关键电气件仍需依赖进口。以控制系统PLC 为例,国内市场基本被SIEMENS、NYSE:ROK、Beckhoff 等少数几家外国品牌所垄断,国内厂商研发积极性不高、技术更新慢,形成了重拿来应用、轻元器件基础研究的恶性循环。随着国家和各省市煤炭监管部门相继出台了一系列加强智能化矿井建设的指导性文件,对智能化采掘装备需求数量和质量提出了更高要求,煤机装备智能化相关电气件的自主研发和自主配套能力短板进一步凸显。

1.1.2 感知控制技术方面

我国刮板输送设备自动化控制技术发展迅速,如工作面高清视频辅助人工干预、刮板输送机变频驱动、刮板输送机传动部工况监测、链条自动张紧控制、设备负载检测、智能自主调速、破碎机轴承自动润滑等功能的实现,加快了工作面输送设备向智能化方向发展的进程。但由于配套传感器、监测监控系统、变频驱动系统、电控系统在可靠性、稳定性方面存在差距,国产设备还需要进一步在提升控制精度及设备稳定性、降低故障率方面进行优化,部分传感控制技术仍处于试验验证阶段,与工作面无人化要求尚有差距。

1.1.3 机器人巡检技术方面

国内科研机构和有关企业已开始进行相关技术的探索研究,研发的智能化综采工作面巡检机器人基于采煤机与液压支架实现了对采煤机摇臂升降以及液压支架自动跟机、刮板运输机运转的实时视频监控,实现了工作面快速巡检和跟机巡检,并能够观察采煤机滚筒与液压支架顶梁的间距,可为采煤机采高控制提供精准数据支撑[1]。但总体仍处于起步阶段,巡检机器人控制平台健壮性、行走驱动可靠性、移动通信稳定性、群组控制协同性、配套应用合理性等难题仍需进一步解决攻克。

1.2 存在问题

综上所述,虽然国内煤机装备整机设计制造技术已处于国际领水平,智能化技术应用层开发、智能化生产实践取得了显著成效,但刮板输送机设备仍旧存在诸多短板,制约了刮板输送设备整体水平和自主核心能力的提升,主要表现在:

1)刮板输送设备配套关键电气件及控制系统的可靠性、性能指标、使用寿命与国外产品还存在一定的差距,部分关键电气配件依赖进口;

2)刮板输送设备感知与控制技术研究应用在逐步拓展,但系统基础研究不足,缺乏坚实的理论支持,自主性基础薄弱;

3)刮板输送设备智能巡检结构设计、功能配置、供配电技术、数据采集传输技术等未形成行业认同,对煤矿井下特殊工作环境的适应性研究仍需深入。

2 刮板输送设备智能化关键技术研发方向

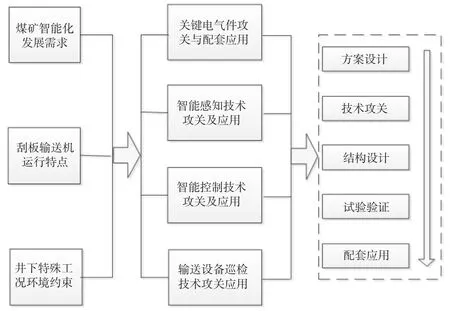

煤炭开采作为我国能源领域“兜底”行业,其智能化建设直接关系我国国民经济和社会发展进程。“十三五”以来,国家层面实施了“机械化换人、自动化减人”科技强安专项行动,先后出台了《国家能源技术创新行动计划(2016—2030 年)》《煤矿机器人重点研发目录》《关于加快煤矿智能化发展的指导意见》,分别组织了全国煤矿自动化开采技术现场会、全国煤矿安全基础建设推进大会、全国煤矿智能化建设现场推进会[2-3]。从顶层设计的落地到各级各地实施细则陆续出台,煤矿智能化迎来了从起步向高速发展的拐点阶段,为打造“无人或少人”智能化刮板输送技术装备提供了有利的政策机遇。刮板输送设备智能化关键技术研发路线如图1 所示。

图1 刮板输送设备智能化关键技术研发路线

2.1 开展关键电气件攻关与配套应用

结合工作面恶劣复杂工况和刮板输送机设备运行特点,开展刮板输送机传动部、电机等配套传感器的适用性关键技术攻关,包括传动部温度传感器、振动传感器、压力传感器等,提高传感器的检测精度、可靠性、抗干扰性和使用寿命;开展刮板输送机控制系统PLC、工控机等控制设备适用性关键技术攻关,使控制器性能满足刮板输送设备智能化控制要求和井下环境特点,实现刮板输送机用关键电气件的全面自主配套。

2.2 开展智能感知技术攻关及应用

在实现刮板输送机传感器等关键电气件自主配套基础上,针对刮板输送机减速器、变频器、电机、伸缩机尾电液控制装置、自动润滑装置及链条等,开展相关装置工况感知传感器的选型验证,并结合需求发展应用5G、WIFI6 等信号传输及相应分析处理技术,实现对刮板输送机运行工况状态的多参数、智能化感知监测。

2.3 开展智能控制技术攻关及应用

在刮板输送机PLC、工控机等关键电气件自主配套和工况智能感知系统渐进应用的基础上,研制刮板输送机“三机”智能控制系统,并对链条张紧控制、关键部件润滑控制、链速自适应控制等控制理论开展分析研究,制定适合不同工况的个性化智能控制策略,并与全工作面设备集控系统充分融合,实现工作面智能化“少人或无人”开采。

2.4 开展输送设备巡检技术攻关及应用

基于智能化开采过程中对工作面周围工况环境数据监测需求,针对工作面煤壁状态、刮板输送机直线度、液压支架姿态等,开展刮板输送机智能巡检机构设计、功能开发、供电技术研究、设备数据采集传输技术研究等工作,通过在刮板机上配套多传感器巡检设备,实现对工作面的超前截割巡检,为全工作面采支运设备智能协同控制、保护等提供支撑。

3 “十四五”时期刮板输送设备产品发展趋势

3.1 配套综采工作面输送设备

以自动化、智能化为攻关重点,积极适应无人工作面开采技术发展趋势,实现设备状态监测、智能控制等技术成熟应用,开发输送能力6 000~8 000 t/h、中部槽规格(槽长×内宽)≥2 050 mm×1 400 mm、链条规格Φ65 mm、整机过煤寿命80 Mt、适应煤层厚度10 m 以上的超大采高综采智能化刮板输送设备。完成超高耐磨中底板新材料、高链速运行技术、永磁变频智能驱动技术等在不同工况环境的试验验证和示范,实现400~500 m 超长工作面输送技术中厚煤层应用推广,全面提升输送设备整体性能及运行效率。

3.2 配套综放工作面输送设备

以设备运行的稳定性、可靠性提升为方向,针对放顶煤工作面开采特点,重点突破多级智能破碎、煤流煤量监测、前后部智能协同控制、系统功率提升难题,研制4 000 kW+2 000 kW 异构变频驱动、过煤寿命达80 Mt 的前、后部智能刮板输送机及配套转载、破碎系统,适应特厚煤层安全高效绿色开采需要,持续保持我国厚及特厚煤层综放开采技术装备的世界领先优势。

3.3 配套薄煤层工作面输送设备

以国际先进水平为目标,实现采高1.1~1.3 m薄煤层工作面采运系统成熟推广应用,研发适应0.8~1.1 m 薄煤层综采智能化成套输送设备,持续开展薄煤层系列专用减速器、自动拖缆等关键技术攻关与应用,全面适应薄煤层钻采、刨采、采煤机开采工作面输送设备配套需求,加快薄煤层综合智能化无人开采步伐[4-5]。

4 结语

结合煤矿工作面环境和设备运行特点进行智能化技术开发应用,将是“十四五”期间刮板输送设备重点发展方向,适应厚及特厚煤层综采综放、薄煤层开采等“两厚一薄”工作面配套输送设备将成为相关新技术应用的重要平台。鉴于刮板输送机在煤矿井下主要是煤炭运输、给采煤机提供行走轨道、给工作面推进提供支撑定位等作用,在当前主流的智能化开采模式中处于被动控制,下阶段将围绕输送机的自我感知、自我控制、自我维护和自我诊断、自我保护等技术研究,将输送机打造为全面感知、绿色节能运输、远程故障诊断与预判,能够计划保养、事前维护的智能化设备,大幅提升工作面输送设备智能化水平及设备整体运行稳定性、可靠性和使用寿命,为无人化工作面的实现提供技术与装备支撑。