采煤机电气控制器的设计与实现

王喆伟

(晋能控股煤业集团地煤精通兴旺煤业有限公司,山西 大同 037000)

引言

采煤机是综采工作面的主要生产设备,其直接决定煤矿的生产能力和生产效率[1]。电气控制器作为采煤机的核心系统,控制采煤机截割滚筒升降、行走及截割速率等。鉴于综采工作面环境相对恶劣且电气控制器的空间减小,在实际工作中极易受到复杂电磁环境的影响,从而导致其可靠性和稳定性降低。因此,研发一套高可靠性、高抗干扰能力及高稳定性的电气控制器服务于采煤机具有现实意义。

1 采煤机控制系统研究

根据工作面采煤方式的不同,可将采煤机分为锯削式、刨削式及铣削式采煤机。本文着重针对滚筒采煤机开展研究,而且滚筒采煤机由于其生产效率高、功率大、调高简便及标准化、系列化等被广泛应用。本文所研究采煤机的具体型号为MG200/458-BWD,并针对其配套的电气部分,为其配套设计电气控制器。结合采煤机的实际工作任务和控制需求,要求电气控制器满足如下功能:

1)电气控制器可对多路信号进行控制,主要控制对象为采煤机截割部、行走部的变频器和电磁阀等部件。

2)电气控制器可对采煤机关键部件的温度、电流等参数进行监测,并具备模拟信号和数字信号转化的功能。

3)电气控制器可对采煤机所有电机实现保护。

4)电气控制器配有冗余的接口,可根据实际需求接入其他模块、设备等。

5)电气控制器具备较好的人机交互界面,用户可直观获取采煤机的运行状态参数和相关的故障信息[2]。

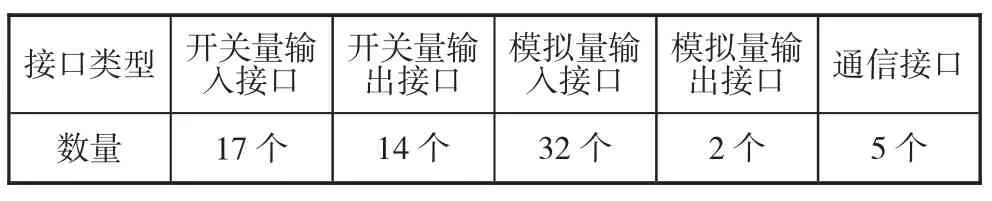

结合采煤机工作任务和控制系统的需求,要求电气控制器输入/输出接口数量统计如表1 所示。

表1 采煤机电气控制系统输入/输出接口数量统计

由表1 所示,开关量输入接口主要为反馈接点和按键输入;开关量输出接口为继电器输出;模拟量输入接口主要为温度和湿度检测;模拟量输出接口为0~10 V 电压的输出;通信接口包括CAN 接口、RS422 接口和RS485 接口[3]。除此之外,鉴于综采工作面环境恶劣的情况,要求电气控制器具备一定的防爆型、防潮型和抗振动性。

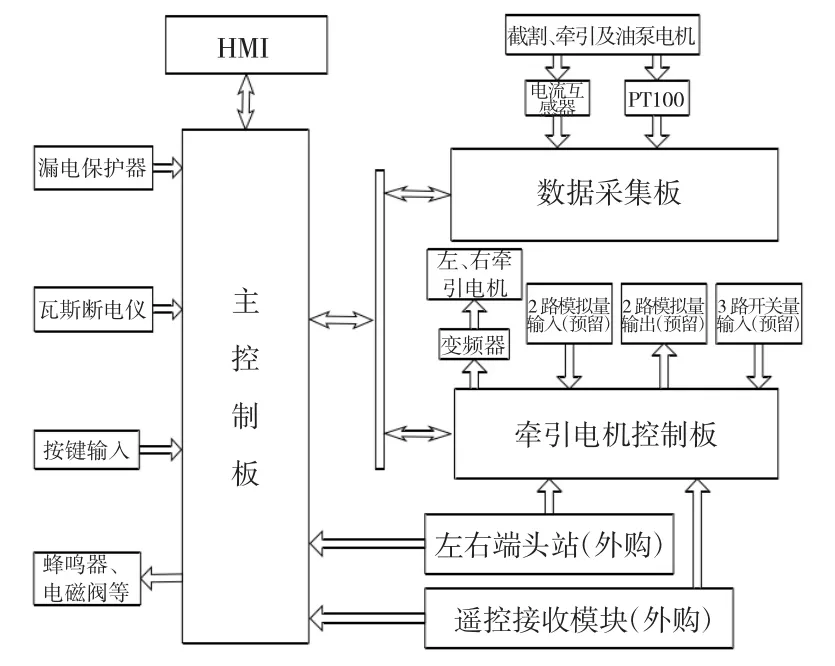

结合采煤机的控制需求,采煤机电气控制器主体结构如图1 所示。

图1 采煤机电气控制器主体结构示意图

由图1 所示,可将采煤机电气控制器分为主控制板、数据采集板和牵引电机控制板。其中,主控制模块与HMI 模块基于RS422 进行通信;主控制模块与数据采集模块和牵引电机控制模块基于RS485 进行通信;主控制模块与左右端头站、遥控接收模块基于CAN 接口进行通信;牵引电机控制模块与左右端头站、遥控接收模块基于CAN 接口进行通信。

2 采煤机电气控制器的设计

本节着重完成采煤机电气控制器的硬件设计和软件设计。其中,硬件设计将根据电气控制器的主体结构完成部分设计。

2.1 采煤机电气控制器的硬件设计

本节主要对采煤机电气控制器主控制板、数据采集板和牵引电机控制板三大核心部件进行设计,根据控制需求要求控制器具备接收控制指令,对截割分系统、牵引分系统及电机等进行分别控制,实时监测采煤机运行状态等功能[4]。

2.1.1 主控制板的设计

主控制板包括17 个开关量输入接口,7 个开关量输出接口,2 个CAN 总线接口,1 个RS422 串口和2 个RS485 串口。主控制板的控制核心芯片类型为STM32F107VCT,对应的主控制板模块的结构如图2 所示。

图2 采煤机电气控制器主控制板结构示意图

由图2 所示,电气控制器主控制板有两个CAN总线收发装置和一个RS-485 串行总线收发装置,且两类主控制板均符合ISO11898-2 标准的相关规范要求。采用ULN2003 芯片实现对继电器的驱动和控制;采用EPROM 对主控制板的相关数据及参数进行存储。

2.1.2 数据采集板的设计

数据采集板主要功能是对采煤机各个系统及对象运行时的电流和温度进行采集,预防采煤机截割电机、行走电机出现温度超标或者电流超限导致其损坏。根据数据采集板的功能,为其配置30 个模拟量输入接口,包括10 个温度检测输入和20 个电流检测输入;1 个CAN 总线接口和1 个RS485 串口。数据采集板硬件结构如图3 所示。

由图3 所示,数据采集板温度采集模块主要对采煤机左右牵引电机、左右截割电机及供油电机的温度进行监测。除此之外,还为其配置了一个温度补偿接口;对采煤机截割电机、油泵电机的三相异步电机中的各相电流进行监测,对左右牵引电机电流进行监测。

图3 采煤机电气控制器数据采集板硬件结构

数据采集模块所采用的温度检测模块为PT100铂热电阻,该电阻的测量范围为-50~200 ℃。数据采集模块所采用的核心模块为AD7708 芯片[5]。

2.1.3 牵引电机控制板的设计

根据牵引电机的控制需求,针对其控制板设计3 个开关量输入(反馈接点)、6 个开关量输出(继电器输出)、2 个模拟量输入(0~10 V 输入接口)、2 个模拟量输出(0~10 V 输出接口),5 个通信接口(2个CAN 接口和3 个RS-485)进行设计。牵引电机控制板硬件结构如图4 所示。

图4 牵引电机控制板硬件结构示意图

2.2 采煤机电气控制器的软件设计

采用ARM 公司开发的RealView MDK 软件对采煤机电气控制器的软件进行编程设计。同样,根据电气控制器的三大系统主控制板、数据采集板和牵引电机控制板的程序进行设计。系统初始化后开始自检。

针对系统主控制板主要对数据采样是否完成进行判断,其次对485 接口、422 接口是否有数据;422/485 主机是否发送数据进行判断,并根据判断结果执行相应指令。

针对数据采集模块,系统初始化后启动A/D 转换功能,判断A/D 转换流程是否完成,若完成将所采集的数据存入存储器中;若A/D 转换流程未完成,则由主控制模块请求发送数据继续进行A/D 转换。

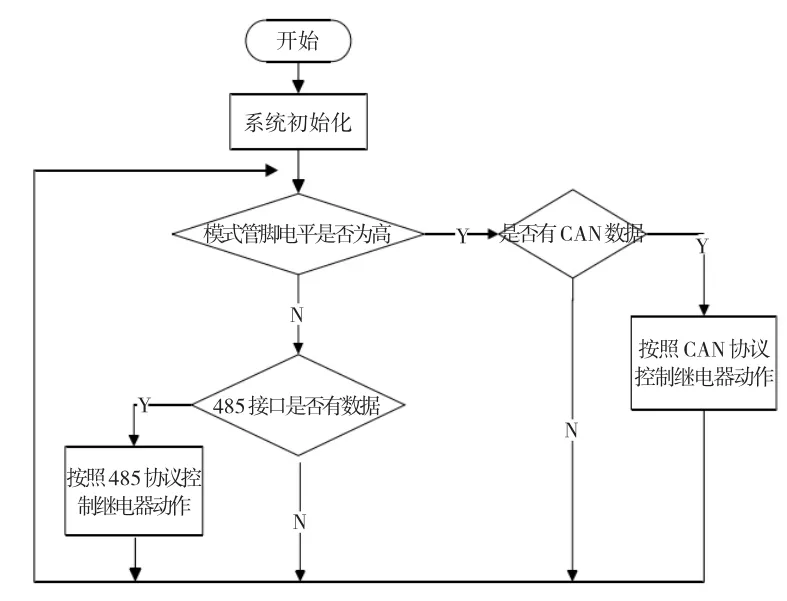

结合牵引电机的功能要求,牵引电机控制模块流程如下页图5 所示。

图5 牵引电机控制模块软件流程图

3 结语

采煤机作为综采工作面的主要生产设备之一,其截割能力和牵引速度直接决定工作面的生产效率与生产能力。为适应煤矿高产量、安全的生产需求,并满足工作面狭小空间、恶劣的生产环境,需为其配置一套具备强抗干扰能力、高稳定性的电气控制器。因此以STM32F107VCT 芯片为控制核心完成采煤机电气控制器中主控制板、数据采集板及牵引电机控制板三大模块设计,对保证采煤机高效、安全生产具有重要意义。