选煤厂压滤控制系统的改造设计

吴 凯

(山西焦煤西山煤电股份有限公司西曲矿选煤厂,山西 古交 030200)

引言

选煤厂是对煤矿所产出的原煤进行加工的场所,其中,煤泥压滤系统是原煤被洗选后的煤泥浆料进行过滤压榨的处理系统,其对应的产生不仅可再次利用,而且可对洗选煤水进行回收再利用。当前,选煤厂压滤控制系统所面临的问题包括有智能化程度有限、入料量仅根据作业人员的经验判断导致不稳定、与其他系统配套的通讯及监测设备的配置不完善、存在极大的安全隐患等[1]。因此为提升压滤系统的效率、提升其自动化智能化水平,本文重点对选煤厂压滤控制系统进行改造。

1 现状分析

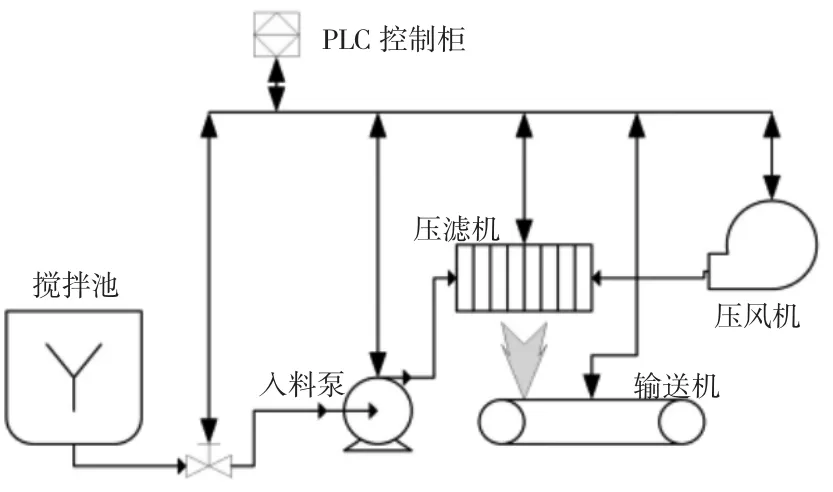

西曲矿选煤厂压滤系统所采用的压滤组件的具体型号为KM350/2000 的快开式隔膜压滤机,所配置压滤机的数量为4 台,压滤系统的组成如图1 所示:

图1 压滤系统组成图

如图1 所示,选煤厂压滤系统包括有搅拌池。PLC 控制柜、入料泵、压滤机、输送带以及压风机等组成。其中,搅拌池主要是实现煤泥料浆的合理配比;压滤机作为压滤系统核心其主要任务是实现煤泥料浆的脱水功能;压风机为含水率降低的煤泥提供一定风压实现压榨功能;刮板输送机对煤泥饼进行运输;PLC 控制柜主要实现压滤系统的自动化控制[2]。目前,压滤控制系统所存在的问题可总结如下:

1)对于风压榨环境,仅在系统工作前在上位机对压榨时间参数进行设置,在设定时间完成压榨环节后通过排水量由现场操作人员间接判断含水率。上述方式智能化及可靠性偏低。

2)在实际压滤过程中通过人工对入料时间进行估算,常会导致过滤程度不一的情况发生。即,经常导致过滤不充分或者喷浆的情况发生。

3)由于缺乏对煤泥料浆浓度、管路压力等参数的监控导致时常发生管路堵塞,对压滤系统的相关设备造成冲击,进而降低设备的可靠性和整个系统运行的安全性。

4)当前压滤控制系统相应的设备、仪表以及通讯系统配置的不完全,无法实现对整个系统进行全面、合理地监控管理[3]。

综上所述,当前急需对选煤厂压滤控制系统进行改造设计,并对其控制策略进行设计。

2 压滤控制系统的改造设计

本小节在对压滤控制系统整体改造的基础上,对相应的硬件设备及控制规则进行设计。具体阐述如下:

2.1 压滤控制系统的整体改造设计

通过对当前压滤系统所存在的问题及原因进行分析后认为,解决上述问题的核心在于通过对压滤设备和空气压缩机远程监测和控制的基础上,对压滤系统的运行状态进行监控,最终达到对煤泥含水率进行精准、实时控制的目的。在原压滤控制系统的基础上,设计改造后的压滤控制系统的结构如下页图2 所示,改造后的压滤控制系统以PLC 控制、变频器等为核心,对现场压滤设备、空气压缩机等设备运行参数监测和对系统液压油压力、温度、管路压力、流量等参数监测的基础上,实现对压滤系统中入料泵和空气压缩机的实时精准控制以确保最终煤泥含水率满足要求[4]。

图2 压滤控制系统改造后系统图

2.2 PLC 及现场设备的选型设计

2.2.1 PLC 控制器的选型设计

PLC 控制器为本次改造的核心重点,PLC 控制器肩负着对监测参数的分析处理和对控制信号的传输(包括上位机和现场设备)。结合压滤控制系统的工况,PLC 控制器需对整个系统的运行方式、各级设备的运行状态、液压油缸的压力、各限位开关的状态、管路的压力及流量等数字和模拟信号进行分析处理;同时,在对上述参数分析处理的基础上通过以太网接口上传至上位机,实现各项参数的实时显示和记录;通过Profibus 接口将控制信号传递至现场设备实现对变频器的控制;对超出阈值的参数发出报警功能并及时停机。

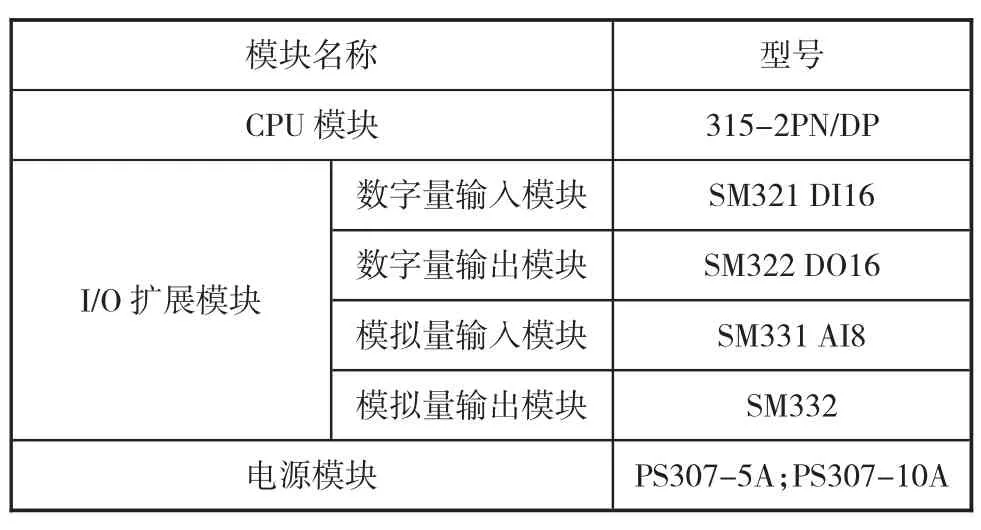

结合工业中PLC 控制器的应用情况,本工程所配置的PLC 控制器为S7-300 系列。同时,结合实际工况为其配置数字量输入点数为37,数字量输出点数为22,模拟量输入点数为3。PLC 控制器其他功能模块的选型如表1 所示:

表1 PLC 控制器相匹配的其他功能模块选型

2.2.2 现场设备的选型

现场设备包括有传感器、触摸屏以及变频器,选型结果如表2 所示。

表2 现场设备选型结果

值得注意的是,变频器的选型需考虑空气压缩机(55 kW)和入料泵(75 kW)的实际额定功率。

3 压滤系统控制策略的改造及功能实现

目前,压滤控制系统仅采用单纯的电气控制策略实现对相关设备的控制。在实际应用中,传统电气控制控制略存在延时长、精度不高等问题。综合当前工业中应用较为广泛的PID 和模糊PID 控制策略,本节将在对比上述两种策略控制效果的基础上,最终选择最适用于选煤厂压滤控制系统的控制策略。

以入料泵的控制为例,采用PID 控制策略,其对应的控制目标将入料泵压强保持在0.75 MPa 左右;当通过压力变送器所检测的压强与目标值存在偏差时,通过对入料泵变频器的控制实现对入料流量的控制,最终实现入料压力的恒定[5]。针对入料泵压力的控制对应的PID 的初始参数为:比例环节调节系数0.51、积分环节调节系数为0.4,微分环节调节系数为0.05。

同样以入料泵的控制为例,采用模糊PID 控制策略进行控制,其对应的控制目标同样为保证入料泵压力的恒定。区别在于模糊PID 控制策略能够基于对模糊算法对PID 的初始参数进行调整,最终实现对入料泵压力在最短的时间内完成恒定控制。基于模糊算法整定后的PID 控制器参数为:比例环节为0.4、积分环节为0.5,微分环节为0.02。

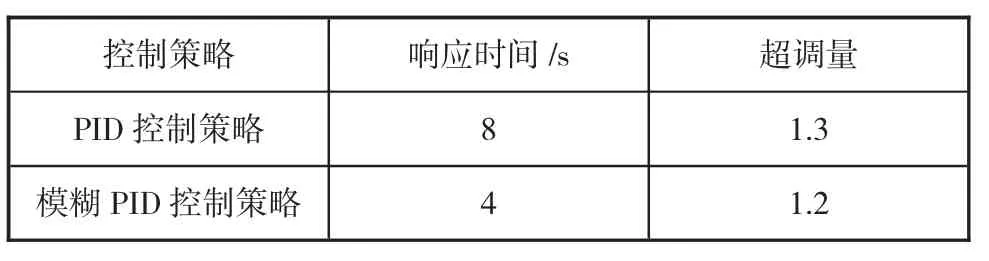

两种控制方式的仿真结果对比如表3 所示:

表3 PID 策略与模糊PID 策略的控制效果对比

如表3 所示,采用模糊PID 控制策略整个系统达到平衡所需的时间与采用PID 策略明显减小一倍;同时,在整个调整控制过程中模糊PID 控制策略的超调量较小,即对系统的影响、冲击较小。

4 结语

煤泥压滤系统为选煤厂的重要组成部分,其控制系统的性能直接决定选煤厂的工作效率和节能减排生产的目标。针对传统雅压滤系统自动化智能化水平、控制精度不足以及安全系数低问题,基于PLC控制器和变频器实现对传统压滤系统的硬件改造;并对比模糊PID 策略和PID 控制策略对入料泵压力控制的响应时间和超调量,最终选用基于模糊PID控制策略对选煤厂压滤系统进行控制。