带式输送机智能调控系统的研究

武杰杰

(华阳新材料科技集团公司,山西 阳泉 045000)

引言

随着带式输送机系统逐渐朝着长距离、高带速方向发展,对输送机运行过程中的稳定性和经济性提出了更高的需求。受井下综采作业不稳定性的影响,输送机在运行过程中经常出现空载高速、低载高速的情况,不仅造成了巨大的电能浪费而且也严重影响了输送机的使用寿命。同时由于目前的输送机控制系统缺少对输送带运行状态的判断逻辑,导致输送机在运行过程中经常出现打滑、跑偏、撒料等,对输送机系统的稳定运行造成了较大的影响。由此,提出了一种带式输送机智能控制系统并展开分析。

1 智能控制系统结构

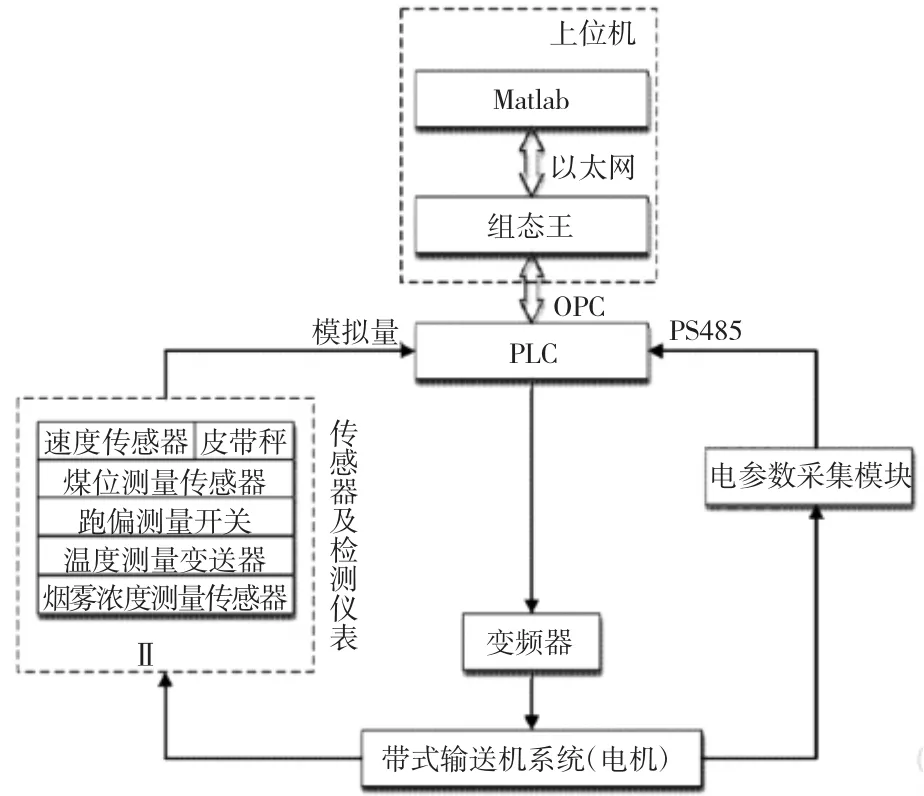

根据带式输送机运行控制需求,该输送机智能控制系统主要包括上位机数据处理模块、PLC 控制中心、输送机运行状态监测模块、输送机运行状态调整模块,其整体结构如图1 所示[1]。

图1 智能控制系统结构示意图

输送机运行状态监测模块是该智能控制系统的基础,主要包括输送机煤量监测、输送带带速监测、输送带运行状态监测等,各类传感器将监测到的数据信息转换为模拟量信号,然后通过数据CAN 数据总线传递到PLC 控制中心,在此处系统对所有数据信息进行综合分析,确定当前煤量和带速的匹配情况及输送机的运行状态情况,一方面将分析结果传递到上位机数据处理模块,以线性图表的形式显示在控制终端,便于监测人员及时掌握输送机的运行状态,另一方面系统将根据分析结果控制调整输送机的运行状态,使其满足经济运行和稳定运行的需求。

该控制系统采用了模块化组合的结构,各个模块之间利用RS485 通信协议连接[2],能够进行快速的拓展,便于根据实际控制需求来调整模块类别,满足不同的控制需求。

2 智能控制系统功能

2.1 负载-带速匹配控制功能

在该智能控制系统中,输送机的负载-带速匹配控制,是指提前对输送机不同负载下的最佳带速进行匹配,将其设定为相应的控制逻辑,当系统检测并确认输送带上的煤量后,自动调取匹配上相应的带速,将理论带速和目前的实际运行带速进行对比,根据差值情况输出调节信号,控制变频器改变输出的电流信号值,从而实现对输送带运行带速的调整,输送机系统的负载-带速匹配控制逻辑如图2 所示[3]。

图2 负载-带速匹配控制逻辑

由图2 可知,该负载、带速匹配系统,以输送机皮带的载重量和煤仓煤位Q 为输入量控制信号,然后将输送带在运行过程中的载重变化率和给煤量变化率作为中间控制变量,同时利用在落料点设置的皮带秤来对煤炭的落料情况进行监测,最终通过综合分析确定输送带上的煤炭的量,避免因输送带波动或者落料冲击导致监测偏差,影响输送带调速系统的正常运行。

2.2 输送机运行状态调整功能

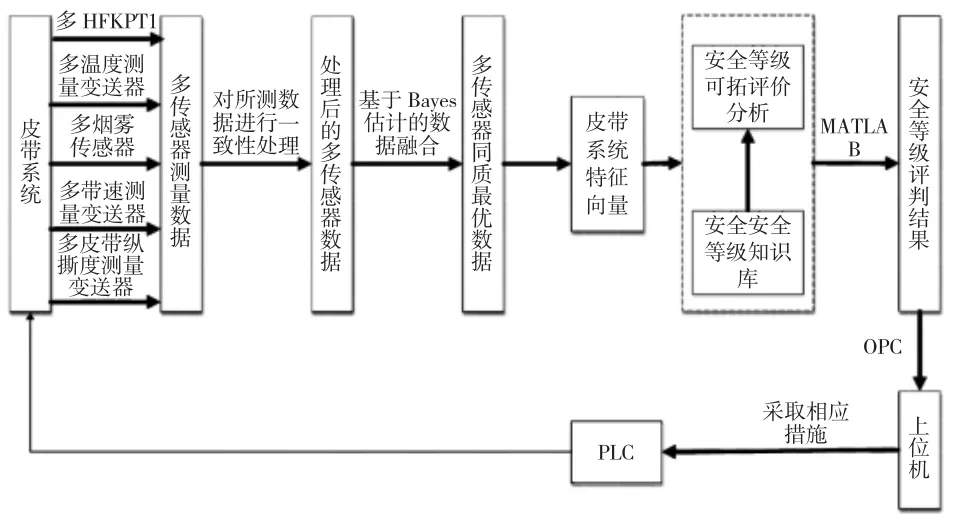

由于煤矿井下地质条件复杂,输送机在运行过程中经常会出现皮带打滑、输送带跑偏等情况,目前多采用人工进行沿线巡查的方式,发现故障后再由人工调整输送带的运行状态,但该方案效率极低、人员每日的工作量极大,完全无法满足井下综采作业无人化的发展趋势。通过对输送带常见故障的分析,筛选出了影响输送带运行稳定性的因素和处理方案,以此为基础,建立了输送机运行状态调整系统,其调整逻辑如图3 所示[4]。

图3 输送状态调整逻辑图

由图3 可知,首先将各类传感器设备分别布置在输送带的指定位置,当输送带运行时,温度传感器和多烟雾传感器对输送带是否打滑进行判断,因为输送带一旦打滑将摩擦生热并产生烟雾,传感器通过多监测区域输送带温度和烟雾情况进行监测即可判断是否发生了打滑。通过在输送带托辊两侧增加红外线光栅即可对输送带运行时的偏位量进行测量。对输送带运行时的带速则通过多带速传感器对输送机系统不同位置的带速进行测量。对输送带撕裂的测量则主要是通过在输送带上设置张力传感器,通过张力变化来判断是否出现了撕裂。

监测传感器将监测结果传输给控制中心,控制中心结合正常输送机运行状态数据,对最终结果进行判断,若出现异常,系统自动匹配异常出处理方案,通过调整张紧力或者运行带速来对输送机的运行状态进行调整,满足输送机运行安全性的需求。

3 结论

1)输送机智能控制系统主要包括上位机数据处理模块、PLC 控制中心、输送机运行状态监测模块、输送机运行状态调整模块,具有结构简单、拓展性强的优点;

2)该负载、带速匹配系统,以输送机皮带的载重量和煤仓煤位Q 为输入量控制信号,能够根据输送带上的煤量及时对输送带带速进行调整,满足运行经济性的需求;

3)输送机运行状态调整系统,能够及时对输送带的运行偏差进行纠正,提高运行稳定性。