采煤机作业运动参数对截割阻力的影响研究

孟建杰

(晋能控股煤业集团挖金湾虎龙沟煤业公司,山西 朔州 038300)

引言

我国主要采用滚筒采煤机进行煤炭的综采作业,滚筒作为采煤机的重要部件,在开采过程中,滚筒受到的截割阻力的大小对于煤层的开采效率及稳定性、块煤率等具有重要的影响[1]。由于煤岩的存在,不同的煤岩界面应采取不同的采煤机滚筒运动参数,从而减轻截割阻力的作用,提高开采效率及采煤机的可靠性。采用试验分析的方式模拟滚筒运动参数变化时对截割阻力的影响作用,从而为含煤岩界面的煤层开采提供指导,提高采煤机的作业效率及稳定性[2]。

1 采煤机煤岩截割试验系统的搭建

随着煤炭开采形式的变化,采用采煤机对含有煤岩界面的复杂煤层进行开采,对于采煤机滚筒的作业提出了更高的要求。采用试验分析的方式对截割阻力进行模拟,制取一定的煤岩样品。在某开采中煤矿选择一定的煤岩材料,在其工作面位置的煤层、夹矸层及断层处各选取一定的试样。采用钻芯机获得相应的试块,保证试件的高径比为2∶1,将试样制成100 mm 的圆柱块备用[3]。模拟煤层的配置,采用粉煤、水泥的不同比例进行截割材料的配置,并混合不同比例的沙及水泥模拟不同的砂岩。

采用煤岩截割试验台对采煤机滚筒的截割过程进行模拟,试验台主要包括截割台系统和截割测试系统两部分[4]。截割台系统模拟滚筒的截割过程,采用变频电机带动滚筒进行转速的调节,并通过液压缸的作用带动滚筒的牵引,采用变量泵的形式实现滚筒牵引速度的调节。截割测试系统采用三维力传感器进行截齿载荷作用的实时测量,并将测得的数据进行存储读取,获得单个截齿截割煤岩的截割阻力的大小。

对采煤机的运动参数进行分析,将滚筒的转速及牵引速度进行单独分析,设定采用齿尖尖角为75°、齿身锥角为20°的镐形截齿进行截割试验,滚筒的直径为480 mm,采用变频电机调整滚筒的转速,液压变量泵调节滚筒的牵引速度,分别选取滚筒的转速为45 r/min、60 r/min、90 r/min、120 r/min,牵引速度为0.3 m/min、0.6 m/min、0.9 m/min、1.2 m/min,由此分别进行不同滚筒转速及牵引速度下的截割阻力的试验分析。

2 采煤机作业运动参数对截割阻力的影响分析

2.1 采煤机滚筒转速对截割阻力的影响

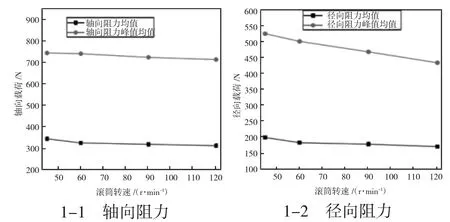

在上述的试验条件下,设定滚筒的牵引速度为0.6 m/min,在45 r/min、60 r/min、90 r/min、120 r/min四种不同的滚筒转速下,通过试验过程分别进行多个周期的截割,对采集到的载荷作用进行提取,得到不同转速下的载荷作用变化。由于滚筒转速的不同,单次截割一周所需的时间不同,同时截割阻力的波动变化呈现一定的差异性。在进行单次截割的后期,由于滚筒的转速较快,较大的冲击力会造成煤岩体的大块脱落,从而使得载荷作用急剧下降。在滚筒的转速较小时,在单次截割的前期,其截割阻力的大小会呈现上升的趋势,这是由于转速较小时,截割对煤岩以挤压破坏为主,所需消耗的能量较大,产生较大的截割阻力[5]。对四种不同转速下的截割阻力的最大值及均值分别进行统计,可以得到如下页图1 所示的截割阻力与转速的变化关系。

从图1 中可以看出,截割阻力的最大值及均值均顺着滚筒转速的增加而呈现减小的趋势,且随着转速的提高,截割阻力下降的幅度逐渐降低。这是由于煤岩材料属于离散体,随着转速的增加,受到的冲击作用会加大,使得煤岩易破碎,从而降低了截割阻力的作用;且煤岩的截割阻力还受到摩擦作用的影响,转速越高时,则摩擦系数也降低,进一步影响截割阻力的大小[6]。

图1 截割阻力与滚筒转速的变化关系曲线

2.2 采煤机牵引速度对截割阻力的影响

在同样的试验条件下,设定采煤机滚筒的转速为60 r/min,设定滚筒的牵引速度为0.3 m/min、0.6 m/min、0.9 m/min、1.2 m/min,不同的牵引速度分别对应的截割厚度为5 mm、10 mm、15 mm、20 mm。不同的牵引速度下对多个截割周期的截割过程进行试验,对采集到的载荷作用进行提取,对不同牵引速度下的截割阻力的最大值及均值分别进行统计,以对应的截割厚度为横轴可以得到如图2 所示的截割阻力与截割厚度的变化关系。

从图2 中可以看出,随着截割厚度的增加,即牵引速度的增加,则截割阻力的最大值和均值均增加,且随着截割厚度的增加,截割阻力的变化近似呈现指数变化的趋势,截割厚度越大,则波动越剧烈。这是因为在牵引速度增加时,导致煤岩的截割厚度增加,从而造成截割载荷的明显增加。

图2 截割阻力与截割厚度的变化关系曲线

3 结语

采煤机进行含煤岩界面的煤层截割时,相对易采煤层受到的截割阻力更大,这给煤炭开采的效率及稳定性提出了较高的挑战。采煤机的运动参数对煤岩的截割阻力具有重要的影响,采用试验分析的方式对采煤机的滚筒转速及牵引速度对截割阻力的影响作用进行分析研究,从而为实际中采煤机参数的选取提供参考,提高采煤机的截割效率。