车工平行度研究

李国强

(中国重汽大同齿轮公司,山西 大同 037305)

1 平行度的定义

平行度指两平面或者两直线平行的程度,指一平面(边)相对于另一平面(边)平行的误差最大允许值。平行度用来评价直线之间、平面之间或直线与平面之间的平行状态。其中一个直线或平面是评价基准,二直线可以是被测样品的直线部分或直线运动轨迹,平面可以是被测样品的平面部分或运动轨迹形成的平面[1]。

2 车工平行度超差原因

1)设备精度误差大(如主轴轴向旋转精度及各部位位置精度),造成平行度超差;

2)三爪使用不合理(如选用材质及形状不合理),造成平行度超差;

3)定位面有铁屑残留,清理不干净,造成平行度超差;

4)装夹不规范(如工件装偏、布置位置、夹持力度、基准面选取)造成平行度超差。

3 车工平行度超差的影响

影响后序滚齿加工质量,造成累积径跳超差;影响后序铣削加工,造成一侧铣削余量不足;影响后序热后车或磨端面,造成车或磨余量不足。

4 车工平行度质量的提升措施

1)检查设备精度,满足加工精度要求;

2)选用合适材质及形状的三爪并减少三爪接触面积,降低铁削残留在定位面几率,从而减少平行度超差频率;

3)配齐风枪、毛刷等清扫工具,对定位面及时清理,减少定位面残留,从而减少平行度超差频率。

4)使用气密工装(图1),工件装夹有间隙,当气压达到预设值时(图2),车床自动报警,可有效防止平行度超差工件生产流出。(此类工装使用方便,可从根本上不产生平行度超差工件,但需要对车床进行改造,费用投入较大)

图1 气密工装

图2 气压检测装置

5 车工平行度的常见检查手段

1)手工检验(图3),用外径千分尺测量三个点,三点均分,看外径千分尺读数。(此方法最常用,投入成本最低,但受测量手法、检验频次工件形状影响,有平行度超差工件流出的隐患)。

图3 手工检验

2)工具检验,设计检验工具(图4),手拿工件在平板上推三个点,三点均分,看千分表读数。(与手工检验弊端相同)。

图4 检验工具

对检验工具进行改进,设计新型检验工具(图5),将被测工件垂直放置在心轴上,使用杠杆百分表测量工件端面,通过旋转工件,观察百分表读数,即可及时快捷地得出被测工件端面跳动,进而判断平行度是否满足工艺要求(图6)。

图5 新型检验工具(已申请专利)

图6 新型检具使用方法

3)自动化自动检验设备(图7)。该检验设备为中国重汽大同齿轮公司自动化生产线设备。自动检验包括内孔、总厚及平行度,数据自动生成并进行SPC 数据分析。

图7 自动检验设备

6 中国重汽大同齿轮公司自动化车床平行度改进实例

6.1 对气密孔工装进行改进

将方形气密孔面铣成直径Φ5 圆形面(图8),使泄气量均匀稳定,提高气密检灵敏度。然后,使用0.02 mm 塞尺(图9),调整报警值在0.02 mm 之上,气压值在0.186~0.208 MPa 之间(图10)。当零件夹偏超0.02 mm 时,车床自动报警停机,可有效防止不良品产生及流出。

图8 气孔改进

图9 使用塞尺检验

图10 调整气压值

6.2 对三爪进行改进

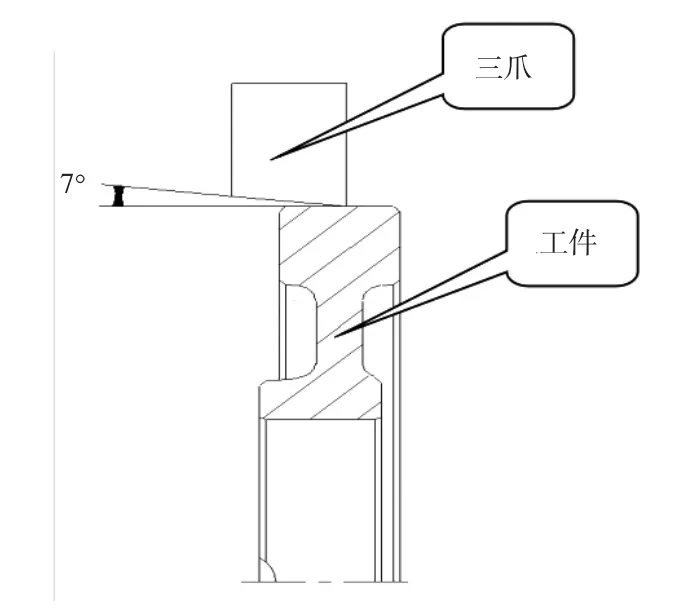

将三爪安装好后,车成-7°倒锥形(图11),使工件被夹紧后和定位面贴合更紧密,同等压力下夹紧更牢固,可减小零件变形,有效降低端面跳动和平行度。

图11 车成-7°倒锥形的三爪

6.3 增加吹气清洁

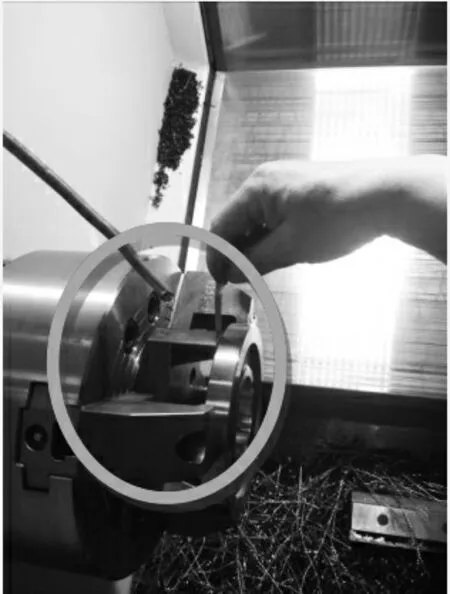

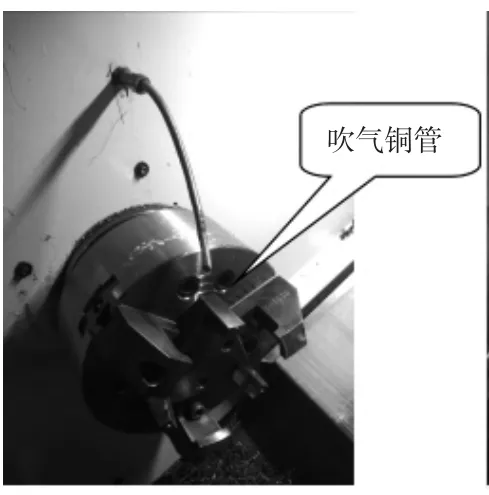

1)零件装夹之前,卡盘低速旋转,铜管吹气,有效清理工装定位面残留铁屑(图12)。

图12 铜管吹气

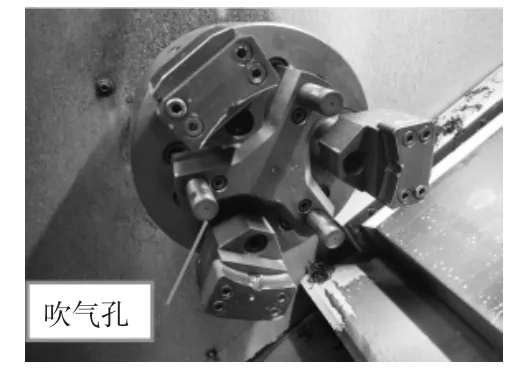

2)当零件靠近定位面时,三个气密孔同时吹气,卡盘低速旋转,有效清理工件表面铁屑杂物(图13)。

图13 气密孔吹气

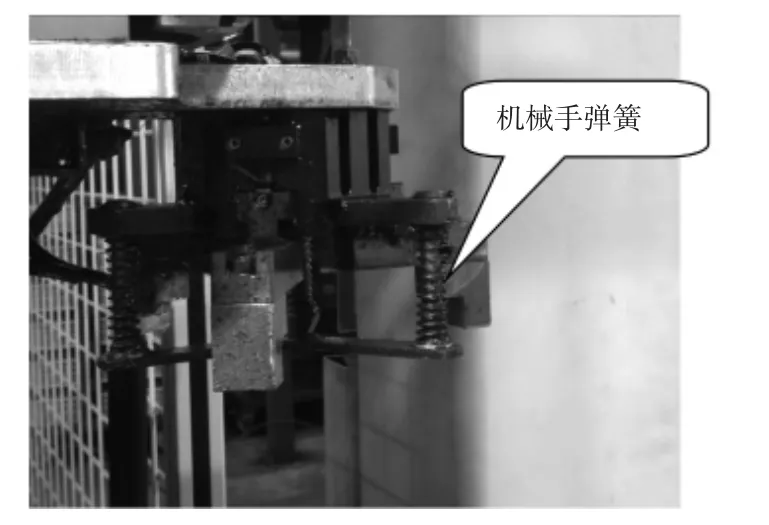

6.4 更换机械手弹簧

将机械手弹簧更换为弹力较大弹簧,使装夹时零件和定位面能够紧密贴合(图14)。

图14 更换机械手弹簧

6.5 更改程序消除环状削

通过更改程序,退刀后,二次进刀,切断环状削,从而消除环状削对自动化线影响。

6.6 更换刀片消除长铁削

将原C 形刀片更换为5°后角带单面断削槽的V 形刀片(图15)。铁屑长度由原来30 cm 降低到10 cm 左右,缠削问题得到了彻底解决,使自动线实现高效运行。

图15 更换刀片

7 结语

通过分享中国重汽大同齿轮公司的平行度控制及检验方法,希望可以为其他机加工行业从事者或者爱好者提供参考,大家互相交流学习,共同提升产品质量,满足客户需求。