近距离煤层孤岛综采沿空掘巷支护技术研究

翟振宇

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 兴县 033600)

1 孤岛工作面概况

华苑煤业9 号、10 号煤层采用联合开采方式,并在开采过程中采用跳采方式先后开采了10 号煤的10201 和10203 工作面和9 号煤的9201 和9203工作面,留下了10202 和9202 孤岛工作面。

10202 孤岛工作面位于二采轨道大巷西南,西北与首采的10201、9201 工作面采空区相邻,西南面为村庄保安煤柱边界,工作面东北面与10203、9203工作面采空区相邻,盖山厚度为330.1~484.7 m。10号煤层煤厚法范围3.34~4.75 m,平均4.23 m;倾角范围5°~9°;上距9 号煤层4.35~6.21 m,平均5.32 m。工作面回采长度2 000 m,工作面长度198.5 m。

10202 工作面的两条顺槽位于9 号煤层遗留煤柱的下方,10202 胶带顺槽、10202 轨道顺槽分别位于10203 工作面、10201 工作面采空区围岩稳定后侧向支承压力增高区,还要遭受9 号煤区段煤柱支承应力影响,工作面回采时又经受采动影响,巷道围岩承受压力大,相应会有较大变形,现场维护也较为困难。为达到改善巷道应力环境、便于巷道支护维护以及增加煤炭资源回收的目的,确定留设6 m 宽的窄煤柱。因此,还需要在此基础上对10202 孤岛面顺槽沿空掘巷支护技术进行进一步研究。

2 沿空掘巷支护设计原理

以10202 轨道顺槽为研究对象,针对10202 轨道顺槽变形破坏机理,并综合巷道支护相关理论,对10202 轨道顺槽进行支护设计原则主要包括以下几个方面:

1)高强高预应力锚索的应用。利用锚索补强支护来提高巷道围岩的综合承载性能,提高顶板覆岩层间结合力,防止巷道肩角、帮角等位置遭到剪切破坏。

2)中空注浆锚索的应用。强化及胶结破碎围岩,提高围岩承载结构。

3)高阻让压单体液压支柱辅助加强支护。采用高阻让压单体液压支柱可以通过传递顶板高支承应力来减缓顶底板移近,缓和巷道围岩变形调整。

3 沿空掘巷支护设计参数

10202 轨道顺槽沿10 号煤层底板掘进,10202轨道顺槽巷道断面为4.0 m×3.6 m(宽×高),因此巷道顶板有厚度约0.6 m 顶煤。该巷道处于9 号煤层区段煤柱之下,会受到区段煤柱叠加支承应力影响,并且该巷道一方面要服务于本工作面回采,另一方面受上层工作面的采动应力的影响,巷道围岩变形破坏会比较严重。结合10 号煤层现有的支护情况,确定数值模拟模型,比较支护试验方案。

3.1 方案一(原支护方案)

1)顶板采用锚网索梁联合支护形式。顶锚杆规格为Φ20 mm×2 500 mm 的高强度锚杆螺纹钢,间排距900 mm×1 000 mm,配合规格为150 mm×150 mm×10 mm 的穹形钢板托盘,安装MSCKa2360 型、MSCKb2360 型树脂锚固剂各1 支。锚索规格为Φ17.8 mm×8 200 mm 的7 股钢绞线,垂直于顶板方向布置,间排距1 800 mm×2 000 mm,配合规格为250 mm×250 mm×16 mm 的穹形钢板托盘,安装1支 MSCKa2360型1卷型树脂锚固剂、2 支MSCKb2360 型树脂锚固剂。顶板网片采用Φ6.5 mm钢筋网,尺寸2 000 mm×1 100 mm,网孔尺寸100 mm×100 mm。梯子梁采用Φ14 mm 钢筋焊接制成,尺寸75 mm×3 400 mm,将卡栏焊接于梯子梁锚杆安装位置,卡栏规格为76 mm×75 mm。

2)两帮支护采用锚网索梁联合支护形式。帮锚杆规格为Φ20 mm×2 500 mm 的高强度锚杆螺纹钢,间排距为950 mm×1 000 mm,安装MSCKa2360型、MSCKb2360 型树脂锚固剂各1 支。梯子梁采用Φ14 mm 钢筋焊接而成,尺寸75×3 200 mm,将卡栏焊接于梯子梁锚杆安装位置,卡栏规格为76 mm×75 mm[1-2]。

3.2 方案二

顶锚杆规格为Φ22 mm×2 400 mm 的左旋螺纹钢锚杆,间排距900 mm×1 000 mm,每排5 根。锚索规格为Φ22 mm×8 200 mm 的19 股钢绞线,注浆锚索规格为Φ22 mm×8 300 mm 的SKZ22-1/860 mm型中空注浆矿用锚索,每排2 根,间排距1 800 mm×2 000 mm,注浆锚索与钢绞线每排交替布置。帮锚杆规格为Φ22 mm×2 400 mm 的左旋螺纹钢锚杆,间排距950 mm×1 000 mm,每排8 根;煤柱帮增打规格为Φ22 mm×4 300 mm 的注浆锚索,间排距1 200 mm×2 000 mm,每排2 根。

3.3 方案三

顶锚杆规格为Φ20 mm×2 500 mm 的左旋螺纹钢锚杆,间排距为900 mm×1 000 mm,每排5 根;锚索规格为Φ21.8 mm×9 200 mm 的恒阻锚索,间排距1 400 mm×2 000 mm,“二三二”布置形式;帮锚杆规格为Φ20 mm×2 500 mm 的左旋螺纹钢锚杆,间排距950 mm×1 000 mm,每排4 根,两帮各增打两根规格为Φ22 mm×6 200 mm 的注浆锚索。

4 数值模拟分析

4.1 数值模拟模型

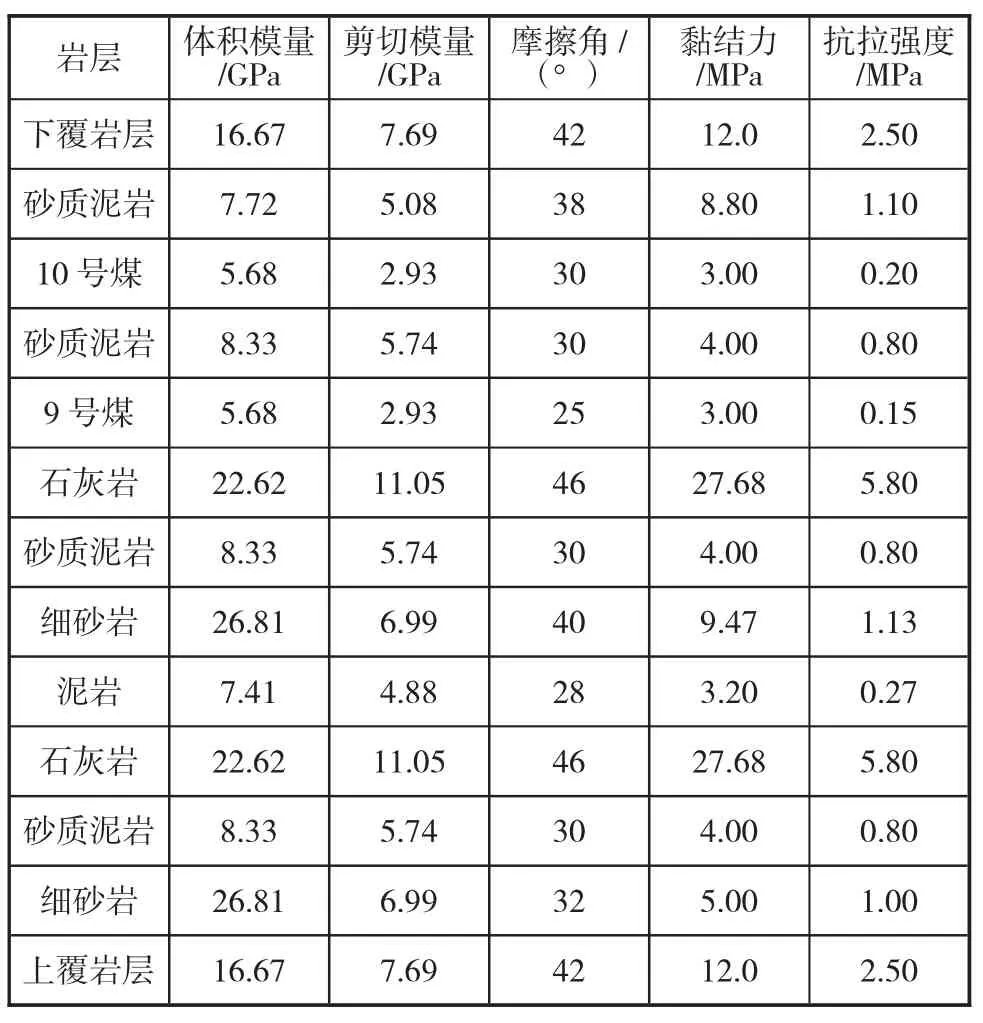

通过FLAC3D 数值模拟软件,在6 m 窄煤柱前提下,10202 轨道顺槽采用三种不同支护方案下巷道垂直应力、位移和围岩塑性区等情况进行分析,比评出的最优支护方案。10202 轨道顺槽顶底板岩石力学参数统计情况见表1。

表1 10202 轨道顺槽顶底板岩石力学参数统计

根据10202 工作面埋深情况,建立的数值模拟模型尺寸为408.6 m×300 m×95.8 m,均布载荷施加在模型上部边界,固定模型其他其他五个边界,煤岩体本构模型采用Mohr-Coulomb 模型。

4.2 10202 轨道顺槽变形规律

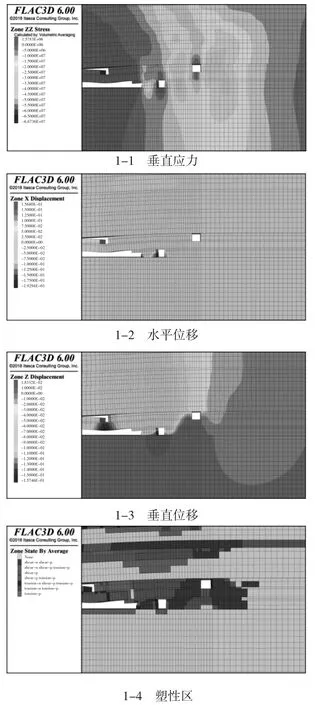

对10202 轨道顺槽掘进期间进行数值模拟,图1 所示为其围岩变形规律。

图1 10202 轨道顺槽掘进期间围岩应力与变形情况

结合9203 采空区与10203 采空区的位置关系表明,二者距煤柱间的距离为14.6 m,即9 号遗留煤柱中的14.6 m 处于10203 采空区正上方。10202 轨道顺槽沿空掘巷后,巷道所受的侧向支承应力峰值位置会转移到煤体深部,实体煤帮的支承应力要比原岩应力大,但其应力水平较低,巷道可处在应力降低、增高交界位置,相对地此时其支护较为容易;同时,巷道水平位移与垂直位移量较小,塑性区分布较小,煤柱内的破坏主要以剪切破坏为主。因此,针对10202 轨道顺槽的支护方案,应主要加固煤柱帮和顶底板,适当对实煤体帮处进行支护即可。

4.3 不同支护方案下10202 轨道顺槽数值结果分析

表2 所示为不同支护方案下垂直应力、顶底板及两帮移近量统计表。

表2 不同支护方案下数值模拟结果统计

结合数值模拟结果,方案一中的顺槽煤柱帮变形极为严重,主要表现为垂直应力集中程度大,位移量大,以及塑性区分布较为普遍,故若采用原支护方案则巷道后期维护成本极大。案二与方案三对于巷道加固均发挥了积极的作用,有效抑制了巷道变形,尤其是巷道煤柱帮区域的变形。但方案三不仅在实煤体帮也增加了注浆锚索,并且将顶板注浆锚索更改为恒组锚索,还增加了顶板锚索的数量,故其对巷道加固作用更为明显,但其增加的支护成本较大[3-5]。

综上所述,10202 轨道顺槽采用方案二的支护方案最为合理,不仅可以充分发挥加固巷道的作用,还可以极大减小巷道支护成本的投入。10202 轨道顺槽支护方案二如图2 所示。

图2 10202 轨道顺槽支护方案二(单位:mm)