液压支架底座受力优化数值模拟研究

王志强

(晋能控股煤业集团雁崖煤业有限公司,山西 大同 037000)

引言

煤炭资源作为我国最为基础的能源之一,其储量在我国十分丰富,但整体存在赋存不均的情况。随着开采深度及年限的增加,使得我国赋存条件较为简单的煤层已经逐步开采完毕,开采的重点逐步朝着三下煤层转移。随着充填技术的成熟,充填开采的配套机械液压支架也在不断发展。在矿井正常开采过程中,液压支架的数量在煤矿机械中占据极大的比重,但由于矿井工作环境较为复杂,使得液压支架的受力变化十分大,这无疑使得液压支架的一些部件由于承载能力问题出现损坏,造成液压支架无法正常工作[1-2]。同时由于底板及顶板都不是平整的,所以使得液压支架底座或者顶梁存在一定的倾斜,从而出现一定的偏载及扭矩问题,严重威胁着人员及设备的安全[3-4]。为了提升液压支架整体稳定性,本文以塔山煤矿为研究背景,利用数值模拟软件对液压支架整体受力进行分析,并对受力较为薄弱的点进行优化,为矿井安全开采提供一定的参考与借鉴。

1 数值模拟

液压支架工作面位于塔山煤矿1070 水平三盘区,编号为8306 工作面,水平标高968~994 m,2306 巷走向长1 627 m(巷道进入2 号煤层处算起),5306 巷走向长1 692.5 m(巷道进入2 号煤层处算起),可采走向长度1 497 m,倾向长度302.6 m,煤层倾角为1°~4°,平均倾角为2°,赋存面积为490 635.64 m2。

为了提升液压支架底座的强度,首先要对其结构强度进行一定分析,本文采用的数值模拟软件为ANSYS,ANSYS 数值模拟分析软件在机械强度分析部分应用极其广泛,其可能实现线性、非线性、静力、动力等方面的分析,同时可以通过外接软件进行复杂模型的建立,非常符合本文的研究。首先要进行液压支架底座的模型建立,本文模型建立参照ZZC8000/20/38 型掩护式液压支架,利用Pro/E 对支架的部件进行建立。为了保证计算速度,在保证不影响模型计算结果的基础上,忽略模型的倒角、圆角、凹槽等细小部位。

建立底座模型,首先建立液压支架底座的长宽高分别为3 300 mm、1 380 mm、1 220 mm,前顶梁与后顶梁长宽高分别为3 900 mm、1 440 mm、706 mm,3 300 mm、1 300 mm、420 mm。完成各部件的尺寸建立后对模型进行装配,之后对模型的材料进行设定,在材料设定时考虑到Q550 钢结构强度高、价位低廉、方便采购,所以本文选定材料为Q550,材料的力学属性如下:密度为7.85 g/cm3、弹性模量为206 GPa、屈服强度为550 MPa、泊松比为0.28、抗拉强度为630 MPa,完成材料属性设定后对模型进行网格划分,在网格划分时需要充分考虑计算时间及计算精度要求,在保证计算精度要求的同时尽量减少模拟的计算时间,本文经过考虑后选定单元尺寸为30 mm的网格进行划分。完成网格划分后对模型的边界条件及受力进行加载,完成模型建立工作。网格划分完成示意图如下页图1 所示。

图1 网格划分示意图

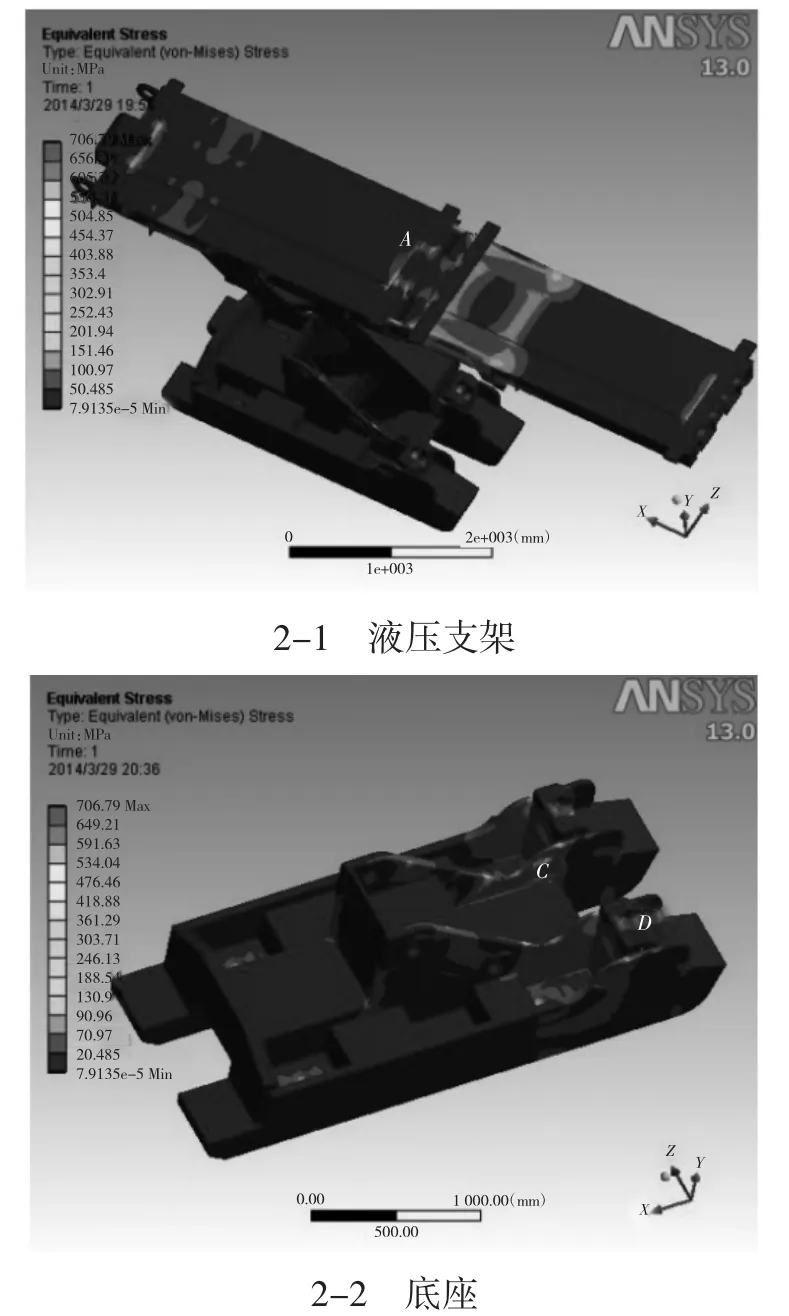

首先对顶梁两端集中加载工况下液压支架整体受力及底座受力情况进行分析研究,给出顶梁两端集中加载工况下整体及底座的应力云图,如下页图2所示。

图2 顶梁两端集中加载下应力云图

从下页图2-1 可以看出,在顶梁两端集中加载工况下,此时整个液压支架的受力相对较为平均,而且应力分布情况呈现对称分布的特征,对称轴为液压支架的中轴线,此时在点A 的位置出现应力集中,此位置为横垫块下方筋板位置,同时产生应力集中位置是由于垫块与顶梁接触而产生,所以可以忽略。观察图2-2 底座的高应力区为C 点位置,此位置为下后连杆与铰接口的接触位置。整体观察可以看出,在静力加载条件下的液压支架整体符合设计要求。

对底座扭转工况下的底座受力情况进行分析,给出底座扭转加载工况下整体应力云图,如图3 所示。

从图3 可以看出,当采用底座扭转工况加载时,此时应力主要集中在底座主筋肋板及底座连杆上,此时整体液压支架的受力较为复杂,在顶梁柱窝位置出现应力集中,同时正在垫块位置,底座与后连杆的铰接孔接触位置如点A 出现应力集中,此时最大应力值为766MPa,明显大于材料的屈服强度550MPa,此外,在底座与垫块位置也出现较大的应力集中,应力的最大值为699 MPa,可以看出在底座扭转的工况下,底座与后连杆接触位置超过了材料的屈服强度,所以在此位置可以采用贴板或者更换材料,以此来保证液压支架的安全运行。

图3 底座扭转工况下应力云图

2 液压支架底座优化设计

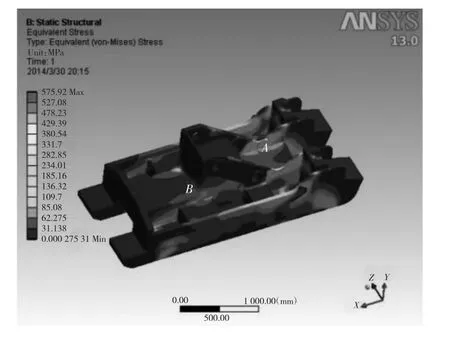

为了提升液压支架底座的稳定性,本文采用目标驱动优化方法对其进行优化,通过将内主筋筋板厚度、底座底板厚度设定为目标参数,对其进行优化设计,通过计算机计算给出最佳参数配置,主筋筋板选定Q690 钢,内主筋筋板厚度设定为25.628 mm、底座底板厚度26.391 mm,对设计完成后的模型进行模拟研究。优化前后模型的应力云图如下页图4所示。

从下页图4 可以看出,优化后较优化前底座的受力有了明显的改观,优化后应力集中位置与优化前相同,均为与垫块接触的位置,未经优化时最大应力值为766 MPa,超过材料的屈服强度690 MPa,经过优化后此时的最大应力值为575 MPa,较未经优化时的最大应力值降低了191 MPa,降低的幅度为33.2%,同时经过优化后主筋筋板的应力分布较优化前更加均匀,液压支架的整体受力得到了较好的改善,达到了优化的目标,为液压支架优化提供了一定的参考。

图4 优化前后底座扭转工况下应力云图

3 结论

1)利用数值模拟软件对顶梁两端集中加载下液压支架应力分布情况进行模拟研究发现,在顶梁两端集中加载下液压支架整体受力较为均匀,整体较为符合设计要求。

2)对底座扭转工况加载下液压支架应力分布情况进行模拟研究发现,在底座扭转工况加载下底座与后连杆接触位置超过了材料的屈服强度,为后续模拟研究提供了一定的参考。

3)对底座扭转工况下底座进行优化,优化后较优化前底座的受力有了明显的改观,液压支架的受力最大值有了明显的降低,达到了优化的目标。