MG800/2040WD 型采煤机截割滚筒结构的优化研究

任朝晖

(阳泉市南庄煤炭集团有限责任公司西上庄煤矿,山西 阳泉 045000)

引言

采煤机是综采工作面必不可少的设备,其工作质量和效率对采煤效率有重要影响[1-2]。截割滚筒是采煤机中的关键零部件,主要起到落煤和装煤的作用[2]。传统截割滚筒结构设计由于受到空间的限制,在实践中暴露出一些问题,制约了采煤机采煤效率的进一步提升[3-4]。随着采煤技术的不断发展,对当前矿井采煤效率提出了更高的要求[5]。本文基于某煤矿中使用的MG800/2040WD 型采煤机,对其截割滚筒的结构进行了优化设计,将其应用到煤矿开采实践中,取得了较好的应用效果。

1 MG800/2040WD 型采煤机截割滚筒概述

MG800/2040WD 型采煤机属于双滚筒采煤机。采煤机整体结构可以划分成为行走部、牵引部、中间箱和截割部四大部分[6],其中截割滚筒属于截割部。各部分明确分工,实现不同的功能,从而完成整个采煤工作。

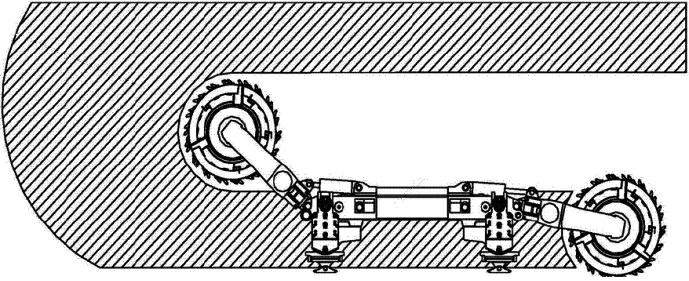

采煤机工作时截割部在牵引力的作用下对煤层进行挤压,同时滚筒做旋转运动将煤壁打碎落下,通过滚筒的旋转运动进行装煤,如图1 所示为双滚筒采煤机对煤层进行截割的过程简图。采煤机完成一个行程的截割工作后,需要在刮板输送机和液压支架的共同作用下,向前推进一个截深进行下一轮的截割。滚筒内部装有螺旋叶片,作用是对落入滚筒内的煤矿物料进行引导,使其尽快流入到刮板输送机溜槽中进行运输。

图1 双滚筒采煤机对煤层进行截割的过程简图

2 采煤机截割滚筒结构的优化设计

2.1 截割滚筒优化思路

传统的截割滚筒对煤岩进行破碎时采用的是连续的、平稳的破碎方式,称为切削破碎技术。这种采煤方式虽可确保设备运行的稳定性,但其采煤效率会受到一定程度的限制。已有的理论和实践经验均表明,冲击破碎技术与传统的切削破碎技术相比较具有很大的优势,尤其是对于脆性煤岩而言优势更加明显。基于此,本研究拟在MG800/2040WD 型采煤机的基础上,对截割滚筒进行优化改进,采用振动型滚筒。

2.2 截割滚筒偏心锤的设计

MG800/2040WD 型采煤机截割滚筒由多个部分构成,如截齿、筒体、齿座和喷嘴等。对截割滚筒结构进行优化设计时,可以将新型滚筒结构视为一个技术系统。新型滚筒与传统滚筒的最大区别在于内部设置有偏心锤及各种行星齿轮。在偏心锤的作用下可实现滚筒的振动,从而提升煤岩破碎效果。由于本研究是在原有采煤机截割滚筒的基础上对其结构进行优化,因此在结构优化时必须遵循原有的滚筒内部结构的几何约束关系。如何确定偏心锤的几何形状尺寸、数量及其与其他零部件之间的位置关系是本文设计的重点内容。

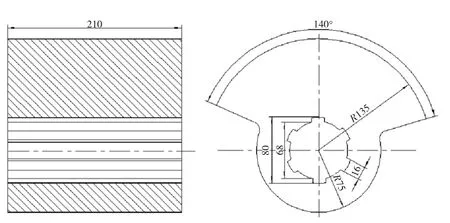

在对偏心锤结构进行设计时,利用MATLAB 软件中的fmincon 函数进行计算,以滚筒结构尺寸、其他零部件的位置等作为约束条件进行优化设计。最终计算得到的偏心锤尺寸参数如下:偏心锤数量为5个;偏心锤的圆弧直径大小为630 mm;偏心距大小为135 mm。如下页图2 所示为振动截割滚筒偏心锤的结构简图。从图中可以看出,整个结构采用的是凸轮状偏心结构,内部设置有花键轴孔,与其他零部件进行有效连接,传递力矩。

图2 截割滚筒偏心锤的结构简图(单位:mm)

2.3 截割滚筒结构优化设计方案

利用SolidWorks 软件对振动截割滚筒内部结构进行设计并建模,在对齿轮结构进行设计建模时,可以直接调用软件中的齿轮工具箱,按照提示输入齿轮的齿数、模数及齿轮宽度等主要结构参数即可。根据优化得到的偏心锤结构尺寸参数对其进行建模,而截割滚筒整体外部结构尺寸并没有进行调整,与原有尺寸完全相同。完成截割滚筒内部各个零部件的建模工作后,可以直接在SolidWorks 软件中对各个零件之间的位置关系进行确定,即完成装配工作。通过在软件中进行模拟装配,可以发现各个零部件之间是否存在相互干涉的问题。从而在制作样机前就发现问题并解决问题,避免后续出现问题。对于本研究而言,对各零部件进行虚拟装配后并未发现零部件之间存在相互干涉的问题。因此认为设计的结构是合理的,可以正常运行。如图3 所示为振动截割滚筒的整体结构爆炸图。

图3 振动截割滚筒的整体结构爆炸图

3 新型采煤机截割滚筒的振动情况分析

由于新型截割滚筒工作时会进行振动,必然会在一定程度上影响设备运行的稳定性。因此有必要对新型截割滚筒的振动情况进行分析,明确结构的固有频率大小。经分析认为在采煤机截割滚筒内部结构中,最容易引起振动问题的为行星齿轮结构,因此只需对该结构进行振动分析即可。本研究中利用COMSOL 软件对截割滚筒进行振动分析,可以将SolidWorks 软件中建立的三维模型直接导入到该软件中,然后设置相关物理属性后即可进行计算分析。经过分析后发现,行星齿轮结构的一阶、二阶和三阶固有频率分别为82.25 Hz、82.26 Hz 和126.96 Hz,振动形式分别对应为太阳轮的左右摆动、扭曲摆动和随意摆动。

根据相关理论可知,当设备运行时的频率与设备的固有频率相同时,将会产生共振现象,此时设备的振动情况最为严重。在进行结构设计时,应该尽量避免结构工作频率与固有频率相近,两者之间相差越大越好,越不容易产生共振问题,设备运行的稳定性越好。结合采煤机截割滚筒实际工作情况可知,行星齿轮结构正常工作时的转动速度大小为每分钟22.74 转,对应的转动频率大小为38Hz。该频率大小远远低于行星齿轮结构的一阶、二阶和三阶固有频率。因此可以认为新型截割滚筒运行时不会产生共振问题,设备运行将会保持在稳定状态。

4 新型采煤机截割滚筒的实践应用

将设计的具有振动功能的新型截割滚筒应用到MG800/2040WD 型采煤机中,并利用该采煤机进行采煤。经过连续一个月的测试,发现具有振动功能的截割滚筒运行过程稳定,中间未出现各类故障问题。与传统的截割滚筒相比较而言,新型截割滚筒由于具备有振动功能,破煤效率更高,因此具有更高的采煤效率。经过初步统计发现,采煤效率提升了15%以上,为煤矿企业创造了良好的经济效益。

5 结论

基于冲击破碎技术将截割滚筒设计为振动形式,在工作过程中能够发生振动,对煤岩产生冲击,提升破碎效果,从而保障采煤效率。偏心锤是关键零件,利用MATLAB 软件对偏心锤结构进行优化设计,最终决定在滚筒内部同时使用5 个偏心锤结构,偏心距设置为135 mm;滚筒内部行星齿轮结构的固有频率和工作时的频率相距甚远,表明该结构工作时不会产生振动问题,能够确保运行稳定性;将设计的具有振动功能的新型截割滚筒应用到采煤机中,取得了很好的应用效果,显著提升了采煤效率。