1.5 MW 单行星锁紧盘工艺开发

梁嫣蕊,梁嫣丽

(太原重工油膜轴承分公司,山西 太原 030024)

引言

为积极响应国家对清洁能源发电设备制造的政策导向,太原重工油膜轴承分公司结合国内外风电市场及现有设备的优势,计划自主研制、开发风电锁紧盘,打破产品单一化的现状。风电锁紧盘在风力发电机组中起着传递扭矩的作用,它将风力发电机组中的主传动轴、齿轮箱连成一体,并连续持久旋转工作。风力发电机组运行环境恶劣且维护极为不方便,因此要求锁紧盘使用寿命在20 年以上,装拆15 次而不使其性能失效。

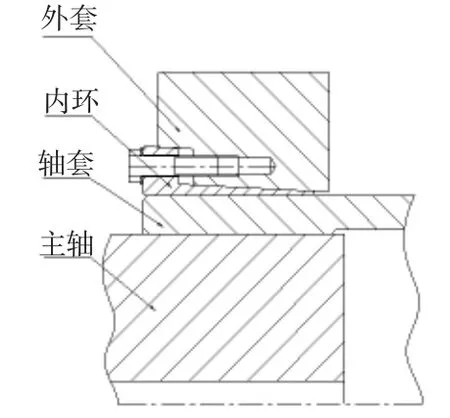

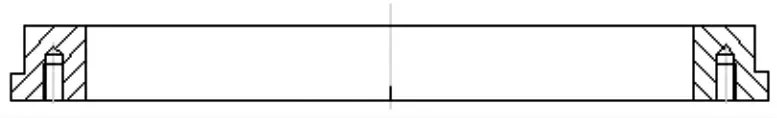

风电锁紧盘由外套、内环、螺栓等组成,外套与内环采用双锥面配合,装配结构如图1 所示,组装时通过高强度螺栓对称、均匀拧紧,利用双锥面过盈,使齿轮箱、主传动轴之间产生过盈,从而实现风电机组稳定运转。通过对1.5MW 单行星风电锁紧盘的结构设计、工艺设计、材料选择、检测方法确定,并进行理论计算校核、有限元模拟分析,最终完成试制品加工,静扭矩的试验验证。

图1 装配结构

1 1.5 MW 单行星锁紧盘试制

太原重工油膜轴承分公司在2010 年着力进行试加工,本人作为此产品工艺设计的主任工艺员,对1.5 MW 单行星锁紧盘进行了工艺设计。此部件共有两种加工零件外套与内环,由于风电产品的维护费用相当高,所以对产品的质量性能要求比较高,因此工艺设计时要严谨、周全考虑。

为了确保产品的性能,编制工艺时从材料到热处理再到加工进行了仔细的策划。以下是零件的工艺流程。

外套:车—调质—探伤—热处理—车(取样)—性能试验—车—消应力—车—划—钻—磨—钳。

内环:车—探伤—热处理—车—性能试验—车—消应力—车—划—钻—磨—钳—车—磨—钳。

1.1 确认材料性能

首先要通过一些工艺手段确认材料的性能,在母材上取料进行了一对一的性能、化学成分及金相的检测,从检测得到的数据分析,材料的成分、性能及金相都能满足使用要求;除了需要以上的一些量化的数据外,还应考虑材料内部组织是否有缺陷,为此工艺设计时,必须合理安排零件的超声波检查。

1.2 工艺设计要点

除了在材料方面进行全面的质量方面的取证外,由于零件的结构为锥形零件,且内环为薄壁零件,给加工带来了一定的难度;工艺设计时必须考虑锥形零件在加工过程中的尺寸如何控制、如何检测,要达到图纸所要求的尺寸精度、几何精度以及相关的粗糙度要采用什么工艺手段才能既经济又可靠,需要在工艺方案设计时精心考虑。

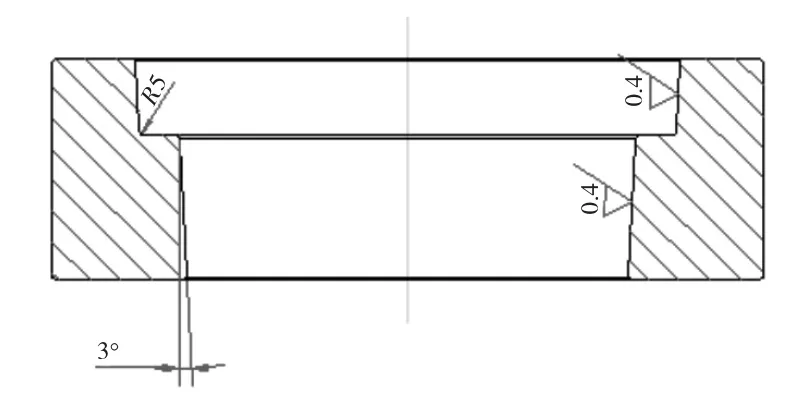

下面就针对不同的零件详细介绍工艺是如何设计的。下页图2 是外套(20106118.01.01)的结构图。

图2 外套(20106118.01.01)的结构图

根据零件的结构特点及精度要求,对零件工艺设计的要点介绍如下:此零件内孔均为锥面,这种结构要进行超声波检查它的工艺性好坏,为了能准确反应材料的质量问题,在超声波检查前的工序中工艺要求将锥面加工为直面,但为了有便于后续加工要合理留出余量,否则锥面大头的余量将会过大,为此根据零件的特点按小头的直径留2~3 mm 余量即可,而不能按通常的规则来留余量。

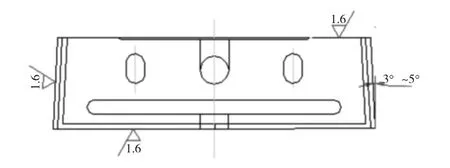

内孔为锥面,对于加工过程中的尺寸控制也是此零件的一个难点,如何检测、用什么量具检测是工艺设计人员必须考虑清楚的。零件的外形尺寸为Φ1 020 mm×Φ672 mm×266 mm,尺寸较大在量具的设计上不适合用通常的塞规,因为尺寸较大它的重量自然就会加大,操作人员用起来就会很不方便,也会影响检测的准确性,为此设计了一种板式的量具(见图3),且在设计结构上考虑增加减轻孔的方法来使量具做到轻便;同时量具还必须要考虑它的稳定性,因此在材料的选择上必须认真考虑,为此选用了HT250,并在制造工艺中要求多次进行消应力热处理。

图3 板式的量具

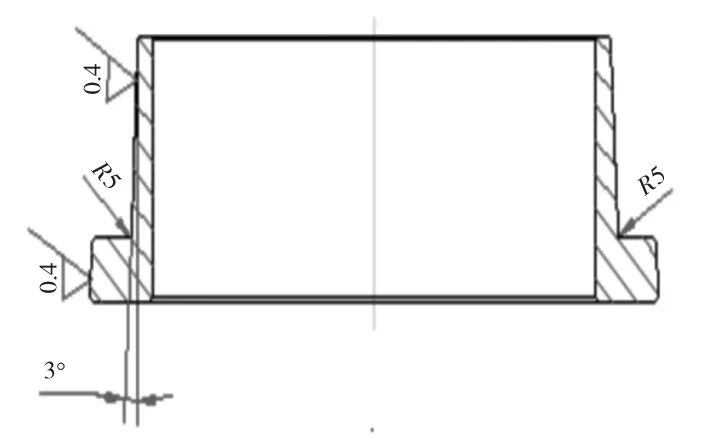

图4 是内环(20106118.01.02)的结构图。内环为外锥面零件,同样也存在外锥尺寸如何控制、检测的问题,需要设计环规,但外形尺寸为Φ790.54 mm×Φ640 mm×264 mm 比较大,环规的设计必须考虑本身的重量,否则操作人员用起来会很不方便,并会带来测量上的误差比较大,为此在设计环规时在结构上增加了减轻槽,这样不仅重量得到减轻,而且减小了两锥面的接触面积,使用起来更方便,但还要同时考虑量具的稳定性,同样在材料的选择及工艺设计时采取了相应的措施,在材料的选择上同样用HT250,并在制造工艺中要求多次消应力热处理。

图4 内环(20106118.01.02)结构图

另外,内环有一更大的加工难点就是壁薄,最薄的位置壁厚才6.75 mm,配合表面粗糙度图纸要求Ra0.4,在加工中必须通过磨削才能达到,这样就要考虑加工中的变形如何控制。首先要控制磨削余量,余量的选择一定要合适,既能将磨削带来的变形控制在最小,又能保证磨削过程中不会因为余量的不足而导致磨不起来,介于零件的这些特点外圆留0.5~0.6 mm 磨削余量,同时对磨削时的切削参数进行了严格控制:在粗磨时进给量T=0.01,工作台的转速N=8~10 r/min,主轴转速F=350 mm/min;在余量有0.1~0.12 mm 时开始精磨,这时切削参数要进行调整,进给量T=0.005,工作台的转速N=12~15 r/min,主轴转速F=350 mm/min;除了工艺设计合理切削参数外,还设计了专用的胎具,在一次装卡中将两外锥面磨削完成,通过这样的工艺设计来控制零件变形,保证了零件的几何精度。经过实践验证了零件的变形基本在允许的范围内,确保了产品的质量。

内环(20106118.01.02)磨削工装胎具见图5。通过这样的工艺设计生产出的零件,它具有互换性。通过设计量具对尺寸进行了有效的控制,所以无论从材料还是到加工都有足够的可行的技术方案。

图5 内环(20106118.01.02)磨削工装胎具

1.3 试验台工艺设计方案难点

1.5MW单行星锁紧盘产品试制出来后,为了检验产品的性能,要进行模拟试验,为此进行了试验台的制作,其中有一种图号为20106118.02.04 名为支撑杆的零件,外形尺寸为2 570 mm×800 mm×185 mm,尺寸超出设备的加工范围,且有一大平面为大的斜面,加工时不好装卡,为此在斜面上留出两个平面台阶作为工艺台阶,待零件加工完毕后再将其铣掉;另外此零件一端有一个内六方,由于零件尺寸较大在T130 镗铣设备上回转不开,因此就充分利用数控机床,利用加长棒铣刀经过编程在一次装卡中将内六方加工出来,解决了加工过程中的难题。

试验台质量达15.5 t,超出车间行车的承载,底板与挡板组装时必须架起来,零件外形尺寸都在2.0 m 以上。针对这些问题,工艺设计时通过分解组装,将底板与挡板安装好,吊到安装位置,再将其余零件组装。

1.4 试验目的

1.5 MW 单行星锁紧盘的额定扭矩为2 920 kN·m,螺栓的拧紧力矩为1 640 N·m。通过锁紧盘试验台(图号20106118.02.00)测定锁紧盘所能传递的静扭矩值,检测是否符合图纸要求。

通过对试验后锁紧盘外套内环尺寸的检测及静置后的尺寸检测,检验材料的弹性变形回复能力。通过反复静扭矩试验,检验材料的超弹性性能。

1.5 试验内容

1.5.1 锁紧盘安装前准备

试验台场地要求平整,四周无杂物,便于锁紧盘静扭矩试验的顺利进行。

做好安全防护工作,保障试验过程人员、设备安全。注意明火,四周不允许电焊操作。

试验台已安装完毕,满足试验要求。其中,按锁紧盘静扭矩试验要求用四氯化碳水溶液、乐泰755或丙酮清洗干净轴套、主轴,并用脱脂棉擦拭干净,待其配合表面干燥后,进行装配。轴和轴套不可有油污和锈蚀,必须清洗干净并干燥,否则将引起重大事故。切忌不可用煤油进行清洗。

安全提示:丙酮有毒,操作时注意配戴手套、防毒面具等安全保护装备,做好外露皮肤的防护工作!

准备好安装及试验所需工具。液压力矩扳手和手动力矩扳手需定期进行力矩标定值的校验。

安装及试验人员应详细阅读本规程,对安装要求及注意事项要完全了解。

按照钳工使用守则的规范要求做好装配前的准备工作:核查装配尺寸,检查螺栓的完整性,检查所有的结合面是否出现磕碰、划伤,对上述不完整之处做必要的去高点、圆滑过度等修复工作。

做好检验记录。需进行试验台尺寸检测、内环、外套自由状态的尺寸检测、内环外套装配状态(无主轴、不锁紧)尺寸检测。检测前在零件端面做好检测点的标记,保证试验前后同点检测。

1.5.2 锁紧盘的安装

将锁紧盘外套、内环锥面配合处涂二硫化钼脂,高强度螺栓上也需涂二硫化钼脂;然后将锁紧盘外套水平放置,内环调平放入外套中,人工将其结合面对正装入,锥面贴合紧密,用深度尺检查内外环配合高度误差应≤0.1 mm;再装入高强螺栓,用手动工具将高强度螺栓带上并旋紧至有一定紧度为止,锁紧盘组装完成。

将组装好的锁紧盘套入轴套上,让锁紧盘在轴套上滑动,锁紧盘内环端面与轴套端面距离约20 mm。

先用210 力矩调定手动力矩扳手,按十字对角线的方向拧紧螺栓,随时用深度尺检查内外环配合高度误差应≤0.1 mm。

再用1/4 值(410 kN·m)力矩调定液压扭矩扳手,按十字对角线的方向拧紧螺栓,同时用深度尺检查内环、外套配合高度误差应≤0.1 mm,以确保锁紧盘外套、内环保持等距。然后按逆时针方向顺次拧紧螺栓,每次拧紧力必须相同,1/4 值(410 kN·m)扭矩需要十几个循环。每次增加螺栓拧紧力矩的1/4 值(410)调定扭矩扳手,重复上述螺栓拧紧步骤,随时检查内环、外套配合高度误差,以确保安装正确。

最后用螺栓拧紧,拧紧力矩为1 640 kN·m,调定扭矩扳手,重复上述螺栓拧紧步骤,全部螺栓拧紧需要十几个循环,用以消除其虚假紧定点而使紧定结合面贴实,最终用手动力矩扳手逐个对螺钉进行校验,看是否达到拧紧力矩值,至此,锁紧盘的装配全部完成。

检查锁紧盘是否安装到位:一般要求内环与外套上端面平齐为止。螺栓按要求的额定拧紧力矩拧紧,内环、外套高度差小于3 mm 为最大高度差,这时已有3 倍的安全系数,外套与内环上端面平齐传递扭矩会更大。有时螺栓拧紧力矩不足额定力矩,但内环与外套上端面已平齐,也判定为安装已到位,分析原因如下:

1)考虑到液压力矩扳手和手动力矩扳手长期使用可能引起的扭矩误差。

2)考虑各摩擦表面润滑油对摩擦系数的影响。

3)考虑接口尺寸配合间隙大小对内外环高度差的影响。

4)设计上有较大的安全系数。

安装完毕后,在外露的所有结合面和加工面涂抹上防锈油,谨防发生锈蚀。

对试验台及锁紧盘装配尺寸进行检测记录。

1.5.3 锁紧盘打压试验

试验分五个阶段:410 kN·m、840.3 kN·m、1 260.5kN·m、1 680.7 kN·m、2 100.8 kN·m、2 640 kN·m,则对应压力分别为20 MPa、27 MPa、33 MPa、41 MPa、42 MPa。

锁紧盘安装到位后,分别在轴套与主轴上画对齐刻度线做标记,启动液压泵,每阶段达到所需试验压力后,保压30 min,观察刻度线变化情况,是否发生移动现象。如果在41 MPa 时,保压30 min 后,不发生移动,证明锁紧盘达到设计要求,将液压泵关停。

1.5.4 锁紧盘拆卸

静扭矩测试完成后,需将锁紧盘从试验台上拆卸下来。用定扭矩扳手按对角、均匀的原则,按顺时针方向顺次逐渐拧松全部高强螺栓,为避免外套、内环倾斜,损伤锥度配合表面,每个循环各拧松1/4 转(即液压扳手动作一次)。每隔几个循环,必须测量外套、内环是否等距。切勿不均匀地完全拆除高强螺栓,否则因螺栓受力不均,容易引起断裂而造成伤人事故。当外套、内环不能脱开时,利用拆卸螺孔拧入相应螺栓,顶松外套,螺栓拧入前需涂二硫化钼脂。检验人员需观察并记录锁紧盘内环退出时是否容易。当锁紧盘与轴套之间滑动时,就可将锁紧盘吊离轴套。

如轴套前的轴头发生锈蚀时,拆卸前必须除锈。

锁紧盘拆卸完成后检查内环、外套配合尺寸有无变化,配合锥面有无拉伤等情况,检测轴套的外圆尺寸有无变化,做好检测记录,内环水平放置时间为1 d,以便锁紧盘内外环恢复形状,并检测尺寸,检测值作记录。

1.5.5 反复静扭矩试验

为检测锁紧盘的稳定使用效果,必须对同一锁紧盘进行10 次静扭矩测试,重复锁紧盘试验过程,进行测试,并做好检测记录。

锁紧盘10 次静扭矩试验合格后,可进行锁紧盘极限扭矩测试。启动液压泵,将液压泵设定为47 MPa(M=2 920 kN·m),并保压30 min,当轴套与主轴上对齐刻度线发生移动时,此时测定的扭矩为极限扭矩,如不移动,可继续提高压力,直到出现移动,此时的扭矩值为极限扭矩值,至此完成了锁紧盘的试验。

2 结语

对1.5 MW 单行星锁紧盘外套、内环材料的化学成分、力学性能、金相组织进行了检测、测试、分析,并进行了试加工,并对试加工出的外套、内环的锥角角度、几何尺寸、形位公差等多项参数在三坐标进行了检测,经过组装后在试验台上进行了模拟力矩试验,各项指标均满足使用要求。