基于阵列感应的石油管道无损检测研究

仵 杰,李 野

(1.西安石油大学 电子工程学院,陕西 西安 710065; 2.陕西省油气井测控技术重点实验室,陕西 西安 710065)

引 言

石油管道在服役期内受载荷变异、介质侵蚀和环境变化等因素影响[1],可形成不同形式的损伤,对管道安全运行造成极大危害。利用无损检测技术最大程度地发现管道中的安全隐患是减少管道安全事故发生、维护管道安全运行的有效途径[2-5]。现有的管道无损检测方式主要包括射线检测、超声检测、磁粉检测、渗透检测和漏磁法检测等。射线检测可直观、准确地显示管道中全面参数,可探测最小缺陷深度为0.04 cm,但检测过程中产生的辐射会对操作、施工人员及周边居民身体健康带来不良影响[6-8];超声检测结果精确、速度快,可探测最小缺陷深度为0.02 cm[9],但对检测环境要求高,成本高昂;磁粉检测操作简便,成本较低,可探测最小缺陷深度为0.035 cm[10],但其无法检测非磁性材料;渗透检测可检测不同材质的管道,操作较方便,可探测最小缺陷深度为0.04 cm,但仅能检测管道外表面裂缝[11-13];漏磁检测速度较高,对裂纹以及锈蚀等检测效果较好,探头装置结构简单、易于实现、成本低且操作简便,可实现全自动化检测,可探测最小缺陷深度为0.03 cm,但仅适用于检测小型的管道裂痕及物体表面,对厚壁管道检测尚未成熟,且抗干扰能力较差[14-18]。可见,以上方法均存在一定弊端,不适用于实际的石油管道无损检测。本文利用COMSOL软件,应用石油测井方法中的阵列感应测井三线圈系(一发两收:发射线圈、主接收线圈和屏蔽线圈)原理设计了石油管道基体金属缺陷无损检测探头,该探头可穿透涂层直接在基体金属中激发涡流场[19-20],而屏蔽线圈有效抵消直接耦合信号,增强来自于基体金属的信号,更适合石油管道基体金属缺陷的识别。

1 仿真模型及参数选择

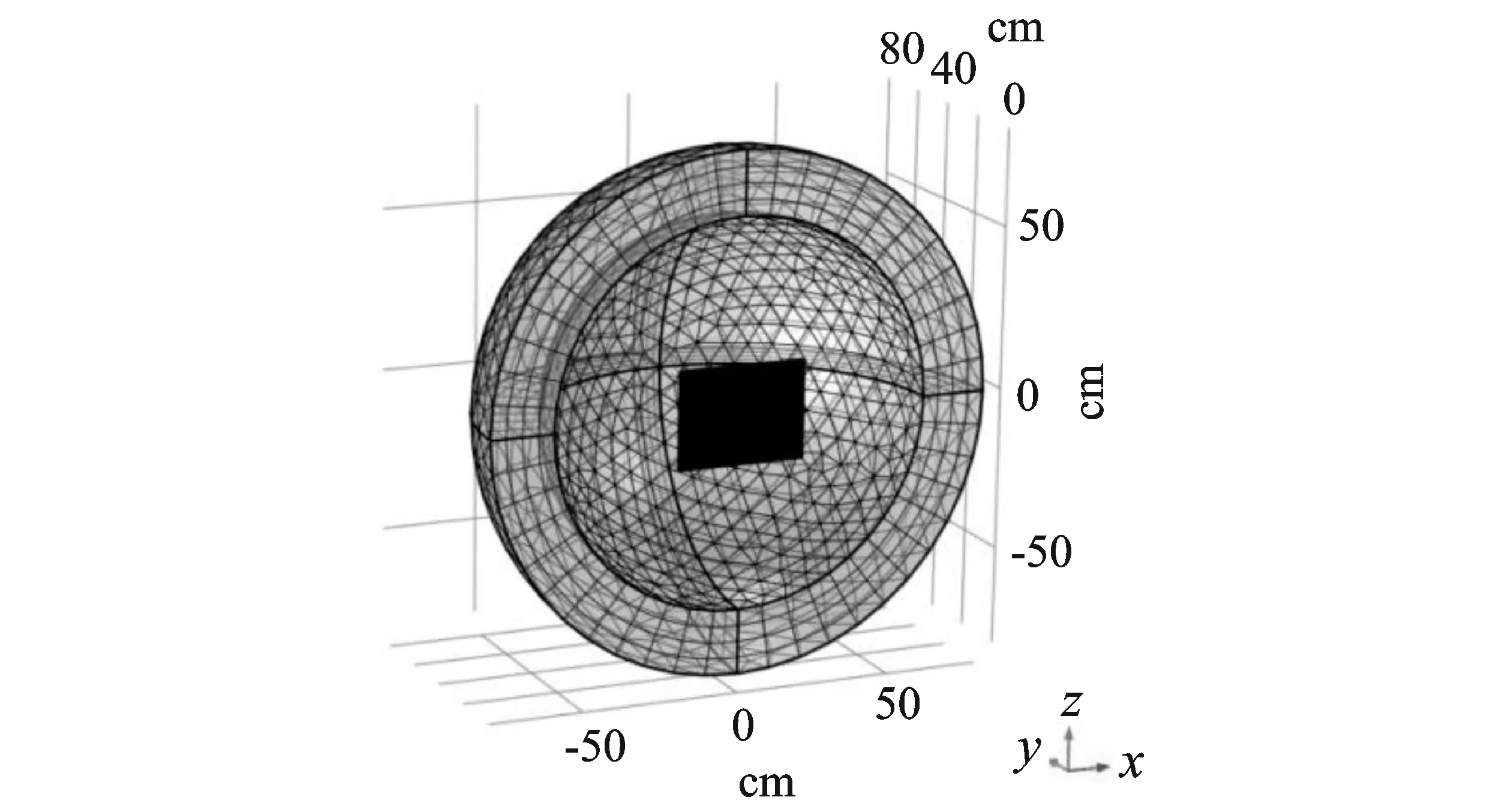

目前大多数油气田的长距离输油管线都是由钢管焊接而成,管外涂有绝缘层物质以防止土壤中的腐蚀性化学成分对管线本体造成侵蚀,管内涂有防腐材料以减少输送的油品本身对管线的腐蚀和提高管线的光滑度以加大运输量。本文使用的石油管道涂层系统,由厚0.04 cm涂层和0.51 cm的基体金属构成。图1为石油管道涂层模型网格剖分。

图1 石油管道涂层模型网格剖分Fig.1 Mesh generation of coating model for oil pipeline

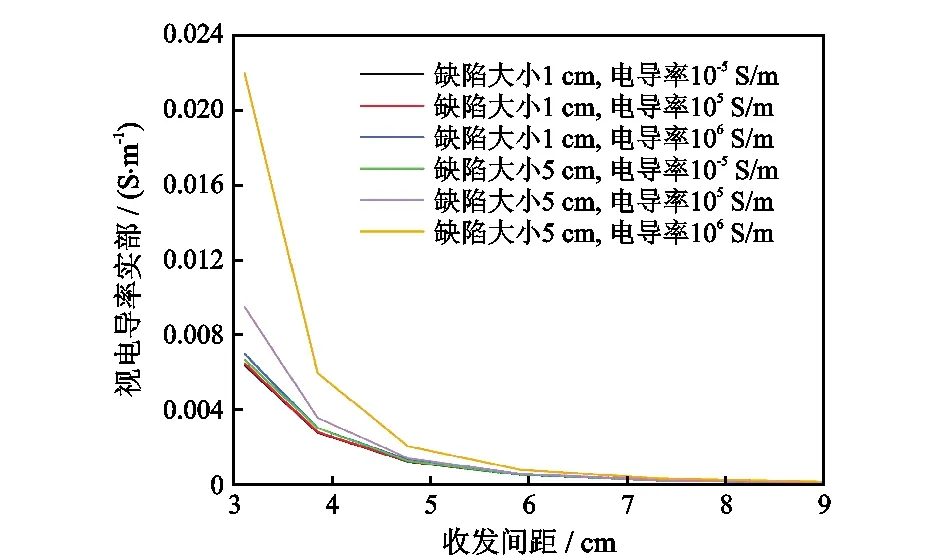

利用COMSOL软件设计探测基体金属缺陷的探头, 涂层电导率为10-5S/m, 基体金属电导率为107S/m,缺陷电导率为10-5~107S/m,缺陷大小0.5~5 cm,缺陷厚度0.01 cm,由于缺陷大小及材料变化对视电导率虚部影响数值变化不明显,无法利用此数据进行参数选择及缺陷判断,因此本文均采用视电导率实部进行参数选取及缺陷定位,缺陷大小及材料变化对视电导率实部影响如图2所示。又由于数据量过大,取缺陷大小1 cm和5 cm,缺陷电导率10-5、105和106S/m进行对比分析可知,不同间距线圈系的视电导率实部随缺陷尺寸的增加而增大,而受缺陷电导率变化影响很小,本文选用缺陷电导率为106S/m。

图2 缺陷大小及材料变化对视电导率实部的影响Fig.2 Influence of defect size and material on the real part of apparent conductivity

2 基体金属缺陷响应特性

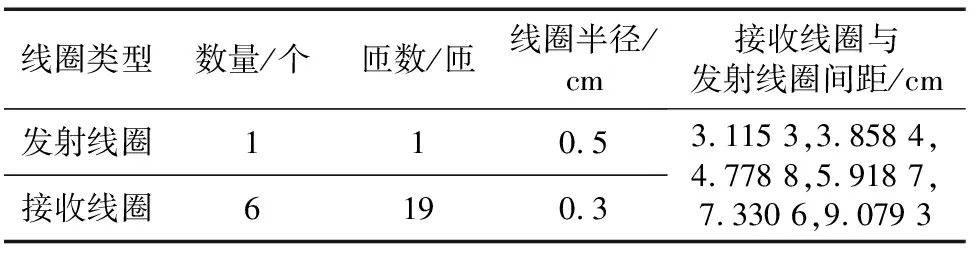

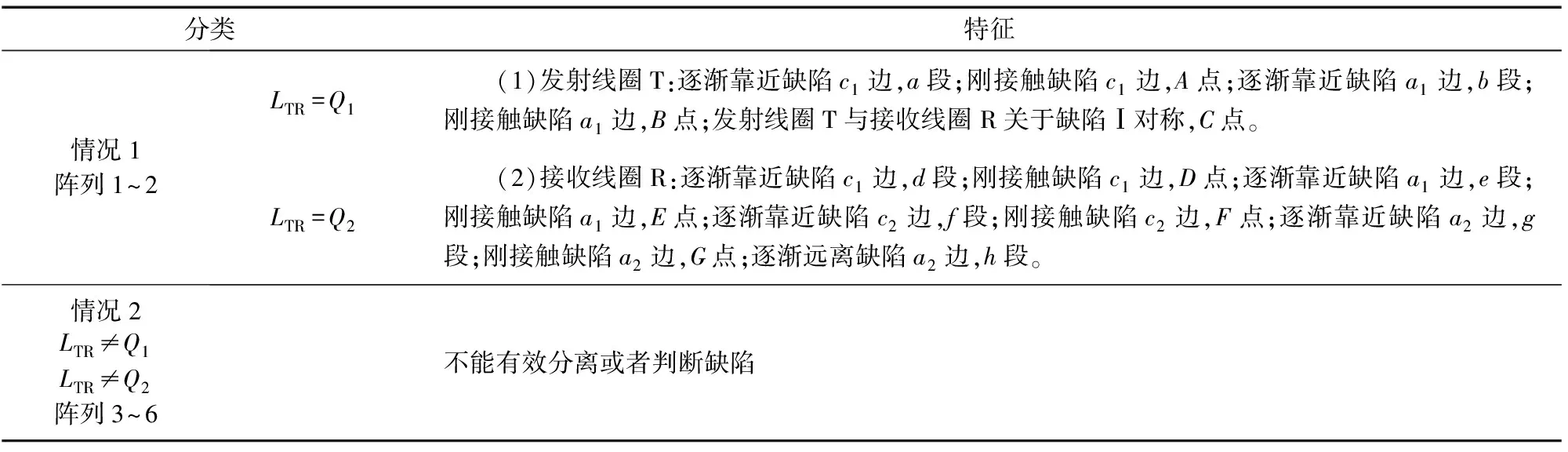

本文对比研究双线圈系和三线圈系探测基体金属缺陷响应特性,以验证三线圈系探头结构的优越性。双线圈系探头参数见表1。

表1 双线圈系探头参数设计Tab.1 Parameter design of double-coil system probe

2.1 双线圈系单缺陷

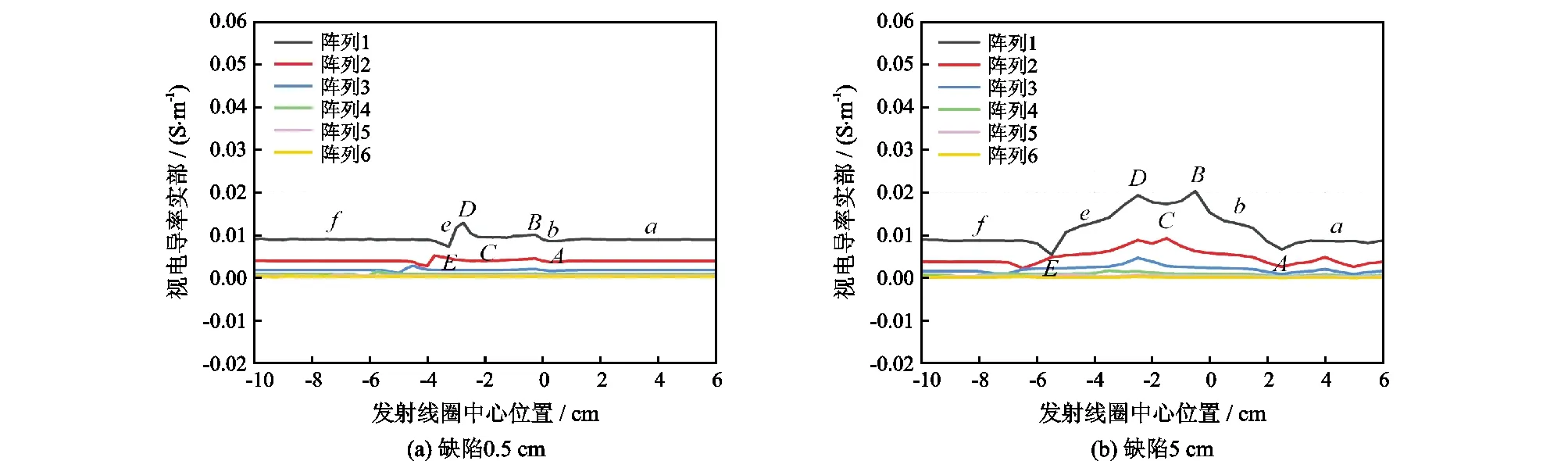

为直观描述缺陷位置,绘制了双线圈系中单缺陷与探测仪器相对位置示意图(图3)。本文研究缺陷大小0.5~5 cm时响应规律,为清楚分析特征,绘制了单缺陷大小变化(0.5 cm和5 cm)对双线圈系测量的影响,如图4所示(图4中给出阵列1响应)。双线圈系中单缺陷大小变化响应特征与线圈系结构和缺陷相对位置之间的关系见表2。

图3 双线圈系中单缺陷与探测仪器相对位置示意图Fig.3 Schematic diagram of relative position between single defect and detector in double-coil system

图4 单缺陷大小变化对双线圈系测量的影响Fig.4 Influence of single defect size on measurement of double-coil system

表2 双线圈系中单缺陷大小变化响应特征与线圈系结构和缺陷的相对位置之间的关系Tab.2 Relationship between response characteristics of single defect size change and structure of coil system and relative position of defects in double-coil system

2.2 双线圈系双缺陷

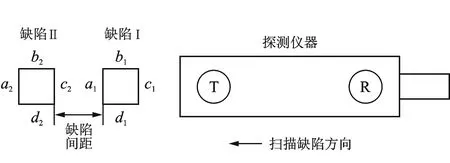

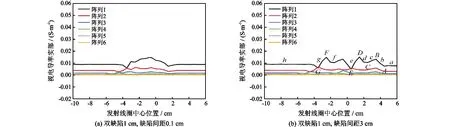

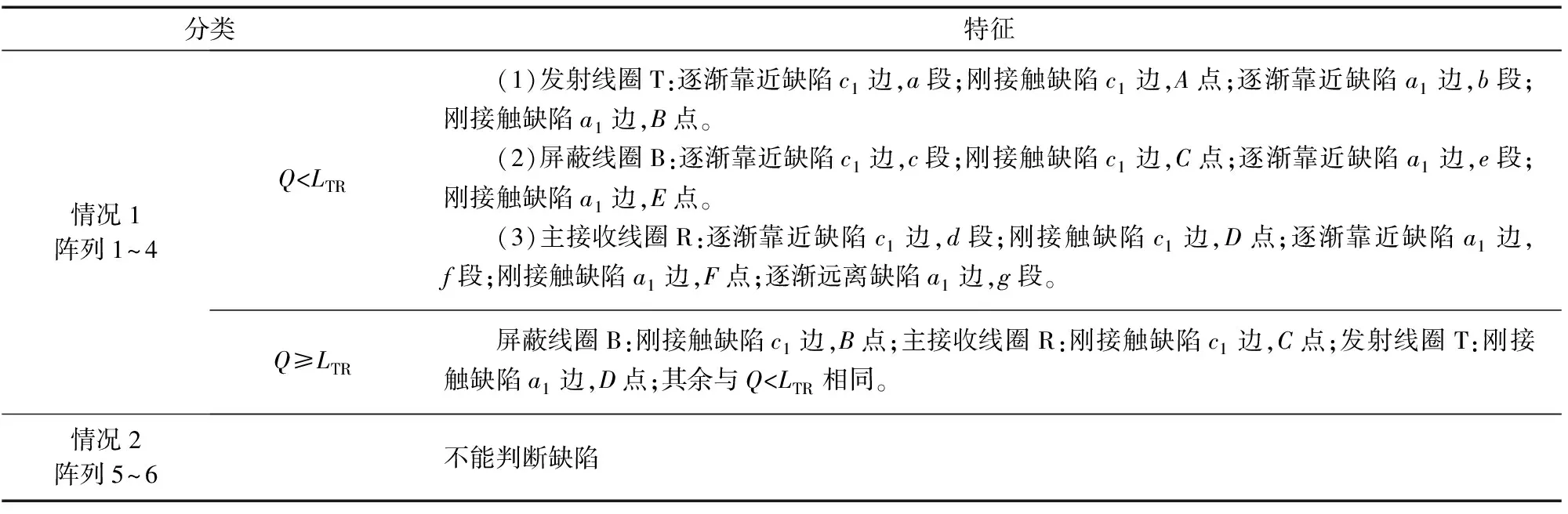

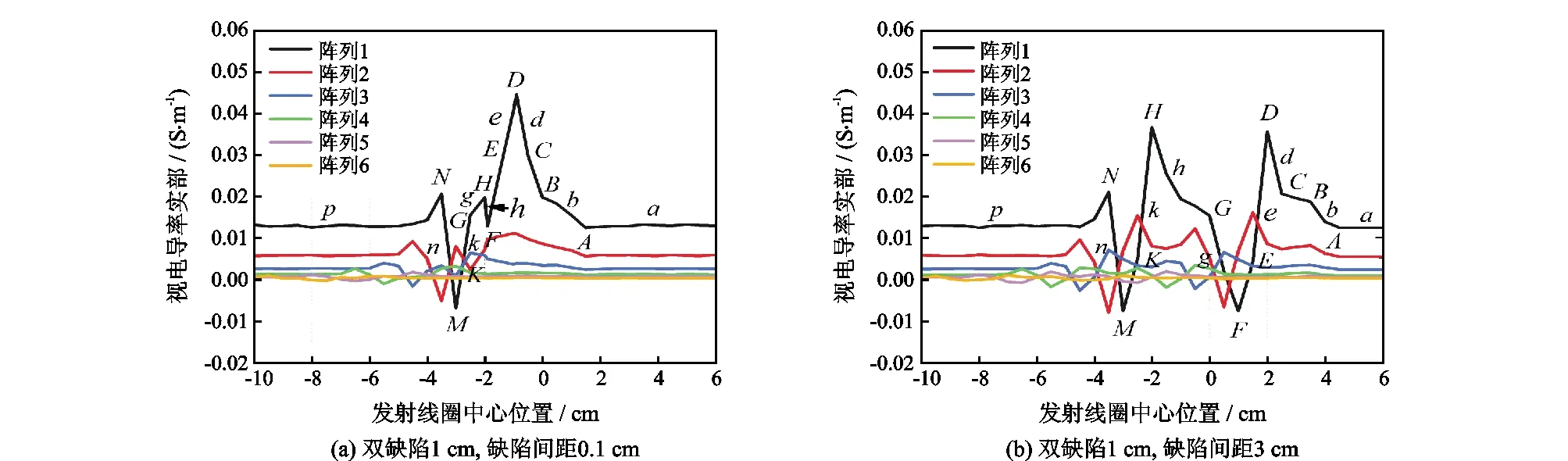

探头设计不仅要满足探测单缺陷的需求,还要能同时探测多个缺陷。为清楚描述缺陷位置,绘制双线圈系中双缺陷位置与探测仪器相对位置示意图(图5)。本文研究双缺陷大小1 cm,缺陷间距分别为0.1、0.2、0.5、1、2和3 cm时的响应规律。为清楚分析特征,绘制了双缺陷间距变化(0.1 cm和3 cm)对双线圈系测量的影响,如图6所示(图6中给出阵列1响应)。双线圈系中双缺陷间距变化响应特征与线圈系结构和缺陷的相对位置之间的关系见表3。

表3 双线圈系中双缺陷间距变化响应特征与线圈系结构和缺陷的相对位置之间的关系Tab.3 Relationship between response characteristics of double defect spacing variation and structure of coil system and relative position of defects in double-coil system

图5 双线圈系中双缺陷与探测仪器相对位置示意图Fig.5 Schematic diagram of relative position between double defects and detector in double-coil system

图6 双缺陷间距变化对双线圈系测量的影响Fig.6 Influence of double defect spacing variation on measurement of double-coil system

2.3 三线圈系单缺陷

从上述分析结果可知,双线圈系探头无法探测小间距双缺陷,且视电导率实部幅值较小,易受噪声等因素影响产生误差。为解决上述问题,笔者结合多年研究成果与经验,利用阵列感应三线圈系原理设计探测基体缺陷探头,相比于双线圈系,三线圈系中加入的屏蔽线圈可有效抵消直接耦合信号,增强来自于基体金属的信号,更适合石油管道基体金属缺陷识别。

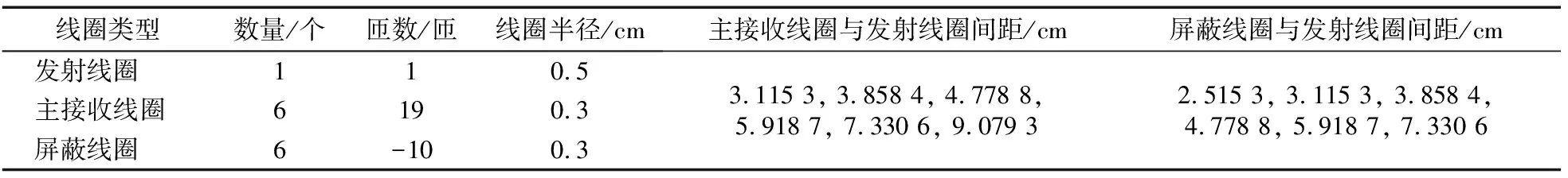

三线圈系探头参数见表4。三线圈系中缺陷与探测仪器相对位置相较于双线圈系(图3、图5),仅在收发线圈中间加入屏蔽线圈,其他结构与图3、图5相同。单缺陷大小变化对三线圈系测量的影响如图7所示(图7中给出阵列1响应)。三线圈系中单缺陷大小变化响应特征与线圈系结构和缺陷的相对位置之间的关系见表5。

表4 三线圈系探头参数设计Tab.4 Parameter design of three-coil system probe

图7 单缺陷大小变化对三线圈系测量的影响Fig.7 Influence of single defect size on measurement of three-coil system

表5 三线圈系中单缺陷大小变化响应特征与线圈系结构和缺陷的相对位置之间的关系Tab.5 Relationship between response characteristics of single defect size change and structure of coil system and relative position of defects in three-coil system

2.4 三线圈系双缺陷

利用上述探头探测间距变化的双缺陷,双缺陷间距变化对三线圈系测量的影响如图8所示(图8中给出阵列1响应)。三线圈系中双缺陷间距变化响应特征与线圈系结构和缺陷的相对位置之间的关系见表6。

图8 双缺陷间距变化对三线圈系测量的影响Fig.8 Influence of double defect spacing on measurement of three-coil system

表6 三线圈系中双缺陷间距变化响应特征与线圈系结构和缺陷的相对位置之间的关系Tab.6 Relationship between response characteristics of double defect spacing variation and structure of coil system and relative position of defects in three-coil system

经过总结归纳,可得缺陷大小、中心位置和间距计算公式,见表7。双线圈系与三线圈系可探测缺陷阵列及视电导率实部幅值变化对比见表8。

表7 线圈系缺陷大小、中心位置和间距计算公式Tab.7 Calculation formula of size,center position and spacing of defects

表8 双线圈系与三线圈系可探测缺陷阵列 及视电导率实部幅值变化对比Tab.8 Comparison of detectable defect array and amplitude of the real part of apparent conductivity between double-coil system and three-coil system

3 双线圈系及三线圈系探测缺陷机理分析

为了揭示双线圈系及三线圈系探测缺陷机理,绘制了双线圈系和三线圈系归一化后涡流图(图9和图10),箭头表示电流方向。

图9 双线圈系归一化涡流图Fig.9 Normalized eddy current diagram of double-coil system

图10 三线圈系归一化涡流图Fig.10 Normalized eddy current diagram of three-coil system

以1 cm单缺陷为例,进行机理分析:

基于法拉第电磁感应定律,通有交流电流的发射线圈T靠近导体时,会在导体内部产生涡流。

在双线圈系中,区域2的涡流围住接收线圈R,在接收线圈R产生的磁场定义为正信号;区域1的涡流在接收线圈R产生的磁场与区域2信号相反,定义为负信号;正、负信号之和为总信号。接收线圈R逐渐接近缺陷,缺陷电导率小于金属电导率,负信号减小,总信号增强;刚到达缺陷,总信号出现最大值;接收线圈R逐渐离开缺陷,缺陷导致正信号减小,总信号减小;刚离开缺陷,总信号出现最小值。

在三线圈系中,区域3的涡流围住接收线圈R,在接收线圈R产生的磁场定义为正信号;区域1的涡流在接收线圈R产生的磁场与区域3信号相反,定义为负信号;区域2的涡流在接收线圈R产生的磁场几乎被抵消,可视为零。正、负信号之和为总信号。无缺陷时,总信号为零。屏蔽线圈B逐渐接近缺陷,缺陷电导率小于金属电导率,结合三线圈系聚焦原理,相比于双线圈系,三线圈系负信号减小幅度更大,总信号增强更多;刚到达缺陷,总信号出现最大值,相比于双线圈系,最大值更大;屏蔽线圈B逐渐离开缺陷,结合三线圈系聚焦原理,相较于双线圈系,缺陷导致正信号减小幅度更大,总信号下降更多;刚离开缺陷,总信号出现最小值,相比于双线圈系,最小值更小。

4 结 论

(1)利用COMSOL软件进行建模,实现了基于石油感应测井线圈系探测石油管道金属缺陷的新方法的数值模拟,研究了缺陷大小及材料变化对视电导率实部的影响,结果表明不同间距线圈系的视电导率实部随缺陷尺寸的增加而增大,而受缺陷电导率变化影响很小;

(2)基于石油感应测井线圈系原理,设计了用于探测石油管道金属缺陷的探头,研究了单缺陷大小变化及双缺陷间距变化对线圈系测量的影响,分析归纳了线圈系响应特征与线圈系结构和缺陷的相对位置之间的关系,总结出探测缺陷大小、位置和间距的计算公式。并对双线圈系和三线圈系进行视电导率实部幅值比较,显示三线圈系幅值变化是双线圈系的2.5倍,表明三线圈系探测新方法明显优于双线圈系。三线圈系探测新方法可探测缺陷深度0.01 cm,优于现有的石油管道缺陷探测方法;

(3)通过计算绘制双线圈系及三线圈系归一化涡流图,分析响应特征与涡流和缺陷之间的相互关系,揭示了特征出现的机理。