滨海深厚填石层超深基坑止水帷幕咬合桩设计与施工

黄诗武

一、引言

钻孔咬合桩是一种新型的排桩结构,采用钢筋混凝土桩(荤桩)与素混凝土桩(素桩)相互搭接咬合,荤桩承受水土压力荷载,素桩只用于截水,这种兼做截水的支护结构于1999年底在深圳地铁一号线工程中首次使用,近年来在深圳地区越来越多的围护工程中应用。特别是在滨海深厚填石区,结合全回转施工工艺,具有良好的经济性和适用性。本文以位于深圳前海填海区某超深基坑支护为例,根据项目特点,结合试桩检测论证,及时调整设计方案,并采用新型施工工艺,取得了良好的效果,可供类似工程设计与施工参考。

二、工程概况

该项目位于深圳市前海湾东岸,项目东侧及南侧为政府规划用地,现状为空地,西侧紧邻梦海大道,北侧紧邻工程项目部,项目部为两层临时活动板房。原始地貌成因类型为海成堆积地形、海河混合堆积地形,地貌形态由西向东依次为淤泥滩、海积冲积平原。目前的场地因城市扩张而填海造地,其中大部分已变成陆地,部分区域为已建成市政设施和建筑物,场地较为平坦,地面高程在5.5~9.5m之间。

开发建设用地面积为10756.2平方米。拟建一栋约250米超高层和一栋约80米高层超甲级写字楼;基坑占地面积约1.1万平方米,拟建五层地下室,基坑开挖深度约20.1~23.6m,工程桩为钻(冲)孔灌注桩,坑底设计高程约为-14.1m。基坑轮廓整体呈长方形,东西向较长,长宽分别约为 146.5m及81.7m,周长约为450.5,基坑西侧为梦海大道,距离基坑约10m;北侧为工程项目部,距离基坑约28m,其余侧为空地,见图1工程场地位置示意图。

1.工程地质条件

根据钻探揭露,场地地层由第四系全新统人工填土层(Q4ml)、第四系全新统海陆交互相沉积层(Qmc)、第四系中更新统残积层(Q2el)、蓟县系-青白口系银湖群混合花岗岩(Jx-QbY)组成。其中,填石层在场地内分布广泛,所有钻孔均有揭露,据调查为本世纪初填海形成,堆填年限约10年,未分层碾压夯实,层顶高程-1.74~6.885m,厚度1.2~13.4m,平均厚度约7.59m。由花岗岩构成,岩芯呈块状及短柱状,填石直径10~60cm为主,见最大直径1m,坚硬岩为主,强度高。空隙由粘性土充填,含量约10%~40%不等,钻进过程中大部分钻孔存在漏水现象。见表1主要地层及计算参数。

表1 主要地层及计算参数

2.水文地质条件

地表水与填土层中的地下水存在水力联动,连通性较好,一般情况下为地下水补给河水,涨潮时或其他高水位时河水补给地下水。

场地地下水类型主要有孔隙潜水、承压水和基岩裂隙水。第四系全新统人工填土层分布广泛、连续,地下水类型为孔隙潜水;其中素填土为弱含水,弱~中透水层;填石层为强含水,强透水层。

场地地下水埋深较浅,详细勘察期间实测地下水位高程2.79m~4.50m,平均3.7m;参考工程区附近已有工程勘察资料中的地下水资料,本场地地下水位年变化幅度为0.5~2m。

地下水主要补给来源为大气降水和海水,砂层中承压水与海水具有良好的水力联动。地下水的排放以径流为主;在雨量集中季节,地下水自东向西方向排入大海;旱季地下水位低于海平面时,则接受海水补充。

三、止水帷幕方案的论证选择

本工程场地地质条件复杂,分布填土层、淤泥等软弱地层,以及深厚填石层、砾砂等强透水层。基坑深度大、施工工期长,安全等级高,如何选择有效的止水方案是本项目基坑支护设计需要重点考虑的问题。原设计方案采用“冲(钻)孔灌注排桩+桩间高压旋喷+三道内撑”方案,排桩采用Φ1200@1500钢筋砼灌注桩,桩间采用Φ700@1500双管高压旋喷进行止水,旋喷桩尖穿过砾砂层和淤泥质砂层进入残积土层,入坑底下不少于3.5m。

旋喷桩体进行工艺性成桩试验和注水渗透试验,试桩数量各3根。在试桩施工过程中,一直无法解决高压旋喷在填石层中的成孔和旋喷注浆问题,主要表现为:(1)成孔困难且钻杆容易偏移、卡钻、埋钻。(2)注浆过程中出现跑浆、不返浆等情况,每米水泥用量达到480~600千克。选取3根试桩钻孔注水渗透试验情况见表2,各试段基本无法满足规范规定的渗透系数K≤1.0x10-5cm/s的要求。

表2 注水渗透试验成果表

经试验表明,灌注排桩+桩间旋喷止水方案施工难度大、耗材多,却达不到满意的止水效果,无法形成合格的止水帷幕。因此,设计及时调整方案,采用钻孔咬合桩方案,具体配置为Φ1200@900,素混凝土桩采用C20常规混凝土,施工机械采用徐州盾安DTR2005H全回转全套筒钻机。

四、全回转全套管钻孔咬合桩施工特点

1.咬合桩的施工工艺

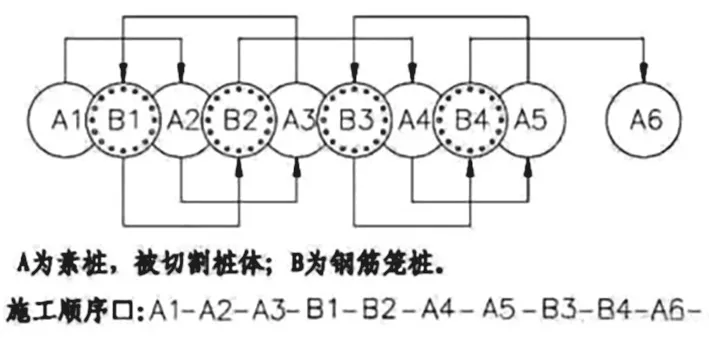

先施工素桩A1、A2、A3,第一根素桩采用砂桩填实,然后在相邻两素桩间切割成孔施工荤桩B1、B2,按此原则从左至右类推,其施工顺序为 A1→A2→A3→B1→B2→A4→A5→B3→B4→A6……,见图2咬合桩施工顺序图。由于采用强切割工艺,全回转全套管施工不必考虑素桩混凝土强度问题,现场可根据实际工程进度调整施工顺序。

图2 咬合桩施工顺序图

2.全套管全回转机施工原理

利用转机的回转装置使钢套管边回转边压入,同时利用抓斗、冲击锤挖掘取土或旋挖钻取土,直至套管下至桩端持力层为止。挖掘完毕后立即进行深度和垂直度测量,然后清除虚土,成孔后将钢筋笼放入,最后灌注混凝土成桩。

3.全套管全回转咬合桩施工工艺特点

(1)素桩采用常规混凝土代替超缓凝混凝土,降低了对混凝土的要求,节约成本。而且,通过采用硬切割工艺,不必考虑A桩混凝土强度问题,避免了因A桩混凝土强度过高导致无法施工B桩咬合施工的缺陷。

(2)当遇到较坚硬的地下障碍物时,全回转钻机成孔过程中可直接清除地下岩层和障碍物,实现一次成孔,特别适用于本场地分布大面积而且深厚的坚硬填石层土质情况。

(3)无噪音、无振动,安全性能高。

(4)无泥浆作业,场地干净无污染,同时避免了泥浆掉入混凝土中影响桩身质量问题。

(5)施工时可直观地判别地层及岩石特性。

6.钻进速度快,对一般土层可达到14 m/h左右。

五、检测、检测情况

通过及时调整设计方案,以及对各施工关键技术点的控制,本工程咬合桩基桩质量得到较好控制,通过超声波检测、钻孔抽芯检测、注水渗透试验和开挖验收,咬合桩全部合格,满足了基坑支护和止水要求。

本工程检测项目包括周边道路及房屋沉降检测、水位监测、桩顶水平及沉降监测、桩身测斜检测、支撑立柱沉降监测、支撑应力监测、基坑底部位移及隆起量监测。通过对施工监测数据的分析可知,各监测项目的最终实测值均未超出设计要求的预警值和控制值,在施工过程中未发生异常变形或突变。

六、结论与建议

本项目在滨海区含有深厚填石层的条件下开挖基坑及基础施工,其中的关键控制因素是止水帷幕的合理选用,灌注桩+桩间高压旋喷止水帷幕等常规止水方案难以满足本项目基坑止水防渗要求,最终采用的钻孔咬合桩支护兼止水帷幕方案,同时匹配全套管全回转施工工艺取得成功,可在类似区域深基坑支护工程和桩基工程设计与施工方面提供借鉴。