贝雷梁支架稳定性监测及预警

李梦晨,赵瑜隆*,董飞,高培成,赵之仲

1.山东交通学院 交通土建工程学院,山东 济南 250357;2.上海市城市建设设计研究总院(集团)有限公司,上海 200120;3.山东省路桥集团有限公司,山东 济南 250014

0 引言

贝雷梁支架结构简单,力学性能稳定,施工简便,安全可靠,可重复利用,是整体现浇连续箱梁施工中的主要支撑结构[1-4],广泛应用于桥梁建设中[5]。贝雷梁支架的强度、刚度、稳定性及变形直接影响混凝土浇筑过程中的施工安全[6],导致实际桥梁工程中因支架失稳坍塌发生重大安全事故。因此,对贝雷梁支架稳定性进行实时监测及预警成为当前桥梁工程施工安全问题的主要研究方向。

我国对贝雷梁支架的稳定性展开了广泛研究。李自林等[7]采用Midas Civil软件建立空间有限元模型,计算和分析贝雷梁支架稳定性;赵常煜[8]采用ANSYS软件评估贝雷梁支架的稳定性与结构的承载力;赵常煜[9]通过在关键截面的钢管上布设外贴式钢弦应变计监测钢管应变变化,判断贝雷梁支架的稳定性;周笔剑[10]采用TCQN-5A型桥梁挠度测试仪对支架竖向挠度实现二维测量;钟胜华等[11]基于ZigBee技术设计了一种贝雷梁桥位移监测系统,可监测贝雷梁最大竖向挠度。

目前对贝雷梁稳定性的分析大多基于有限元模型,未将数值模拟结果与实际工程结合,监测贝雷梁稳定性的手段单一,监测频率较低,监测对象局限于平面应力、应变或竖向位移,无法测得三维空间内贝雷梁的变形数据,进而确定预警阈值,无法及时对贝雷梁的失稳、坍塌等做出预警,不能保障施工人员和在建桥梁的安全。

本文将内置陀螺仪的9轴姿态角度传感器安装在相应的变形监测点,利用传感器实时传输的角位移快速、便捷、高效地反馈支架变形在时空域的分布。通过对比数值模拟结果与实测数据,提出贝雷梁支架稳定性的实时监测方法,据此建立贝雷梁失稳预警体系,避免发生支架坍塌等安全事故。

1 贝雷梁竖向变形的数值模拟

1.1 工程背景

某高速公路项目共设11条匝道、1条连接线,本文研究的贝雷梁支架是互通C匝道3#桥第1孔现浇箱梁混凝土施工时的临时设施。

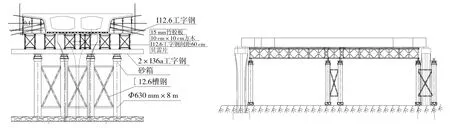

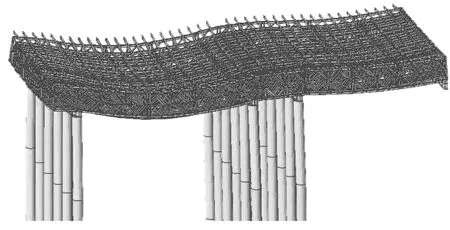

贝雷梁采用条形扩大基础、大直径钢管立柱(直径为630 mm)和贝雷梁支架设计,钢筋立柱之间采用槽钢横联,在横联间设剪刀撑槽钢连接,在每排钢管柱顶部设双拼I36a工字钢作为枕梁,2根工字钢沿拼接缝焊接[12],在横向工字钢顶面架设贝雷梁作为纵向主梁,纵向贝雷梁上部沿桥横向设置I12.6工字钢分配梁,在横向工字钢分配梁上安装底托搭设碗扣支架作为脱模构件,贝雷梁顶部采用外径48 mm,壁厚3.5 mm碗扣式满堂式支架,如图1所示。

a)横断面 b) 立面图1 贝雷梁支架示意图

由图1可知贝雷梁支架具有一定的对称性,因此在后续的数值分析及数据处理中,仅取此贝雷梁支架的前半部分进行研究。

1.2 有限元模拟

1.2.1 贝雷梁有限元模型

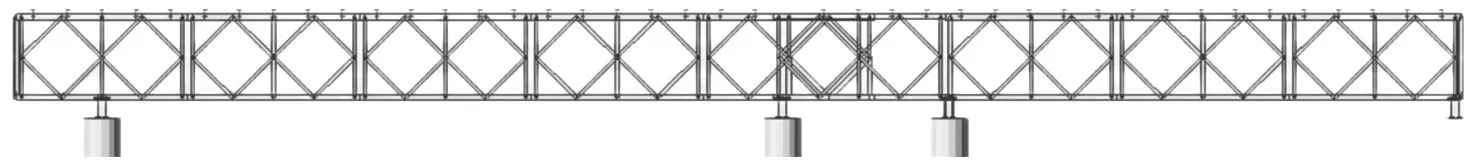

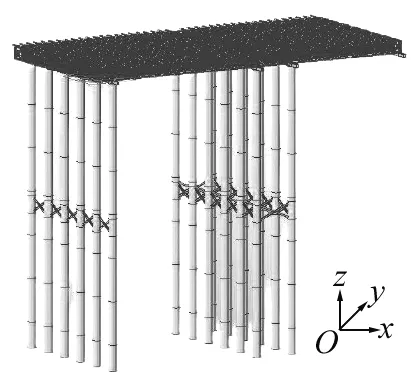

采用Midas-Civil软件建立支架有限元模型,采用梁单元形式模拟支架在实际荷载中的荷载效应[13-14],所建模型如图2、3所示。

图2 贝雷梁立面模型

图3 支架模型

1.2.2 贝雷梁变形

1.2.2.1 主要计算参数

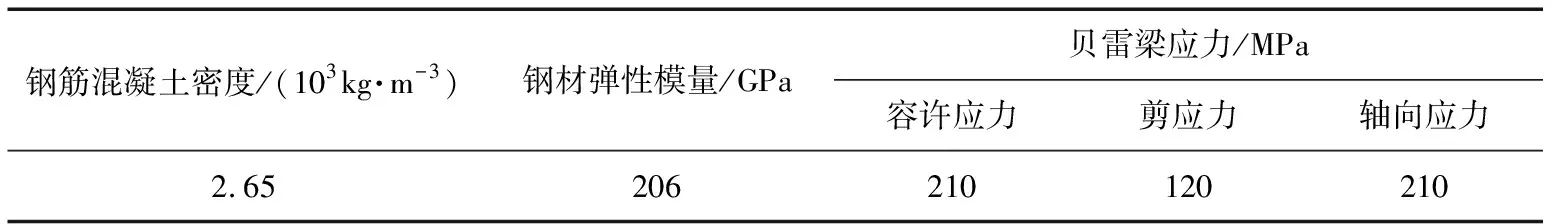

数值模拟所需材料参数见表1。施工人员、施工料具运输、堆放及模板面荷载均为2.5 kN/m2。

表1 数值模拟材料参数

1.2.2.2 贝雷梁支架变形

根据材料参数、荷载参数等,计算模板及支架等的自质量、新浇钢筋混凝土质量荷载,以及施工人员、施工料具运输、堆放荷载等现浇梁施工过程中支架所需承受的荷载,利用Midas计算得到贝雷梁支架变形图,如图4所示。

图4 贝雷梁变形模型

由图4可知:现浇箱梁施工过程中贝雷梁发生明显竖向变形。由Midas-Civil软件计算可得,2根钢筋立柱间的跨中位置产生最大竖向位移为14.88 mm。

2 传感器

2.1 9轴姿态角度传感器

采用9轴姿态角度传感器,其数字滤波技术能有效降低测量噪声,提高测量精度。传感器内部集成了高精度陀螺仪、加速度计、地磁场传感器等,采用高性能的微处理器配合动力学解算与卡尔曼动态滤波算法,可快速求解当前的实时运动姿态[15]。高精度陀螺仪具有定轴性和进动性:定轴性使陀螺仪在高速旋转中具有动量矩H,不受外力矩作用,自转轴沿相对惯性空间保持方向不变;进动性使陀螺仪能够检测旋转轴在加速度作用下产生的夹角,结合加速度的变化精确定位三维坐标下物体的位置。陀螺仪的集成使得9轴姿态角度传感器能够稳定传输数据,以1 min为监测间隔,全天候实时监测三维坐标内当前运动状态下的角位移,反映支架变形在时空域的分布,为支架预警提供数据。

2.2 监测点

为防止支架失稳坍塌,根据竖向变形的位置分别在2个钢筋立柱柱顶、2个跨中位置布置测点,并在贝雷梁相应位置安装传感器,实时监测整个施工过程中贝雷梁支架的变形。监测点布置如图5所示(图上1、2、3、4位置)。各监测点的变形结果如表2所示。

图5 监测点布置图

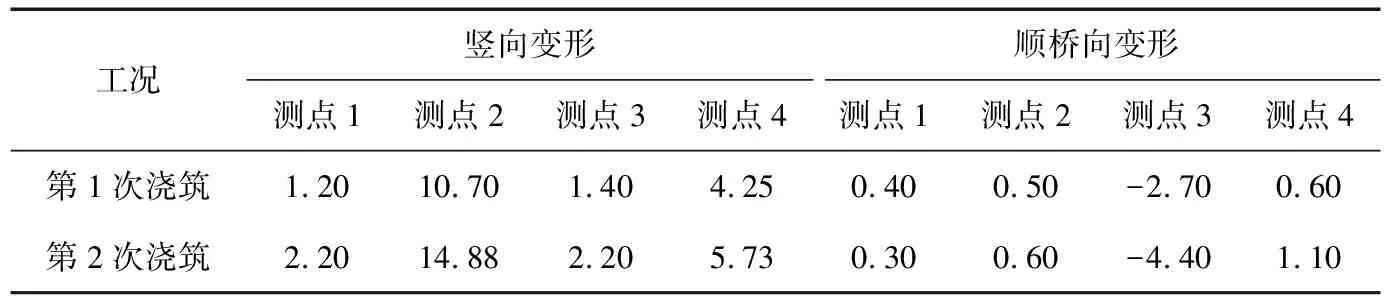

表2 各监测点竖向及顺桥向变形> mm

由表2可知:连续2次浇筑后,每个测点在竖向及顺桥向方向均产生不同程度的变形,贝雷梁支架的竖向变形远远大于顺桥向变形,因此主要研究竖向变形,顺桥向变形可忽略不计。测点2即2钢筋立柱跨中位置竖向变形最大,且远大于其余监测点的竖向变形。将跨中位置2视为整个贝雷梁支架最脆弱点,并将测点2作为贝雷梁竖向变形的代表位置进行分析。

根据图5所示监测点的位置,在某高速公路项目C匝道3#桥第1孔贝雷梁支架相应位置安装传感器,结合图4及表2,在贝雷梁支架最脆弱点安装2#传感器,其两侧分别安装1#、3#传感器。

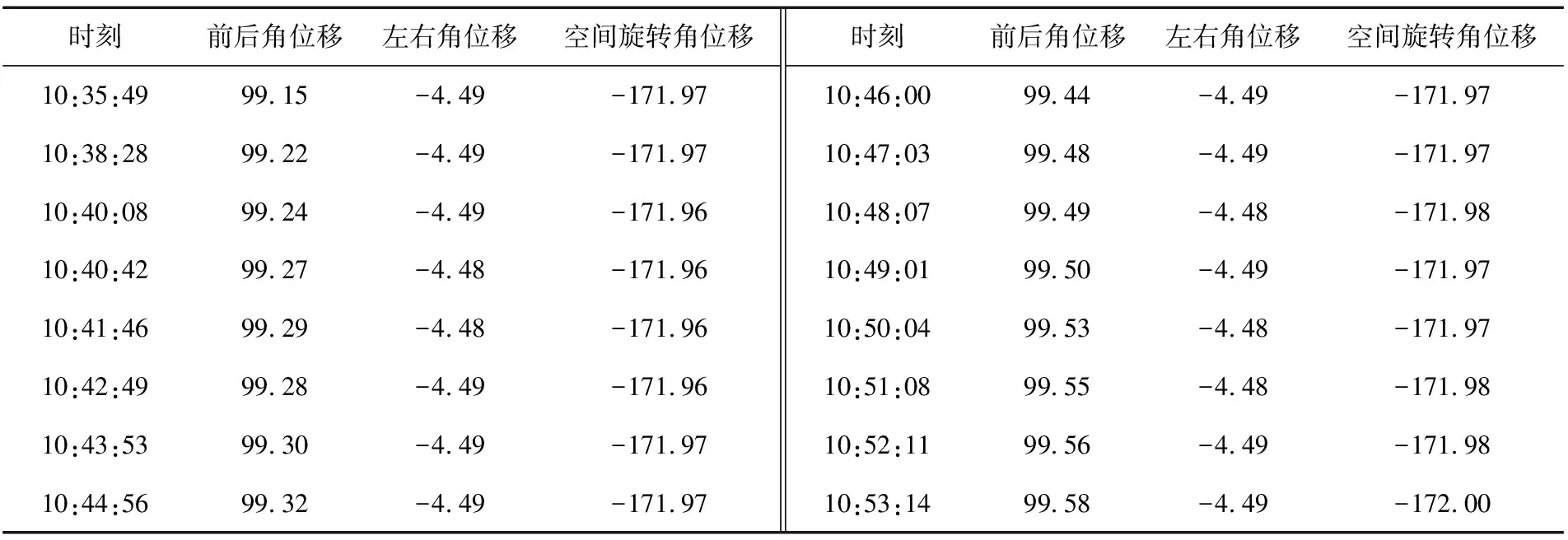

3 监测数据处理

在连续箱梁支架现浇施工中,从支架预压开始到混凝土浇筑完成[16-17]各环节的施工时间均大于24 h,而9轴姿态角度传感器监测间隔为1 min,仅能反映贝雷梁支架的微观变形,无法体现宏观上的变形。因此,在连续箱梁支架现浇施工中,以24 h为监测频率,分析贝雷梁上各传感器反馈的角位移。根据9轴姿态角度传感器的监测频率,每分钟可实时反馈1个角位移,1#传感器监测的部分角位移见表3。

表3 不同时刻1#传感器的角位移 °

根据Midas的数值模拟结果,贝雷梁在竖直方向发生较大变形,其他方向的变形远小于竖向变形。本文研究贝雷梁竖向变形及传感器的前后动态。

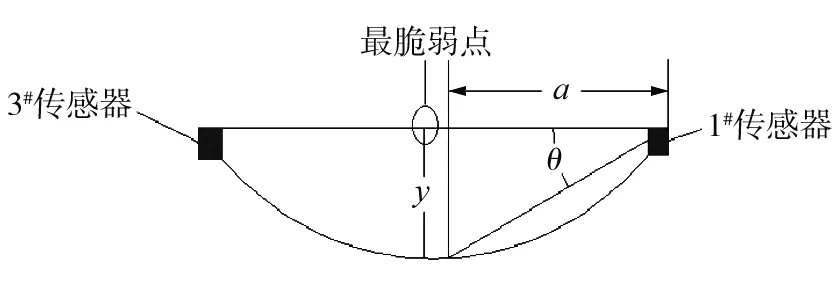

角位移通过换算可得贝雷梁的竖向变形。计算原理如图6所示,计算公式为

图6 竖向变形计算示意图

y=atan(Δθ),

(1)

式中:y为桥梁挠度,a为传感器至跨中距离,Δθ为传感器所测角位移变化。

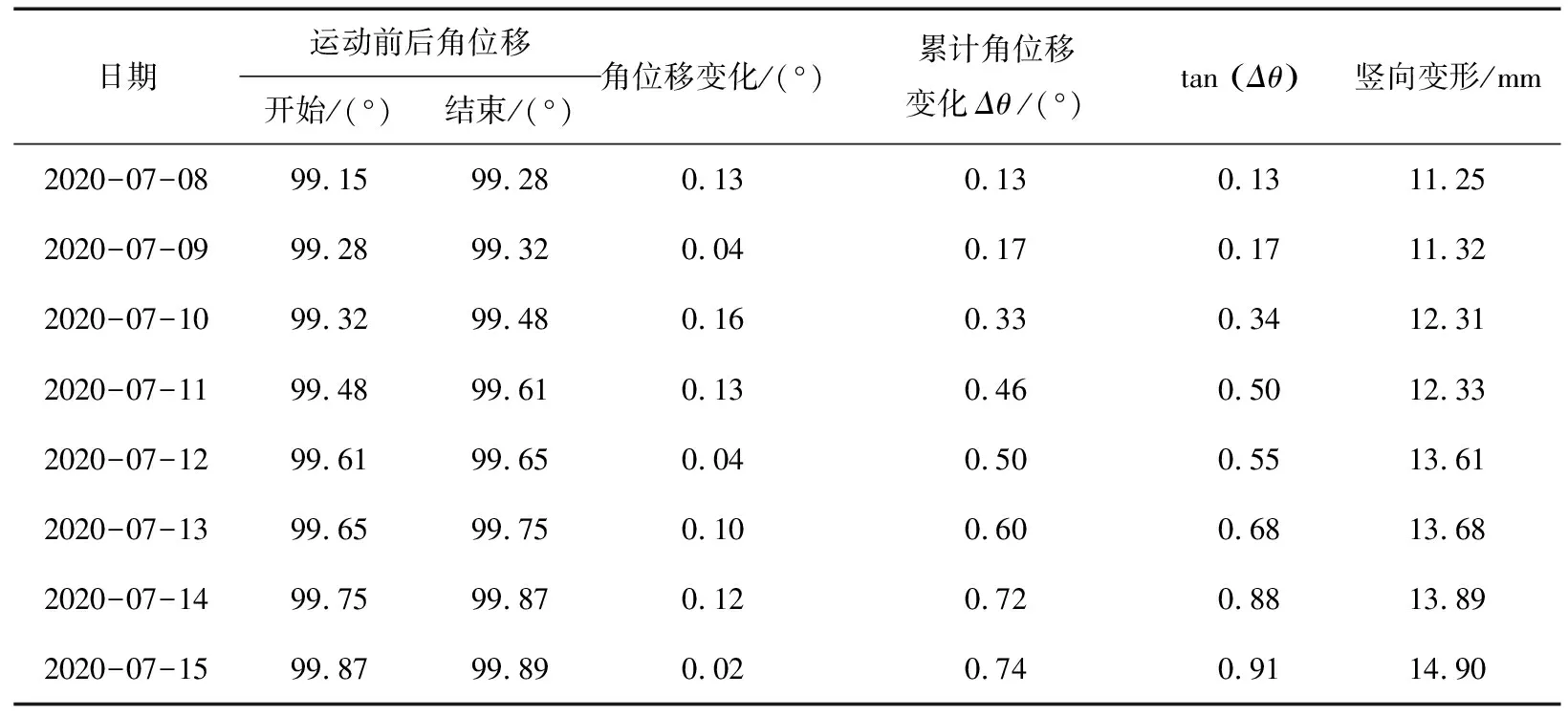

根据贝雷梁最脆弱点左/右任一传感器的角位移换算得其竖向变形,结果如表4所示。

表4 贝雷梁的竖向变形

由表4可知:换算得到的最大竖向变形为14.90 mm,与Midas数值模拟计算得到的最大变形14.88 mm非常接近。因此,可根据传感器实时测得的角位移,利用式(1)得到精确的竖向变形。

4 贝雷梁稳定性预警体系

采用9轴姿态角度传感器可实时监测空间范围内贝雷梁的角度变化,利用变形公式可以计算得到贝雷梁的相应变形。根据规范设置预警阈值,通过比对阈值与实际变形,对贝雷梁的过度变形进行预警,防止支架坍塌等安全事故的发生[18]。

4.1 预警阈值

根据文献[19]可知箱梁的最大挠度为L/400(L为梁的计算跨度),本箱梁的最大竖向变形不能超过L/400即28.15 mm,由式(1)根据极限竖向变形28.15 mm推算得出极限角位移为±0.286 5 °,即传感器所测极限角位移动态变化为±0.286 5 °。因此,将贝雷梁稳定性预警阈值设为±0.286 5 °。

4.2 预警系统

根据预警阈值建立预警系统。预警系统包括硬件系统与软件系统2部分[20]。其中硬件系统包括9轴姿态角度传感器系统及警报系统,软件系统包括数据处理系统及变形监测平台[21-22]。安装在贝雷梁上的传感器将实时检测的角位移反馈到主控室的计算机,通过数据处理系统计算得到角位移动态差,并与预警阈值0.286 5 °进行比较,可以判断某时刻贝雷梁的变形是否存在失稳坍塌的危险。一旦角位移动态变化无限接近预警阈值[23-25],主控室内的计算机立即启动报警系统,提醒现场安全员注意贝雷梁支架的变形,及时调整作业或将有关施工机具及人员撤离施工现场,防止安全事故的发生[26]。

5 结论

1)采用Midas对贝雷梁支架的变形进行数值分析,计算贝雷梁在荷载作用下的竖向变形及顺桥向变形,但计算结果理想化,不能准确反映贝雷梁在实际工程中的受力情况与实际荷载作用下的变形。

2)集成陀螺仪的9轴姿态传感器能够弥补现有支架变形监测设备的缺点,测得三维空间内的角位移,方便、快速、高效、实时地反馈支架变形在时空域内的分布。

3)将传感器实时测量的角位移,根据桥梁变形公式换算后得到竖向变形,将其与Midas数值模拟后的结果进行对比,可反映贝雷梁支架的变形。

4)设置预警阈值与支架失稳警报系统,能够在贝雷梁支架失稳坍塌前及时预警,减少安全事故发生率,保护施工人员及桥梁安全。