预拉伸对6082铝合金时效组织与性能的影响

刘兆伟,王东辉,黄 健,陈 利,潘 岩,马龙飞

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6082铝合金是Al-Mg-Si系铝合金,Mn、Mg等含量较高,有明显的停放效应,降低人工时效强化效果,有研究结果表明,时效前预拉伸处理延缓合金自然时效过程,可提高合金的强度[1,2]。本实验通过在常温下对不同时效制度及不同预拉伸量的6082铝合金进行力学性能检测及金相组织观察,分析预拉伸量对合金力学性能的影响,为6xxx系铝合金预拉伸生产及加工形变提供参考依据。

1 实验材料及方法

1.1 试验材料的准备

选用3mm厚的6082铝合金中空型材,并加工成30mm宽×200mm长的坯料。实验材料合金成分(质量分数,%)为,Si 0.95~1.05,Mg 0.90~0.95,Fe 0.20,Cu 0.05,Mn 0.45~0.55,Cr 0.05,Ti 0.05,Zn 0.05,Al余量。坯料经过525℃×1h固溶淬火后,使用拉伸试验机进行不同预拉伸变形处理(变形量0.0%~6.5%),再进行人工时效,表1为具体试验方案。

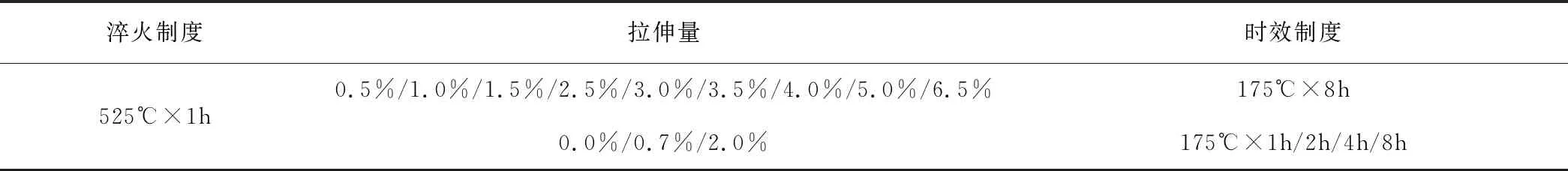

表1 试验方案

2 结果与分析

2.1 预拉伸对显微组织的影响

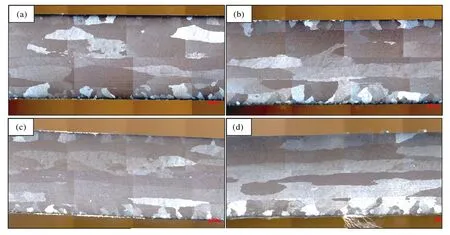

图1为0.0%、2.0%、4.0%及6.5%的6082铝合金进行纵截面的金相组织。实验材料原始状态为形变与再结晶的混合组织,经过重新固溶时效后晶粒沿着形变方向长大,纵截面下为扁平晶粒。随着预拉伸量的增加,预拉伸处理后的晶粒组织沿着预拉伸的方向逐渐伸长,这是由于预变形后的时效,合金主要发生回复过程。而未经预变形的合金,时效后基体仍为淬火后的再结晶组织。当加入的形变量致使发生塑性变形时,基体内部有大量位错开动,一方面产生加工硬化提高强度,另一方面增加人工时效析出相形核位置,可提高时效强度[3-5]。

(a)0.0%;(b)2.0%;(c)4.0%;(d)6.5%

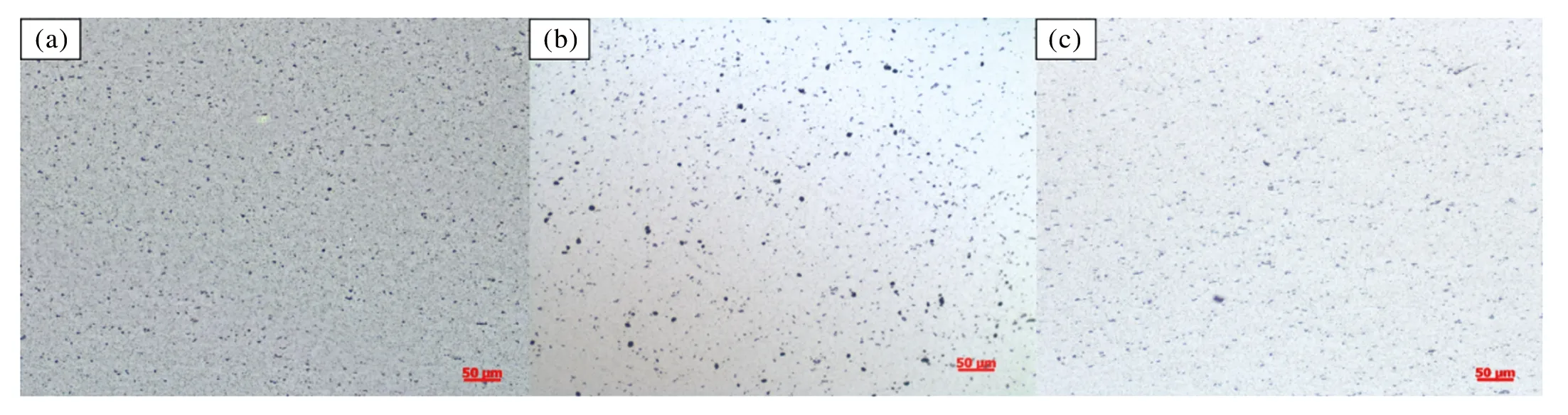

图2所示为不同预拉伸处理后的金相显微照片。由图2(a)可见,合金经固溶处理后未预拉伸的固溶态主要由大量弥散相和第二相所组成。对比图2(b)(c),经预拉伸处理后的T6时效态组织中黑色第二相数量较未预拉伸处理后的多,且分布均匀。这是由于6082合金在预拉伸过程中会有更多的β″相晶核形成,当后期经过时效处理后从而使合金形成更多其细小的析出强化相[6]。

(a)未预拉伸(固溶态);(b)未预拉伸(时效态);(c)2.0%预拉伸(时效态)

2.2 预拉伸量对力学性能的影响

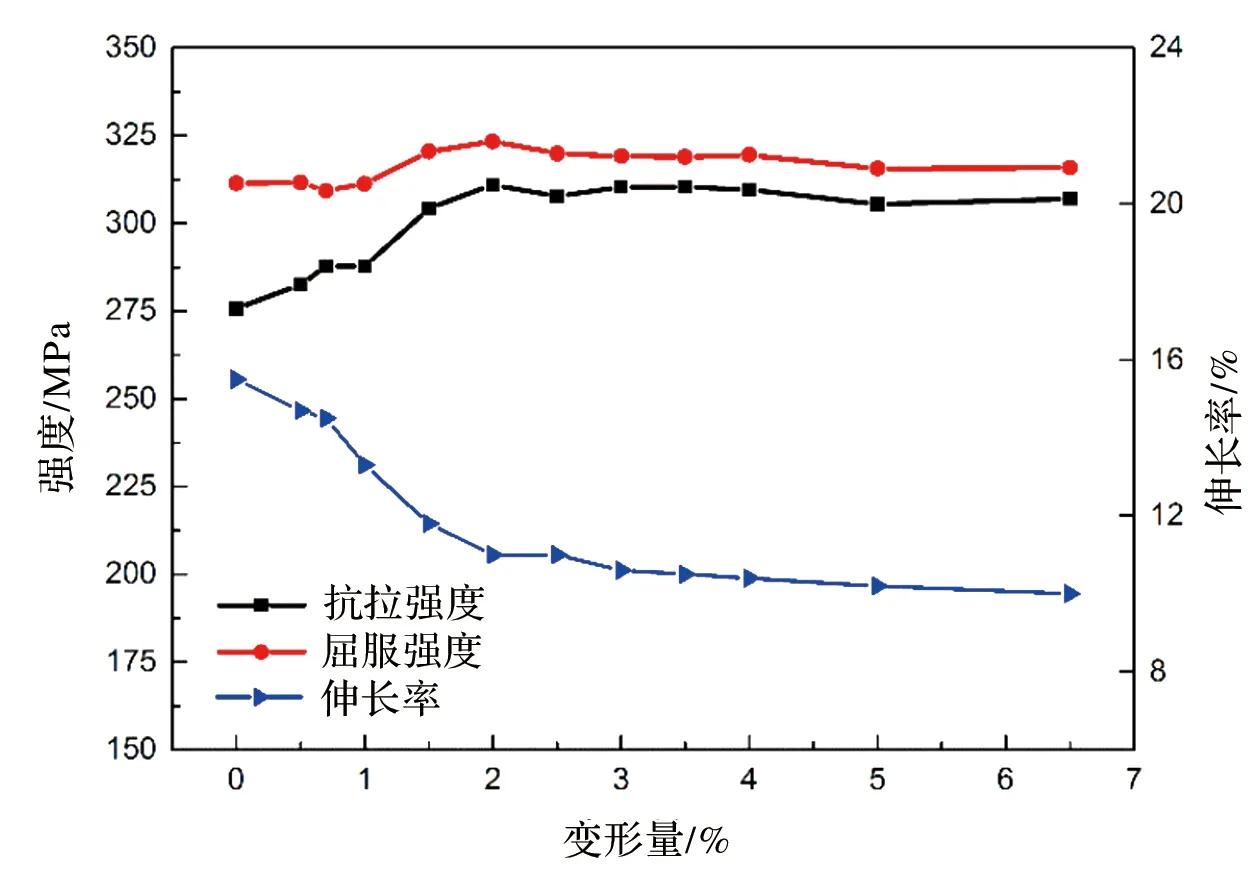

由图3可以看出,随着预拉伸量的增大,实验材料的屈服强度和抗拉强度呈先升高再小幅度降低的趋势,屈服强度从未经过预拉伸的275.7MPa快速升高到2.0%预拉伸量的311MPa,之后屈服强度缓慢降低;抗拉强度在预拉伸量1.0%以内变化不大,继续提高变形量到2.0%时,抗拉强度快速升高到323.3MPa,之后缓慢下降,预拉伸量5.0%之后抗拉强度保持不变。预拉伸量从0%到2.0%,位错的密度增量较大,而接着加大预变形程度,位错密度会持续提高,但过饱和固溶体中的溶质原子浓度是固定的,富集溶质原子的气团增加幅度减小,强化析出相数目的增加幅度也减小,因此强度的增量也随之减少。

图3 不同预拉伸量下的力学性能

伸长率总体呈下降趋势,先从未经过预拉伸的15.5%缓慢降低到预拉伸量为2.0%时的11.0%,随后开始缓慢下降。这是由于预拉伸量使合金晶粒或晶界处局部应力集中,当应力大于理论断裂强度,该处的原子键就会断裂,从而形成微裂纹,而且局部应力集中也可形成位错,位错运动遇到晶界或者第二相塞积形成裂纹尖端,从而对材料组织造成损伤,降低合金强度和伸长率[3]。变形量大的状态延伸率较低,预拉伸处理牺牲了合金的塑性造成了延伸率的下降,而在时效进行到中后段延伸率的变化不明显。

2.3 不同时效时间与不同预拉伸量对力学性能的影响

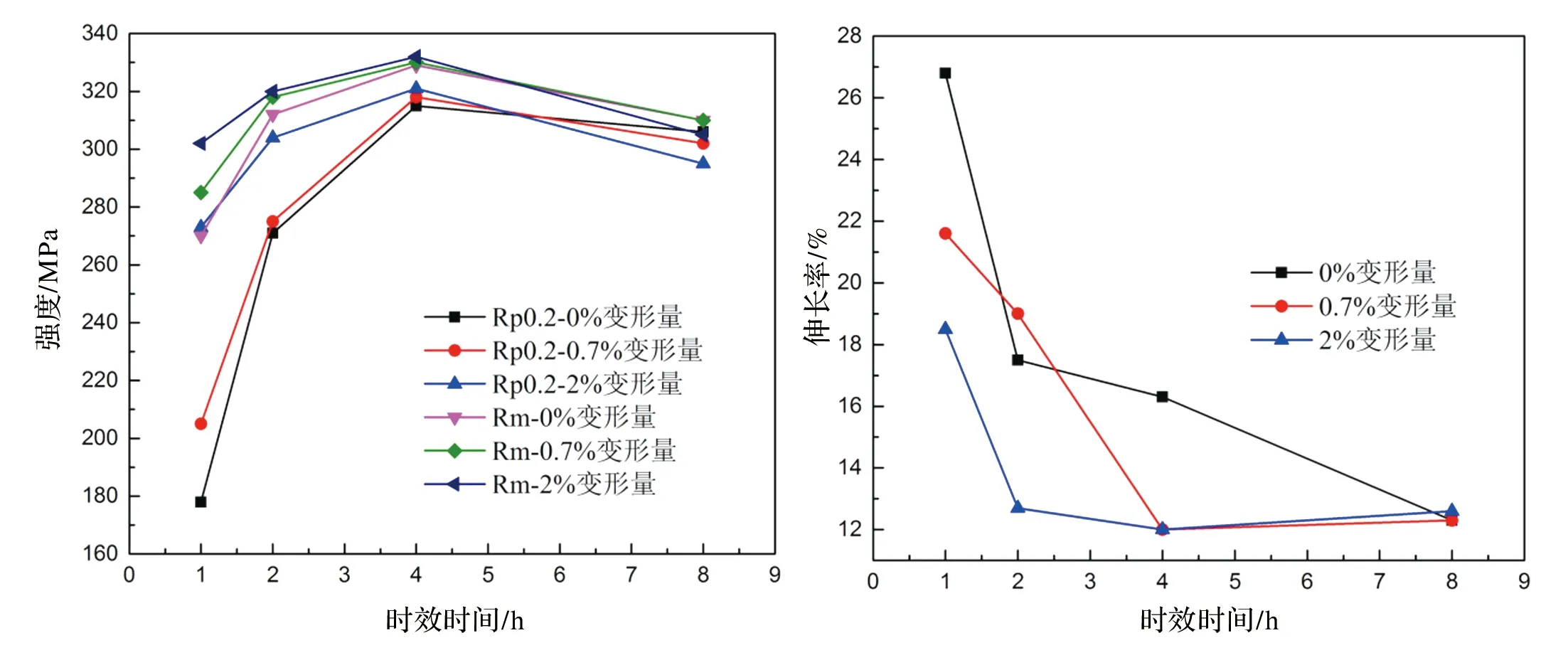

图4为不同时效时间与不同预拉伸量对力学性能的影响。可以看出,不同预拉伸量的试样经过不同时间的时效后,抗拉与屈服强度均呈先升高,在时效4h后降低的趋势。并且峰值强度过后,预拉伸量与强度变化趋势呈反比;伸长率随着时效时间的增加呈降低趋势。在本实验范围内,不同拉伸量到达人工峰时效的时间无明显差异,所有级别预拉伸量达到峰值屈服强度的时间发生在大约时效4h时,表明预拉伸水平不影响材料在175℃时达到峰值强度的时间。

图4 不同时效时间与不同预拉伸量下的力学性能

预变形后再进行人工时效的合金与仅进行人工时效的强化机制不同,人工时效合金的主要强化机制为析出强化,而引入预变性后,合金的强度主要来源于析出强化和位错强化。6xxx系铝合金的时效析出序列为,G.P区→β″→β′→β(Mg2Si) 。β″一般优先在位错处形核,由于预变形引入位错,给β″相提供了有效的形核位置,从而使β″相形核数目增加[5]。同时淬火后的过饱和固溶体中的溶质原子浓度较高,位错密度增加后,溶质原子与位错交互作用,在位错周围富集形成的气团数目也相继增加,这些富集溶质原子的气团也是β″相的核心[6]。随预变性量的增加,合金中β″相愈弥散、愈细小,从而在时效4h内合金的强度提高。由于预拉伸改变了合金内的位错密度,因此在后续的时效处理时会带来很大的影响,析出相析出带来的时效强化和由于位错回复带来的软化会相互作用,这可能会是后期相同时效条件下,经预拉伸的试样强度和屈强比降低的原因[7,8]。

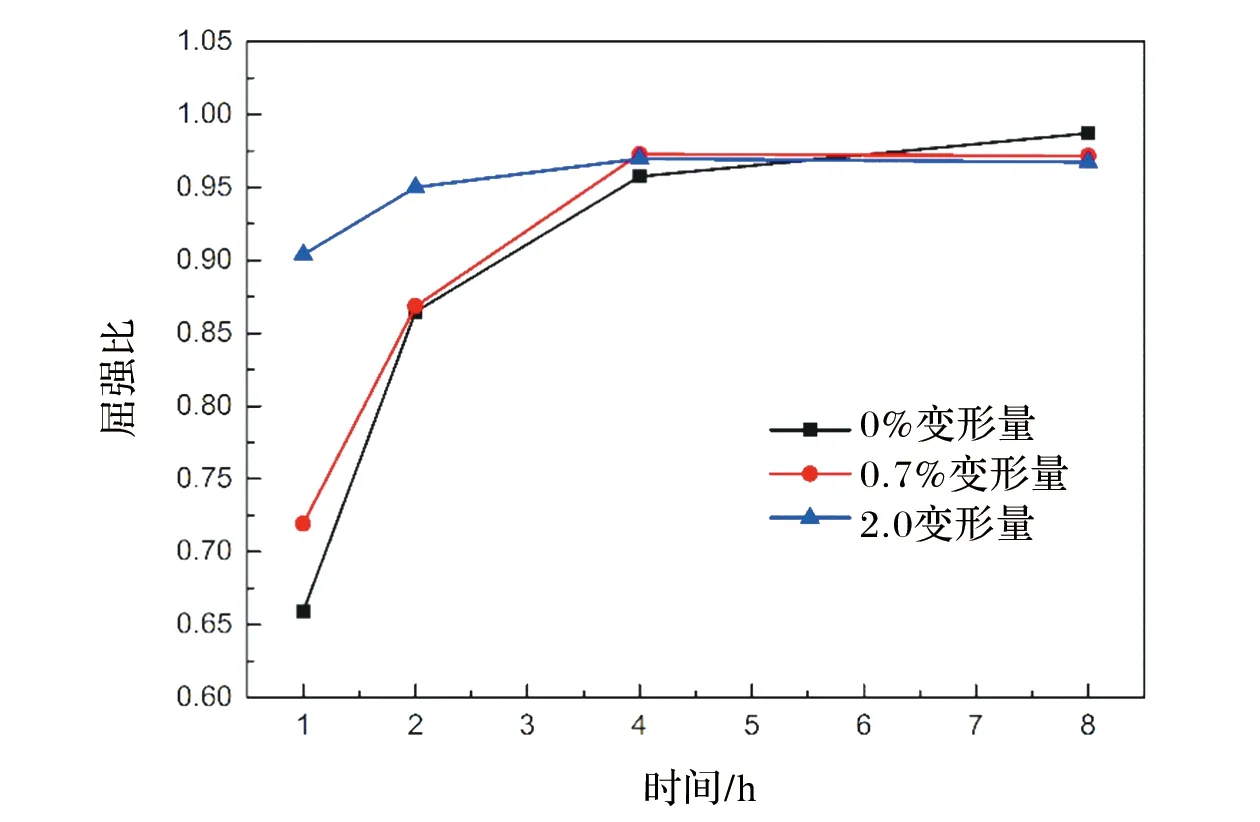

图5为施加不同预拉伸量后不同时效温度下屈强比变化曲线。随时效时间的延长,屈强比逐渐升高且逐渐变缓。在相同时效条件下,预拉伸量超过0.7%后,第二相颗粒对位错运动的阻碍作用导致屈服强度升高幅度大于抗拉强度,即屈强比随预拉伸量的增大而升高[9]。

图5 不同时效时间与不同预拉伸量下的屈强比

3 结论

(1)经2%预拉伸处理后的T6时效态6082铝合金组织中黑色第二相数量较未预拉伸处理后的多,且分布均匀。

(2)随预拉伸变形量的增加,6082铝合金晶粒沿着形变方向被拉长。当预拉伸变形量达到弹性变形后屈强比有明显提升,但随着时效时间延长到后期,经预拉伸处理的强度和屈强比降低。

(3)预拉伸变形量由0.0%到2.0%时,6082铝合金强度值随预拉伸量增加而升高,屈服强度由275.7MPa快速升高到311MPa,但伸长率下降;当预拉伸变形量由2.0%至6.5%时,强度值和伸长率呈缓慢下降并最终趋于平稳。