低温退火对CuAlMnNi记忆合金晶粒异常长大及超弹性的影响

李赵明,陈忠家,许智鑫,张 迪

(合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

一直以来,形状记忆合金(Shape Memory Alloy, SMA)都是功能材料领域的研究热点之一,目前已经开发出10多个系列50多个品种,广泛被应用于生物医疗、航天航空、机械制造以及土木建筑等领域[1-2]。但是目前商用的大多数记忆合金仍属Ni-Ti系,其高昂的原料成本和复杂的加工工艺,使得很难在市场中大规模普及。Cu基SMA是Ni-Ti基记忆合金理想的替代材料,但目前仍存在着易发生晶界开裂、超弹性应变低以及残余应变大等诸多问题[3-4]。在例如牙齿矫正器和指甲矫正器以及房屋抗震构件等[5-7]超弹性应用中就会因为Cu基SMA的相关性能达不到要求而使用Ni-Ti基SMA,因此想要利用Cu基SMA的成本等优势来研制替代Ni-Ti基SMA的材料,就需要进一步提高Cu基SMA的超弹性性能。

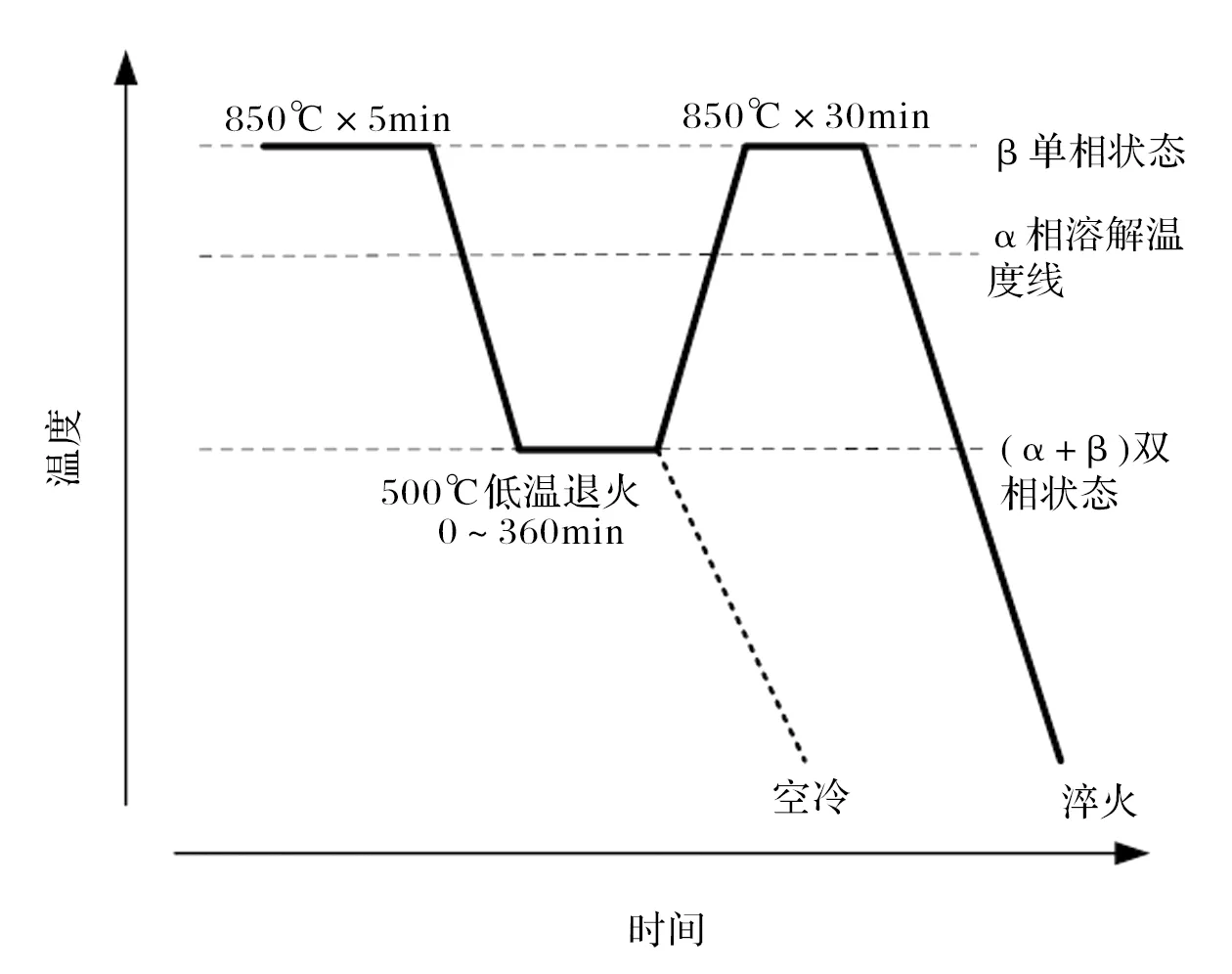

有研究表明[8-10],提高Cu基SMA的晶粒度(晶粒尺寸与试样厚度或直径的比值)可以显著提高其超弹性性能,同时其残余应变也可以得到明显降低,进一步的研究表明合金在应力诱发马氏体相变过程中受到晶界的阻碍作用降低了,有利于马氏体/母相界面移动[3],因此宏观上呈现更大的超弹性应变。2013年,Omori等[11]开发了应用于Cu基SMA的循环热处理(Cyclic Heat Treatment, CHT),这是一种可以诱导晶粒发生异常长大的方法,合理运用可以获得大尺寸的单晶合金,从而使得SMA的超弹性等性能大为改观,因此受到研究人员的广泛关注,此后大量学者围绕CHT工艺诱导晶粒异常长大方面做了研究。2016年,Omori等[12]在Fe-Mn-Al-Ni合金中通过CHT工艺制备的试样,其超弹性可以达到8%左右,已经达到甚至超过Ni-Ti基SMA的水平;刘记立等[13]在柱状晶CuAlMn合金中通过CHT工艺制备的试样,其最大超弹性可以达到6.8%左右,并且其疲劳寿命有了显著提高。由此来看晶粒异常长大是提高Cu基SMA超弹性的一种有效方法。CHT工艺一般包含图1中低温退火和高温过程,其主要利用合金在低温退火和高温退火过程中的往复循环而发生β(α+β)相变,从而重复诱导发生晶粒异常长大过程。低温退火是CHT工艺中的重要阶段,本文期望通过对低温退火时的晶粒异常长大现象的研究,进一步调控CuAlMnNi记忆合金的微观组织,最终达到大幅度提高CuAlMnNi记忆合金超弹性的目的。

1 实验方法

将CuAlMnNi记忆合金铸锭轧制变形获得厚度为1mm的板材。低温退火系列实验的热处理方案如图1所示,淬火后立即进行时效处理。通过差示扫描量热仪(DSC)获得合金相变温度,加热冷却速率为0.17℃/s。采用CMT5105万能实验机进行室温循环拉伸试验,拉伸速度为0.017mm/s。在光学显微镜下观察合金退火后微观组织形貌,样品经过电解抛光获得,晶粒异常长大的图片采用高分辨相机拍摄。

图1 低温退火系列实验的热处理方案

2 结果与讨论

2.1 低温退火对显微组织的影响

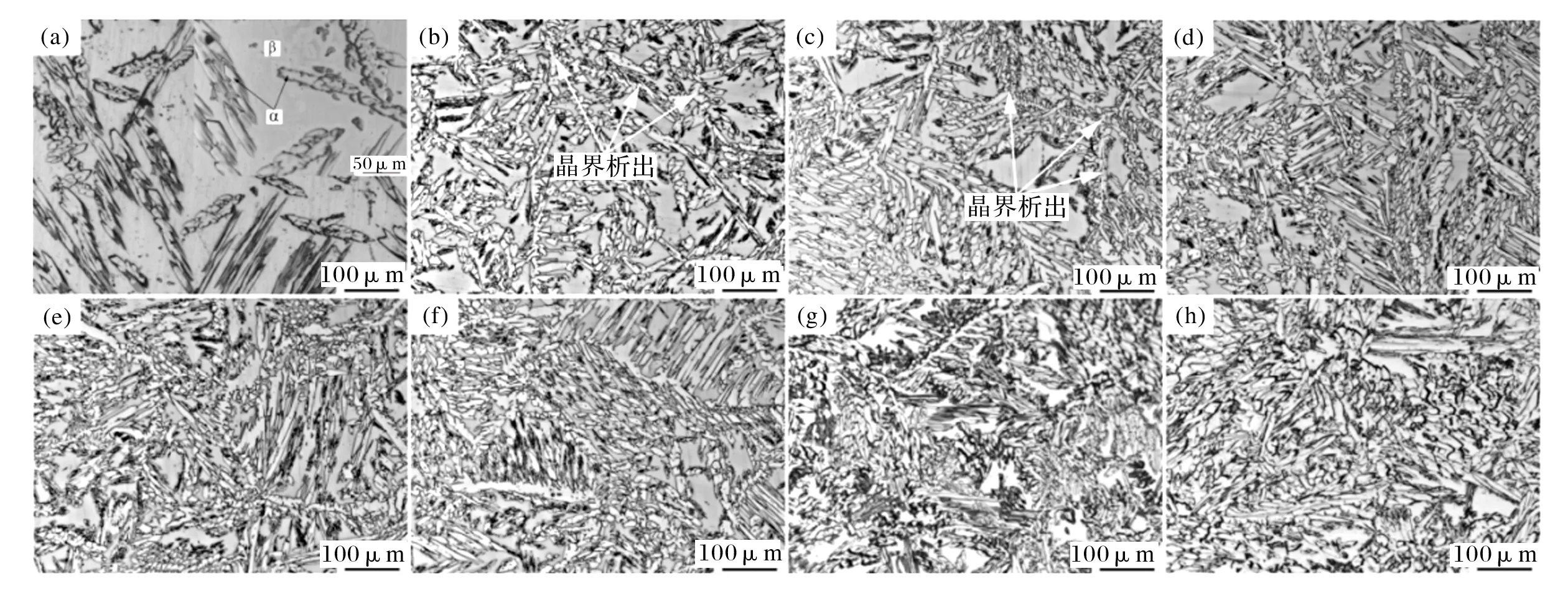

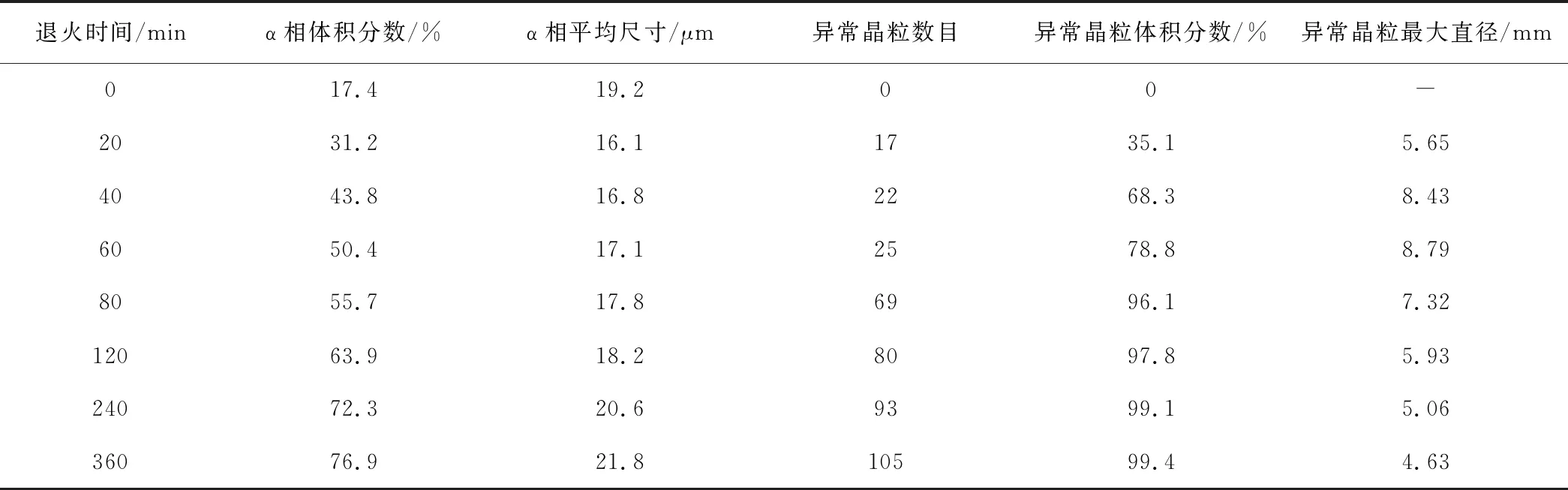

图1所示为单次低温退火的热处理方案,试样在500℃保温0~360min后取出空冷,获得如图2所示不同退火时间后的显微组织。金相图片显示退火后显微组织主要由基体β相和析出相α组成,β相为体心立方结构,α相为面心立方结构,研究表明[11]低温退火时β相向(α+β)相的转化会因产生半共格界面而引入失配位错,从而在基体内储存能量以促进后续的晶粒异常长大过程。图2中α相形貌主要呈长条状和椭圆状,在β相晶粒的晶界和晶内位置均有析出,虽然在图中无法直接观察到晶界,但图2(b)(c)中箭头指向处有明显的三向交叉位置,且两个交叉位置之间有绵延生长的α相连接,因此认为这是α相在沿晶界位置析出。统计了各状态下的α相体积分数和平均尺寸,结果如表1所示。数据表明随着退火时间逐渐增长,α相的体积分数逐渐增加,且退火360min时的α相体积分数相较0min时已经增长了约342%;随着退火时间的增长,α相平均尺寸大体呈现逐渐增长的规律,但退火0min时的平均尺寸明显高于20min~120min之间各个状态的尺寸,因为退火0min时的组织是合金从850℃恰好冷却到500℃时获得,由DSC测试得知在温度低于767℃即有α相开始析出,在温度逐渐降低的过程中,已经析出的α相逐渐长大,当温度降低到500℃并开始保温时,大量α相开始形核长大,因而平均尺寸相对减小。在低温退火的后期(240min~360min),β相基体中可供α相形核的地方已经少之又少,因而这一阶段α相体积分数增长缓慢,形核过程被抑制,取而代之的是α相明显的粗化过程,360min时的α相平均尺寸相较20min时已经增长了约35%。

(a)0min;(b)20min;(c)40min;(d)60min;(e)80min;(f)120min;(g)240min;(h)360min

表1 α相及异常晶粒相关参数统计表

2.2 低温退火对后续晶粒异常长大的影响

为了表征低温退火对于后续晶粒异常长大的影响,进行了从500℃随炉升温至850℃并保温30min的高温退火处理,图3为高温退火后的显微组织。图3(a)中晶粒组织相对均匀细小,说明此时晶粒组织中没有发生晶粒异常长大,而从图3(b)中可以清晰地观察到少数大于周围晶粒尺寸数倍的晶粒,在空间上呈现一定的不连续性,结合文献[14-15]报道,可以判定晶粒组织中发生了异常长大过程,说明低温退火会影响到后续的晶粒异常长大过程。由图3(c)~(h)可以观察到随着退火时间的增长,这种晶粒异常长大情况越发地明显,说明长时间的低温退火会导致合金晶粒组织中更容易发生晶粒异常长大。

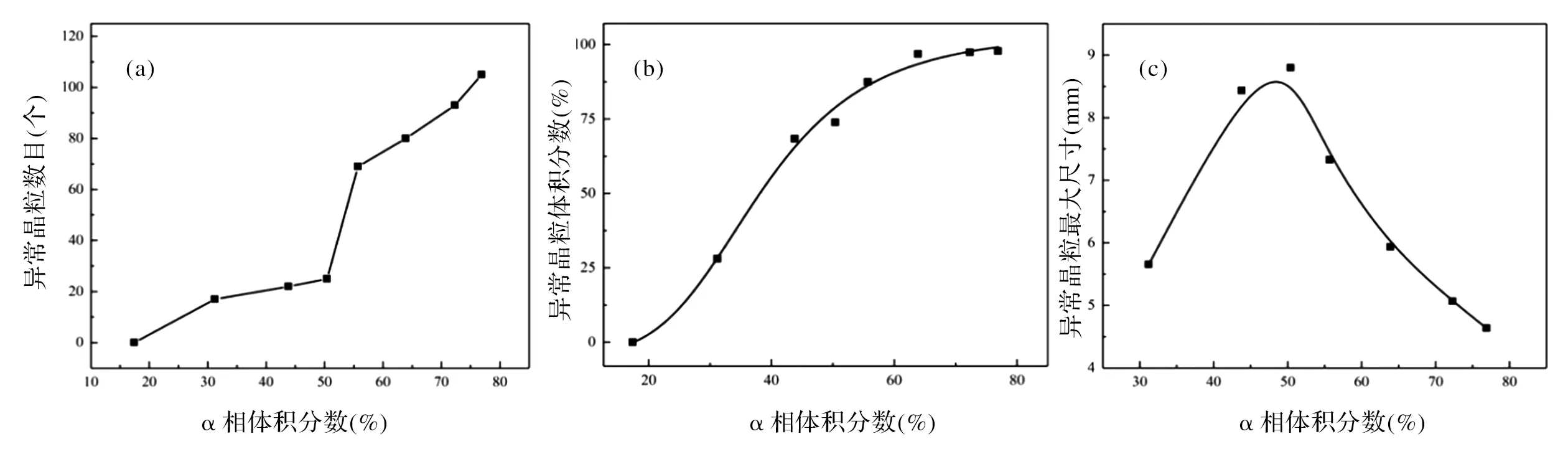

研究表明[11-12]低温退火过程析出的α相会显著影响晶粒异常长大过程,因此根据表1中相关数据进一步分析了α相析出和晶粒异常长大之间的关系。以Ra≥6Rn[14](Ra为异常晶粒半径,Rn为正常晶粒半径)为标准定义了异常晶粒,图4(a)为异常晶粒数目随α相体积分数的变化,整体上异常晶粒的数目随着α相体积分数增长而逐渐增多,说明析出相的数量会促进后续晶粒异常长大过程,析出相数量越多,后续高温退火时晶粒组织中越容易发生晶粒异常长大过程图4(b)中异常晶粒体积分数随α相体积分数的增长而增长也进一步证明了这个结论。图4(a)中析出相体积分数在50%~60%这个区间时,异常晶粒的数目从25激增到69,增长了将近2倍,说明α相体积分数在此区间时,大量正常晶粒在高温退火时已经能够突破束缚发展成异常晶粒,同时图4(c)曲线表明α相体积分数在50%~60%时,合金晶粒组织中异常晶粒最大尺寸开始由峰值转向逐渐减小的过程,且随着异常晶粒数目的逐渐增多,异常晶粒相互之间的竞争越来越大,异常晶粒在吞并完正常晶粒相互接触时即停止异常长大,因而最大异常晶粒尺寸呈现了先增后减的趋势。

(a)异常晶粒数目;(b)异常晶粒体积分数;(c)异常晶粒最大尺寸

2.3 晶粒异常长大对合金性能的影响

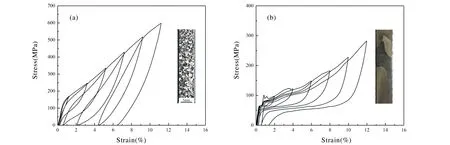

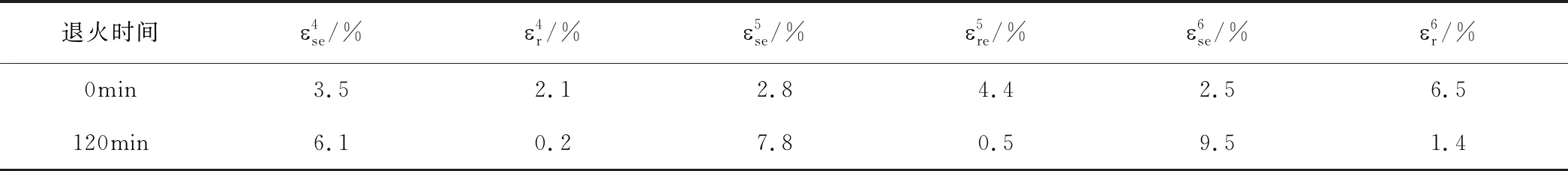

(a)0min这里是随炉升温至850℃,0min代表恰好升温到850℃时,0min时没有发生晶粒异常长大,因此作为初始态对比晶粒异常长大对合金超弹性的影响;(b)120min

表2 高温退火后合金的超弹性应变统计表

研究表明[8-10]随着晶粒尺寸增大,晶界总面积大大减少,合金对于马氏体相变的阻碍作用相应降低,有利于母相/马氏体界面移动,且平直的晶界有利于相变时的协调变形。本文中得得益于晶粒异常长大对合金晶粒尺寸带来的大幅增益,晶界面积显著减少,且大尺寸晶粒的晶界更加平直,从而整体作用下合金可以体现更加优异的超弹性,同时三叉晶界的大大减少也可以使合金在获得高超弹性的同时保持较小的残余应变。研究人员[16-17]把类似于图5(a)中插图组织称为多晶结构,而类似于图5(b)中插图组织称为低晶(晶界总面积小于晶粒总表面积)结构,晶粒异常长大可以将普通多晶结构改造成低晶组织,从而大幅度提高合金的超弹性并降低残余应变,因此这对于更好地推广和应用Cu基SMA无疑是一个巨大的福音。

3 结论

(1)低温退火时间会影响CuAlMnNi记忆合金中α相的析出过程,低温退火时间越长,α相的体积分数越多,且低温退火后期的增加速率相对前期要明显放缓;α相的平均尺寸大体上随着退火时间增长而逐渐增大,在低温退火的后期,伴随着α相形核数量越来越少,α相的粗化过程占据了主导,360min时的α相尺寸相较20min时已经增长了约35%。

(2)在CHT工艺中,低温退火主要通过α相析出来影响后续高温退火时的晶粒异常长大过程,低温退火时α相体积分数越大,后续高温退火时越容易发生晶粒异常长大行为,但晶粒异常长大过程中的最大异常晶粒尺寸随着α相体积分数的增多,呈现先增大后减小的趋势。

(3)晶粒异常长大行为会显著影响CuAlMnNi记忆合金的超弹性等性能,主要是因为晶粒异常长大过程对合金晶粒尺寸带来的巨大增益,使得晶粒组织中总晶界面积大大减少,合金内部对于马氏体相变的阻碍作用大大降低,从而显著地改善了CuAlMnNi记忆合金的超弹性性能并且降低残余应变。