利用黄金尾矿制备发泡陶瓷的研究

朱建平,乐红志,白 荣,朱俊阁,李洪达

(山东理工大学材料科学与工程学院,淄博 255000)

0 引 言

随着中国黄金需求量的不断增长,对黄金矿的开发量日益增加,随之带来的副产品黄金尾矿的产量也急剧增加。大量的黄金尾矿堆积会导致一系列环境问题,如污染地下水、扬尘、土地退化等。因此,急需寻求一种有效用途来减少这种固体废物的存量。目前,对黄金尾矿的综合利用集中在三个方面:回收有价金属元素;矿山采空区填充材料;建筑材料[1]。制备的建筑材料主要为砖、混凝土、玻璃、陶粒等。丁亚斌等[2]以黄金尾矿、水泥等作为主要原料,生产加气混凝土砌块;梁国海等[3]利用黄金尾矿、红陶土制烧结墙体砖;李红霞等[4]以黄金尾矿和铁尾矿为原料制备CMAS系微晶玻璃;李杨等[5]以黄金尾矿、膨润土为主要原料制备轻质高强陶粒。

黄金尾矿的主要化学成分与传统陶瓷相似,尾矿中含有大量的SiO2和Al2O3,可用来制备陶瓷材料。发泡陶瓷是气孔率在70%~90%的一种多孔陶瓷材料,因具有隔音、保温、轻质等优良性能,被广泛应用于建筑保温材料和隔音材料[6]。近年来,以不同种类的固体废物为原料制备发泡陶瓷越来越受到科研者的关注。发泡陶瓷领域目前使用较多的固废原料有粉煤灰、赤泥、尾矿、陶瓷废料、页岩等。杨赞中等[7]以抛光砖废渣粉为主要原料制备高温发泡陶瓷;孙晓南等[8]利用赤泥和废瓷为原料制备发泡陶瓷;杨航等[9]用铜尾矿、废石、钠长石制备发泡陶瓷样块;戴永刚等[10]以煤矸石和粉煤灰为主要原料制备了发泡陶瓷板材;成昊等[11]以电解锰渣和页岩为主要原料制备高温发泡陶瓷。在黄金尾矿制备发泡陶瓷领域,王志明等[12]以岩金尾矿和苏打渣为主要原料制备多孔陶瓷。黄金尾矿中含有大量的硅铝等物质,利用其成分特点制备发泡陶瓷,不仅可以实现尾矿的资源化利用,提高尾矿的利用率,还可以避免产生二次污染。

本文通过高温烧结制备发泡陶瓷材料,实现对黄金尾矿的全部利用,分析了发泡机理,研究了温度、成分和粒径对发泡材料性能的影响,并对所得材料进行性能测试。

1 实 验

1.1 原材料

黄金尾矿取自山东某金矿公司;珍珠岩取自淄博某矿山公司;玻璃粉为废平板玻璃经实验室研磨自制,D(50)=8.6 μm;SiC(工业级)为发泡剂;H3BO3(分析纯)为稳泡剂。各物质主要成分见表1,XRD物相分析见图1。

表1 原料的化学成分(质量分数)Table 1 Chemical composition of raw materials (mass fraction) /%

图1 黄金尾矿XRD谱Fig.1 XRD pattern of gold tailings

从黄金尾矿的X射线荧光光谱(XRF)测试结果显示,其主要化学成分为SiO2、Al2O3、K2O和CaO,次要成分为MgO、Na2O和Fe2O3。

黄金尾矿包含有多种矿物成分,组成复杂,有些矿物含量少,通过XRD谱可知黄金尾矿含有的矿物成分包括石英(SiO2)、钾长石(K(AlSi3O8))、钠长石(Na(AlSi3O8))、钙长石(Ca(Al2Si2O8))和单水方解石(CaCO3·H2O)。

1.2 试验方法

将黄金尾矿放入干燥箱中110 ℃干燥6 h,取出自然冷却至室温。按样品配比(见表2)将原料均匀混合后装入坩埚中手工预压,再放入马弗炉中高温烧结。

表2 样品配比(质量分数)Table 2 Formulas of samples (mass fraction) /%

1.3 测试与表征

使用MSXD-3 X射线衍射仪对黄金尾矿进行物相分析;使用ZSX100e X射线荧光仪分析原料化学成分;使用SDT 650综合热分析仪(DSC/TG)对黄金尾矿进行热分析,从而获得加热过程中相变温度、质量变化等信息;使用VL2000DX-18SP共聚焦激光显微镜观察物料在高温烧结时的熔融温度和发泡温度;使用Quanta 250场发射环境扫描电子显微镜对黄金尾矿发泡陶瓷材料坯体进行显微结构分析;使用Instron-5材料力学性能测试仪对黄金尾矿发泡陶瓷材料进行抗压强度测试;使用Hydro 2000SM(A)激光粒度仪测定黄金尾矿的粒径分布范围及占比。

2 结果与讨论

2.1 烧成温度对发泡陶瓷性能的影响

在发泡陶瓷的制备中,烧成温度对制品的性能影响较大,因此确定合适的烧成温度至关重要。对黄金尾矿进行热分析测试,如图2所示。从图中可以观察到黄金尾矿在0~1 200 ℃之间存在两次明显的重量变化。当温度为416~819 ℃时,黄金尾矿第一次产生1.83%的失重;第二次是在温度为819~1 023 ℃时产生0.36%的失重。经黄金尾矿的热分析结果,试验初步采用1 000 ℃为发泡温度,对A1、A2、A3、A4四组不同原料配比的坯料进行高温烧成。图3为经1 000 ℃烧成的发泡陶瓷试样的形貌图。

图2 黄金尾矿热分析图谱Fig.2 Thermal analysis of gold tailings

经1 000 ℃烧成的发泡陶瓷坯体的容重和真气孔率,结果如图4所示。

通过观察图3和图4,可认为样品在1 000 ℃时发泡不充分,坯体中气泡的孔径极微小,真气孔率均低于65%。经分析可知,在1 000 ℃发泡剂SiC反应不充分,仅有很少部分发生分解,生成气体量不足以满足孔隙率要求。进一步用高温共聚焦激光显微镜检测,观察物料高温下的实时发泡过程,确定SiC发泡剂的发泡起始温度、结束温度;实现原位观察气孔的微观结构以及气泡的动态变化过程。

图3 经1 000 ℃烧成的发泡陶瓷试样形貌图Fig.3 Morphology of the foamed ceramics samples at 1 000 ℃

图4 经1 000 ℃烧成的发泡陶瓷的容重和真气孔率Fig.4 Bulk density and true porosity of foamed ceramics at 1 000 ℃

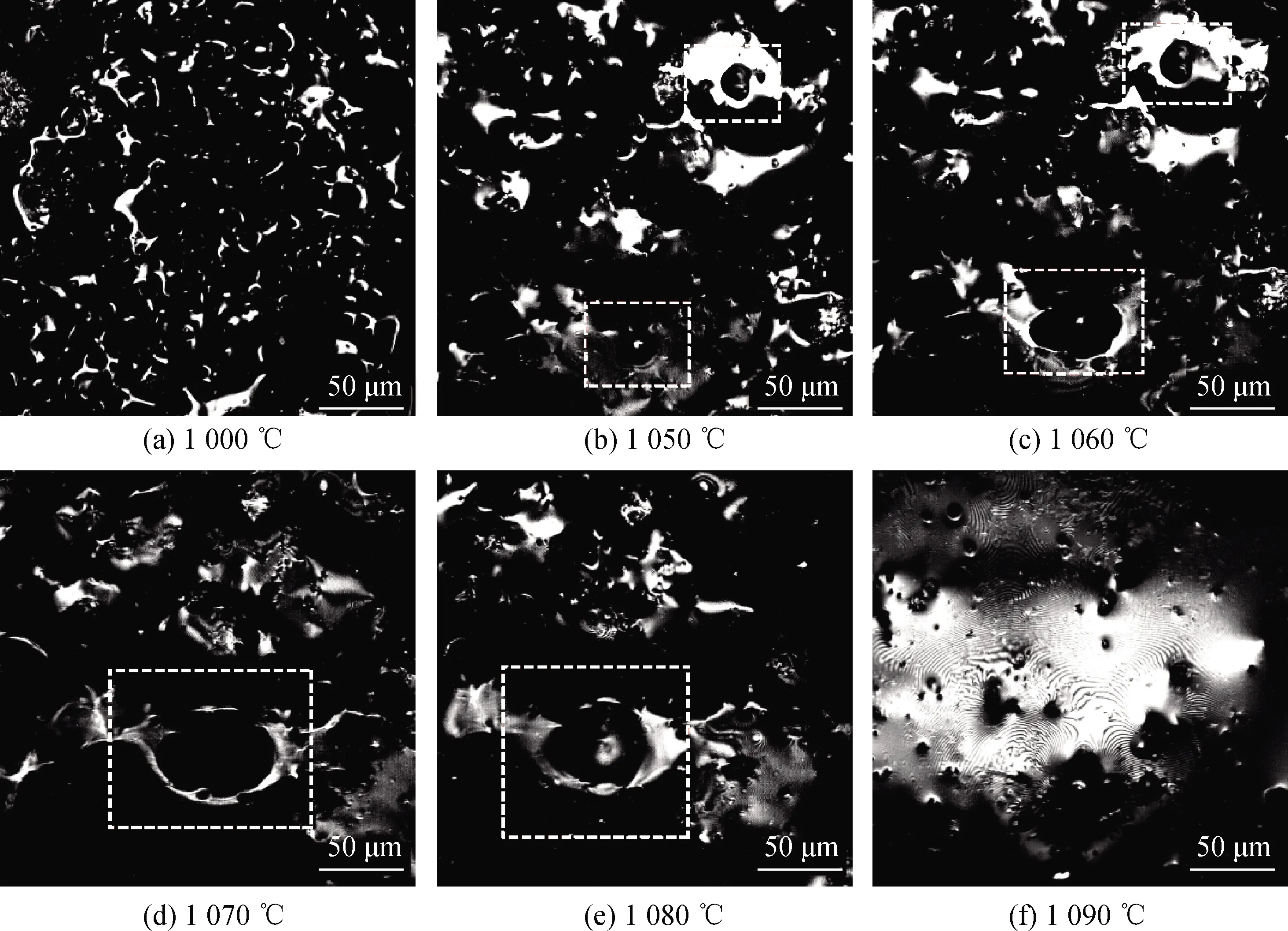

图5为使用共聚焦激光显微镜实时观察A1组坯料在高温发泡时的图片。

高温烧成开始后,SiC表面首先会生成一层致密的SiO2氧化膜,氧气很难透过该保护膜对SiC内部进一步氧化而生成CO2和CO气体。随着温度的升高,低熔点的物料首先熔融为液相,SiC表面的保护膜在高温环境容易与碱性熔体形成硅酸盐液相,从而导致保护膜被腐蚀破坏,SiC与O2反应加速,从而持续不断地有大量的CO和CO2气体产生,且以CO气体为主。

A1组坯料在1 000 ℃高温烧成的显微照片,如图5(a)所示,可以看出此温度物料已经熔融,但气泡生成不明显,由此可证明通过对黄金尾矿的热分析确定的发泡温度不足以满足试验要求。当温度升高至1 050 ℃,见图5(b),这时熔体中开始出现小气泡,CO和CO2气体均匀分布在熔体中,逐渐形成微小气泡,由于球的表面积在同一体积中最小,可以得到最小的表面能,所以这一阶段的气泡呈球形。此时熔体黏度较大,气泡内压强较低,因此气泡间孔壁厚度较大。随着温度升高,SiC持续分解,生成的气体增多,气泡逐渐长大并伴随有上浮现象;熔体黏度随温度升高逐渐降低,也推动了气泡的上浮,并且气泡在上浮过程中承受两侧压强,因此气泡呈梨状或椭圆状(图5(c)),孔壁间厚度降低。当气泡成长至相互接触时,会出现相互交联或者融合现象,此时气孔孔径增大至能够承受各方向压强,从而稳定存在于熔体中(图5(d));气孔孔壁间厚度再次降低,出现气泡间共用孔壁行为,此时气孔形状变为多边形或不规则形状。当温度升高至1 080 ℃,如图5(e),液相无法维持大气泡的形态,来自熔体的压强小于气泡内部压强,此时气泡会出现破裂现象。图5(f)为1 090 ℃时A1组坯料的高温显微照片,此时大气泡已完全破裂,气体逸散消失,由此推断温度升高至1 090 ℃时发泡结束,即发泡结束温度为1 090 ℃。此时物料中SiC已全部分解,不再产生气体。

图5 A1组坯料的共聚焦激光显微镜照片Fig.5 Confocal laser microscopy images of A1

通过共聚焦显微镜的观察结果初步认为发泡温度在1 050~1 080 ℃之间。为进一步确定最佳发泡温度,继续采用A1组坯料在1 050 ℃、1 060 ℃、1 070 ℃、1 080 ℃进行高温发泡试验。经不同温度烧成的发泡陶瓷试样的形貌图如图6所示。经不同温度烧成的发泡陶瓷试样的容重、真气孔率和孔径如图7所示。

图6 经不同温度烧成的发泡陶瓷试样的形貌图Fig.6 Morphology of foamed ceramics samples at different temperatures

图7 经不同温度烧成的发泡陶瓷试样的容重、 真气孔率和孔径Fig.7 Bulk density, true porosity and pore size of foamed ceramics samples at different temperatures

由图6和图7可知,温度的变化对于发泡陶瓷的性能影响显著。当温度在1 050~1 080 ℃之间的陶瓷坯体的发泡效果明显,真气孔率均在60%以上。随着温度逐渐升高,陶瓷坯体的真气孔率呈上升趋势,容重随之下降,但是气孔的孔径随温度升高逐渐增大,且出现气孔交联的现象,这对于发泡陶瓷材料的制备不利。试验结果表明,A1组坯料随烧成温度的逐渐升高,发泡剂产生气体增多,气泡出现上浮和破裂现象,气泡之间形成联通结构,大小气孔间存在相互合并形成交联型气孔的趋势,严重影响发泡陶瓷材料的性能。因此,最佳发泡温度为1 050 ℃,在此烧成温度的发泡陶瓷材料的气孔尺寸及分布较均匀。

2.2 黄金尾矿掺入量对发泡陶瓷性能的影响

在确定最佳发泡温度后,试验进一步探究黄金尾矿掺入量对发泡陶瓷材料性能的影响。继续采用表2所示的A1、A2、A3、A4原料配比,即尾矿含量分别为50%、60%、70%、80%(质量分数)。不同黄金尾矿掺入量发泡陶瓷坯体形貌图见图8。图9为50%、60%、70%、80%(质量分数)含量的黄金尾矿经1 050 ℃高温烧成的发泡陶瓷材料的容重、真气孔率和孔径。

大多数无机氧化物的熔体黏度与烧结温度和物质组成有直接关系,熔体黏度与发泡陶瓷材料的孔径大小具有一定的关系,通常在其他条件不变的情况下,气泡半径随黏度的增大而减小,随温度的升高而增大。通过图8、图9可知,在烧结温度不变的情况下,黄金尾矿含量增加,物料中SiO2、Al2O3含量随之升高,过量的SiO2对孔径的分布有不利影响,SiO2含量的增加致使高温烧结时液相增多,熔体的黏度增大,气泡半径随着黏度的增大而减小。同时,SiC分解产生的气泡会随着的熔体黏度的增大逐渐向四周扩散,熔体内部的气泡数量减少,大量气泡上浮至熔体表面后破裂消失,熔体中的孤立气泡也持续减少,因此材料的真气孔率会降低,容重逐渐升高。因此,烧成温度为1 050 ℃时最佳黄金尾矿掺入量为50%(质量分数)。

图8 不同黄金尾矿掺入量发泡陶瓷形貌图Fig.8 Morphology of foamed ceramics with different content of gold tailings

图9 经1 050 ℃烧成的不同黄金尾矿掺入量的 发泡陶瓷材料的容重、真气孔率和孔径Fig.9 Bulk density, true porosity and pore size of gold tailings with different contents fired at 1 050 ℃

2.3 原料粒度对发泡陶瓷性能的影响

通过对发泡温度和尾矿含量分别进行对比试验,确定最佳的发泡温度为1 050 ℃,最佳尾矿含量为50%。考虑到原料粒度可能会对发泡陶瓷坯体的微观结构产生影响,因此试验通过改变黄金尾矿和SiC粒度分别进行发泡试验,其他原料配比及粒径大小不变。取原始黄金尾矿和球磨20 min后的尾矿,以及两种发泡剂SiC1#、SiC2#,使用Hydro 2000SM(A)激光粒度仪分别测定各原料的粒径分布,结果如图10所示。

图10 原料粒级分布曲线Fig.10 Grading distribution curves of raw materials

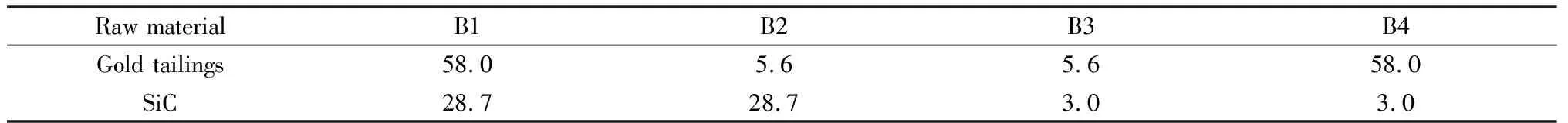

粒径测试结果表明,原始黄金尾矿的容重曲线的尖峰是在44~150 μm的粒度的含量,最大含量的粒度集中在80 μm处,D1(50)=58 μm,因此可将D1(50)作为原始黄金尾矿的平均粒度;依此方法可得到球磨后的黄金尾矿平均粒径D2(50)=5.6 μm;SiC1#的平均粒径D3(50)=28.7 μm;SiC2#的平均粒径D4(50)=3.0 μm。

试验采用单一变量对照试验的方法探究最佳粒径大小,试验仅改变原料的粒度,其他条件不变,粒度探究方案如表3所示,表3中各原料粒度均以D(50)表示。

表3 原料粒度(D(50))Table 3 Particle size of raw materials (D(50)) /μm

两种SiC均可作为发泡剂,在探究黄金尾矿粒径对其微观结构的影响试验中,采用SiC1#作为发泡剂,试验以B1、B2两种粒径方案。图11为不同尾矿粒度的陶瓷坯体形貌图。

图11 经1 050 ℃烧成的不同黄金尾矿粒度的发泡陶瓷材料坯体的形貌图Fig.11 Morphology of foamed ceramics with different gold tailings particle size fired at 1 050 ℃

经初步观察,黄金尾矿经球磨后烧制的发泡陶瓷坯体中气孔形貌和气孔分布均优于未球磨的黄金尾矿,因此,黄金尾矿的粒径对发泡陶瓷材料性能的影响较大。对两者的容重、真气孔率和孔径相互对比,见图12,当黄金尾矿的粒径减小时,发泡陶瓷材料坯体的真气孔率增加,容重减小,表明粉体颗粒越小,对发泡越有利。粉体颗粒尺寸小、比表面积大,具有较高的表面能。粉体的表面能和接触面积直接决定了颗粒间粘附力的大小,粘附是固体表面的普遍性质,当两个表面靠近到表面力场作用范围时,即发生键合反应而粘附,故粉状物料间的粘附作用特别显著。相同的烧成温度,SiC分解产生的气体量大致相同,由于B2坯料中黄金尾矿的颗粒尺寸小于B1坯料,小颗粒的溶解度优于大颗粒的溶解度,小颗粒将优先溶解,并通过液相不断向周围扩散,液相中物质的浓度随之增加,因此B2坯料在高温烧成的液相黏度大于B1坯料,气泡在产生和移动过程中受到的阻力较大,使得大量气泡在坯体中得以保留。另外高黏度对气孔间相互融合和交联起到一定的阻碍作用,使得更多的气泡呈孤立状态存在,从而发泡陶瓷材料坯体的真气孔率提高,容重减小。

图12 经1 050 ℃烧成的不同原料粒度的发泡陶瓷材料的容重、真气孔率和孔径Fig.12 Bulk density, true porosity and pore size of foamed ceramics with different raw material particle size fired at 1 050 ℃

在确定黄金尾矿粒径后,即D2(50)=5.6 μm,进一步探究发泡剂SiC的粒径大小对发泡陶瓷材料性能的影响。因此,采用B2、B3两种坯料的粒径方案即可。图13为不同SiC粒度的陶瓷坯体形貌图。

图13 经1 050 ℃烧成的不同SiC粒度的发泡陶瓷材料坯体的形貌图Fig.13 Morphology of foamed ceramics with different SiC particle size fired at 1 050 ℃

经观察可知,采用SiC2#,D4(50)=3.0 μm,作为发泡剂制备的发泡陶瓷材料坯体其气孔形貌和分布优于SiC1#。以SiC为发泡剂制备高温发泡陶瓷材料,每个SiC颗粒均可作为气体成核发泡长大单元,即一个SiC颗粒就能形成一个封闭气孔。发泡温度和发泡时间相同,SiC颗粒粒度大小决定了生成气泡的尺寸,即颗粒越小形成封闭气泡尺寸越小。坯料中SiC掺入量相同,SiC颗粒尺寸越小代表颗粒数量越多,比表面积越大,与氧气接触面积越大,在高温反应时产生的封闭气孔越多,发泡陶瓷材料的真气孔率升高,容重降低。

确定最佳发泡温度为1 050℃、黄金尾矿掺入量为50%、黄金尾矿平均粒度为5.6 μm、发泡剂SiC平均粒度为3.0 μm,制备出性能最优的发泡陶瓷材料,性能表征见表4。

表4 样品性能表征Table 4 Performance characterization of sample

3 结 论

(1)烧结温度对黄金尾矿发泡陶瓷的性能具有重要影响,温度过低时SiC分解生成气体量不足,气孔较小且分布紧密,真气孔率低,材料容重较大,而过高的烧成温度虽使得材料的容重降低,但会导致坯体内部生成大气孔,气孔分布较差,本试验条件下,1 050 ℃为比较理想的发泡温度。

(2)黄金尾矿掺入量的增大导致坯料中SiO2含量升高,过量的SiO2在烧结过程中致使熔体黏度增大,SiC分解生成的气体在熔体中的扩散受到了抑制,阻碍了熔体中气泡的生长和移动,对气泡分布不利,材料的真气孔率和孔径随着黄金尾矿的增多逐渐降低和减小,因此坯料中黄金尾矿掺入量为50%较为合适。

(3)黄金尾矿的粒径越小,表面能越大,小颗粒优先熔融为液相,增大液相的黏度从而使气泡更多的保存在坯体中,提高了材料的真气孔率,而更小的SiC颗粒则代表更多的发泡单元,从而在高温发泡时,坯体内存在更多的封闭气孔,降低材料的容重。因此坯料中选择黄金尾矿平均粒度D(50)=5.6 μm,SiC平均粒度D(50)=3.0 μm为合适粒度。