电化学高级氧化在喷漆废水处理中的应用

刘逸凡

(厦门科林尔环保有限公司,福建 厦门 361009)

1 树脂工艺品喷漆工艺流程及废水组分

树脂工艺品的喷漆流程主要分为碱洗及表面喷漆两部分,过程中产生的废水主要有碱泡清洗废水、碱泡换槽废水、水帘柜废水、喷淋塔废水,虽然产生的废水量较少,但其含有酮类(丙酮)、酯类(丁酯)、醇类(丁醇)、醇醚(单丁醚)、芳烃类(如二甲苯、甲苯)等有机难降解化学物质,需要处理达标后才可排放。

2 企业排放标准及处理现状

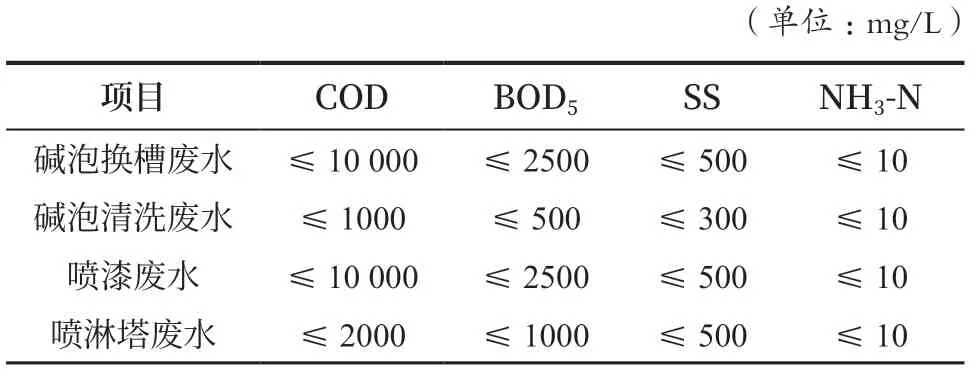

某工艺品喷漆加工企业废水产量较小,日产生废水约3m3,其中,碱泡换槽废水产量每月约2m3、碱泡清洗废水产量每日约为2m3、水帘柜废水产量每周约为2m3、喷淋塔废水产量每周约为2m3。上述各类废水主要水质指标见表1。该企业改造前采用的是pH调节+混凝沉淀+AO 活性污泥法处理废水,未对废水进行高、低浓度的分离收集,直接将废水排入生化系统,而且运行人员为兼职人员,难以用专业的方法对生化池进行工艺调整,造成系统内活性污泥池运行状况不佳,处理出水经常出现超标情况,因此需要对废水处理工艺进行改造。改造后废水排放执行《污水综合排放标准》(GB 8978—1996)三级标准及《污水排入城镇下水道水质标准》(GB/T 31962—2015)中B级标准,废水污染物排放标准见下表2。

表1 废水主要水质指标

表2 废水排放指标

3 电化学高级氧化技术

电化学高级氧化技术是指根据水中需要去除污染物的种类和性质,在两个主电极之间填充高效催化剂(或催化手段)及一些辅助剂,组成去除某种或某一类有机或无机污染物的最佳复合填充材料作为粒子电极,并将其置于结构为方形或圆形的复合床内。当需要处理的废水流经电化学高级氧化复合床装置时,在一定的操作条件下,装置内便会产生一定数量的羟基自由基和新生态的混凝剂[1]。羟基自由基(·OH)是标准电极电位(氧化电位2.8V),氧化电位仅次于F2(氧化电位2.87V),比H2O2(氧化电位1.77V)及O3(氧化电位2.07V)的氧化电位还要高,因此是极强的氧化剂,有机物在强氧化性作用下会被分解。通过混凝、吸附、络合、置换等共同作用,废水中的污染物会被迅速去除[2]。电化学高级氧化设备的运行只需要设置好电压,以电能作激发能(脉冲电源)、以无机物作引发,利用空气中O2发生化学反应生成H2O2,再进一步将其分解生成·OH。与湿式氧化、超临界水氧化、超声波、芬顿等高级氧化设备相比,电化学高级氧化技术在运行过程中不需要使用额外的药剂,只需要利用电能运行,运行成本低、稳定性强、适用运行工况广、操作简单。

4 工艺方案设计

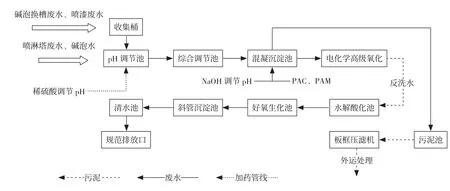

在本次喷漆废水改造工程中,考虑到该企业运行操作人员为兼职人员,工作时间安排较少,工艺设计需要考虑操作简便及操作时间较少的要求,因此设计采用pH 调节+混凝沉淀+电化学高级氧化+水解酸化+接触氧化的方式。在混凝剂实现自动加药的同时,主体处理设施的电化学高级氧化、生物膜处理工艺模式运行稳定、操作简单,减少了人工操作的时间及对运行水平的要求,喷漆废水工艺流程见图1。在本次改造中,电化学高级氧化技术作为生化前置的预处理核心,采用小型电化学高级氧化装置,并在电源间填充专利电催化复合填料(见图2)。

图1 喷漆废水工艺流程

图2 电化学高级氧化设备实物

5 高级氧化调试方法运行影响因素分析

本项目采用集中收集高浓度废水后再分批少量处理的方式进行负荷分配,以保证后端生化系统的正常运行,在调试过程中可以按需求适量调整系统负荷。因进水中含有的氮磷成分较少,高级氧化调试过程中进出设备水样的污染物检测以COD、BOD5为主。COD检测采用国标重铬酸钾法,BOD5检测采用国标标准稀释法。

高级氧化调试需要先对滤料进行浸泡及气水反洗,以去除材料中含有的无机颗粒,然后持续对填料进行通电,通电电压控制在低压24V,持续一周后进入正式的污水调试阶段。在污水调试阶段先配合生化处理低浓度进水一周,通过回用水稀释将COD控制在200mg/L 左右,再将COD 逐步提升至正常负荷(1000mg/L 左右)。通过调整电压并持续检测去除率找出设备运行的最佳电压范围。运行过程中需保证气水反洗的固定周期及效果,反洗周期控制在1—2d。

在项目调试稳定后,取现场水样对高级氧化设备继续进行调试试验,模拟现场设备的停留时间和水力负荷,并对不同工况下的处理情况进行模拟,为后续的运行方式优化及设备的技术改进提供理论依据。

6 调整不同工况对电化学高级氧化设备运行的影响

6.1 进水SS 对设备运行的影响

运行过程中,通过控制混凝沉淀池的加药量,测试在不同进水SS 浓度下出水COD 及BOD5的变化情况。

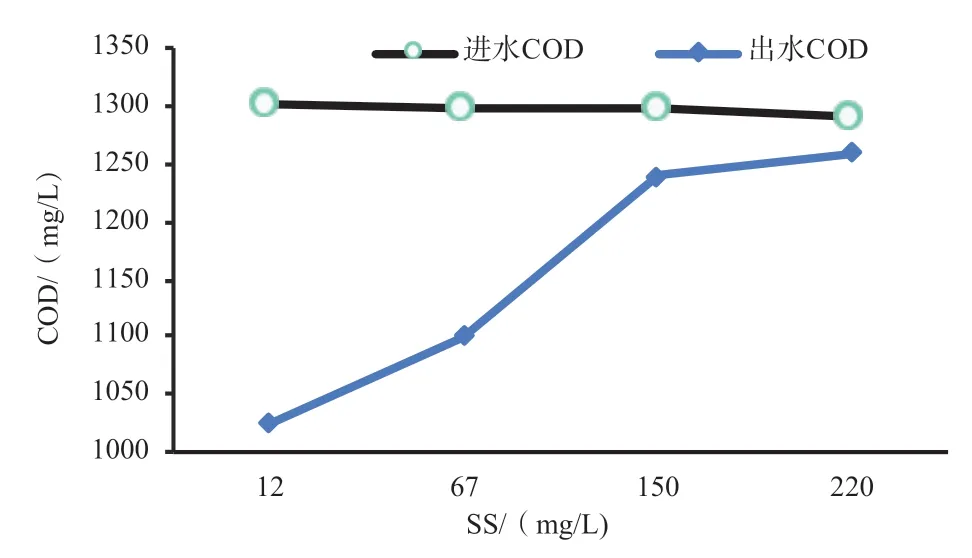

在进水COD 浓度为1300mg/L 左右、BOD5浓度为330mg/L 左右、pH 值为7.5、运行电压为50V 的条件下进行测试,采样周期控制为8h,每次测试前保证填料已进行充分反洗。在不同进水SS 浓度下,出水COD及BOD5浓度的变化情况见图3、图4。

图3 出水COD 浓度随进水SS 浓度的变化情况

图4 出水BOD5 浓度随进水SS 浓度的变化情况

从图3、图4 可以看出,在相同水质条件下,随进水SS 浓度的增加,出水COD 的去除率有所下降。进水BOD5浓度随进水SS 浓度增加时,出水BOD5浓度有下降趋势。SS 浓度为12mg/L 时因加入絮凝剂的量较多,大颗粒的部分有机物被沉降,进水COD 浓度较低,经高级氧化处理后出水BOD5浓度上升说明提升了可生化性。随着COD 去除率的上升,出水BOD5浓度出现下降趋势,这是因为高级氧化填料上的有效位置被无机物占据,对有机物的吸附降解能力产生一定影响。观察BOD5浓度的变化趋势发现出水可生化性下降,说明在高SS 浓度影响下氧化反应的去除效果会受到影响。通过上述的实验过程分析,发现进水SS 浓度是影响电化学高级氧化设备稳定运行的重要因素,运行时需要注意混凝沉淀池的沉淀效果并及时对设备进行清洗。

6.2 曝气强度对设备运行的影响

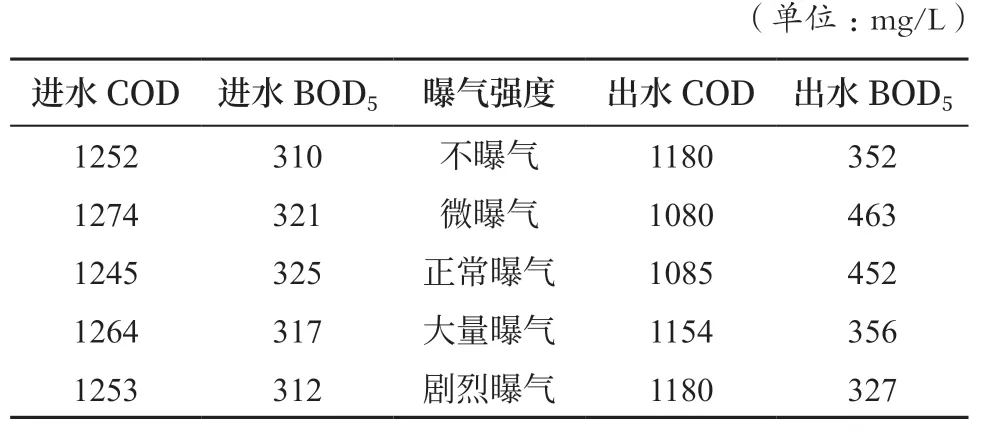

在进水COD 浓度为1250mg/L 左右、BOD5浓度为320mg/L 左右、pH 值为7.5、运行电压为50V 的条件下进行测试,采样周期控制为3h,每次测试运行前保证填料已进行充分反洗。不同曝气强度下出水的COD及BOD5浓度的变化情况见表3。

表3 出水COD、BOD5 浓度随曝气强度的变化情况

运行中曝气主要是为了提供生成·OH 所需的氧气。通过测试结果分析,在不曝气情况下因没有充分的氧气进行反应,限制了·OH 的生成,对于COD 的去除及污水整体可生化性的提升效果较差。在微曝气条件下,催化氧化效率最高。随着曝气强度的增加,填料受到扰动,已吸附的有机物在机械碰撞下被释放,造成COD 去除率及出水可生化性的下降。

6.3 运行电压对设备运行的影响

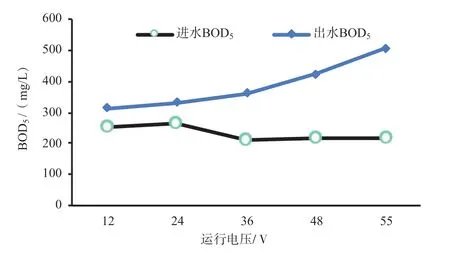

在进水SS 浓度≤20mg/L、COD 浓度为1240mg/L左右、BOD5浓度为260mg/L 左右、pH 值为7.5、运行电压为0—50V 的条件下进行测试,采样周期为3h,每次测试运行前保证填料已进行充分反洗。不同运行电压下出水COD 及BOD5浓度的变化情况见图5、图6。

从图5、图6 可以看出,随着运行电压的升高,COD 去除率显著上升,出水可生化性也得到明显提升,这是因为随着电压的升高,在电极板间距不变的情况下,极板间电场强度增加,催化剂的激发程度增加,促进了·OH 的生成,设备的有机物处理能力获得提升,但过高的运行电压会造成电能的浪费,因此需要合理设定电压。

图5 不同运行电压下COD 浓度变化情况

图6 不同运行电压条件BOD5 浓度变化情况

6.4 极板间距对设备运行的影响

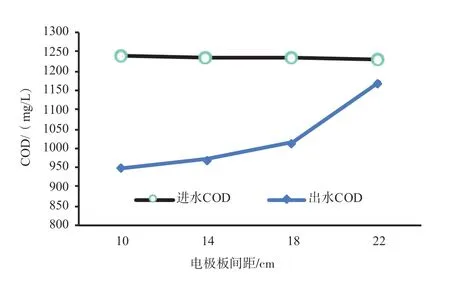

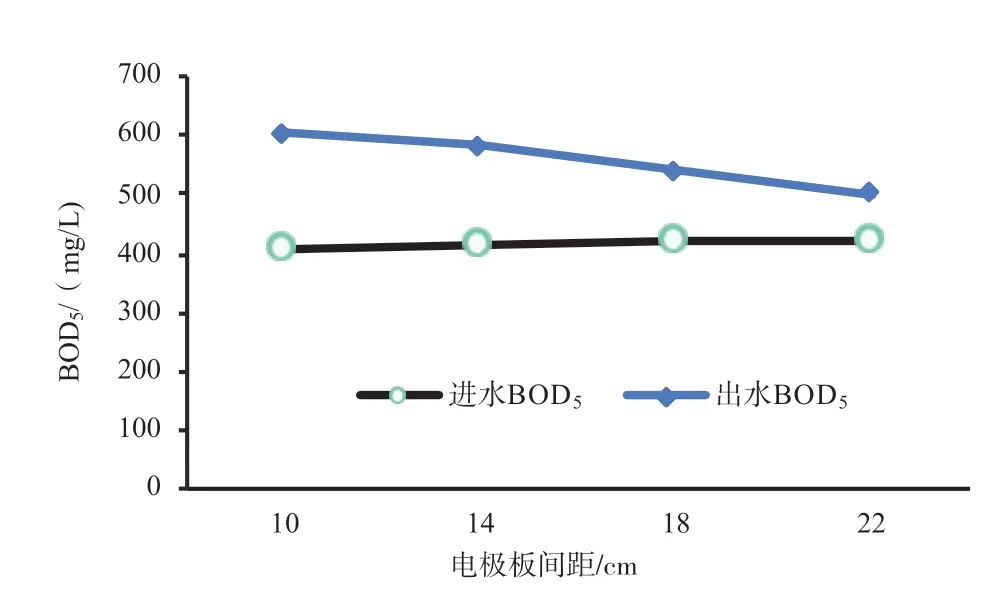

取混凝池出水,在实验室等比例缩放设备中进行测试,控制相同的停留时间、表面负荷。准备4 组不同长宽比的设备进行实验,在进水SS 浓度≤20mg/L、进水pH 值为7.5、运行电压为50V 的条件下进行测试,运行周期为8h,每次测试运行前保证填料已进行充分反洗。不同的电极板间距下出水COD 及BOD5浓度的变化情况见图7、图8。

图7 出水COD 浓度随极板间距变化情况

图8 出水BOD5 浓度随极板间距变化情况

从图7、图8 可以看出,随着极板间距的增加,COD 去除率显著下降,出水可生化性降低,这是因为在电压不变的情况下,随着极板间距的增大,极板间电场强度减小,催化剂的激发程度降低,减弱了·OH的生成,设备的有机物综合处理能力下降。

适当地减小极板间距有利于处理效果的提升,但实际工程中需考虑水力影响及检修方面的问题,而且在表面负荷不变的情况下增加长宽比会增加电极板表面积,增加成本。

7 结语

(1)通过长达30d 的运行调试,在喷漆废水进水COD 浓度为1000—1500mg/L、BOD5浓度为200—300mg/L 的工况下,COD 去除率可以稳定在20%以上,其中去除的有机污染物以易降解污染物为主。出水BOD5浓度较进水BOD5浓度有所提升,这是因为易降解有机物在·OH 及电解作用下被降解,部分BOD5被直接矿化;难降解有机物在破环断链后部分COD转化为BOD5,提升了处理后污水的可生化性。在实际的运行测试中,经过电化学高级氧化设备处理后,出水COD 浓度下降、可生化性提升,实现了稳定达标排放。

(2)电化学高级氧化设备在处理喷漆废水时需要注意调控好进水SS 浓度并控制曝气强度处于微曝状态,在运行中要做到电压的灵活控制保证前段混凝反应池稳定运行、填料得到充分反洗。在工艺设计方面,适当地减小电极间距有利于电化学高级氧化设备处理效果的提升,但需要根据工程实际运行情况进行调整。