某核电站放射性废物厂房HVAC系统负压与温度控制优化

上海核工程研究设计院有限公司 郑金鹏 张玉东 陈文强 潘荣辉

0 引言

某核电站放射性废物厂房位于山东省,厂房内设有废气处理工艺,对于化学废液等其他各类废液和固体废物,只是收集和暂存,封装在各种屏蔽运输容器内,由汽车转运至厂址放射性废物处理设施(SRTF)集中处理;厂房内也留有可供移动式处理设备停放并工作的空间[1]。放射性废物厂房暖通空调系统(以下简称VRS)的作用是:向工作区域提供经过处理的空气,使环境温度满足区域内设备运行和工作人员的需要;保持厂房相对于室外环境-20 Pa的微负压,防止未经监测的气体释放到环境中,确保空气的流动方向是从清洁区域流向有潜在污染的区域;气体排放前,对其放射性剂量进行监测。在调试过程中发现,系统在设计参数下运行时,厂房温度和负压的调节存在许多问题,通过对系统相应参数的调节,不断尝试,对设计文件中的相应数据进行了修正,最终提高了系统的运行稳定性。

1 VRS设计简介

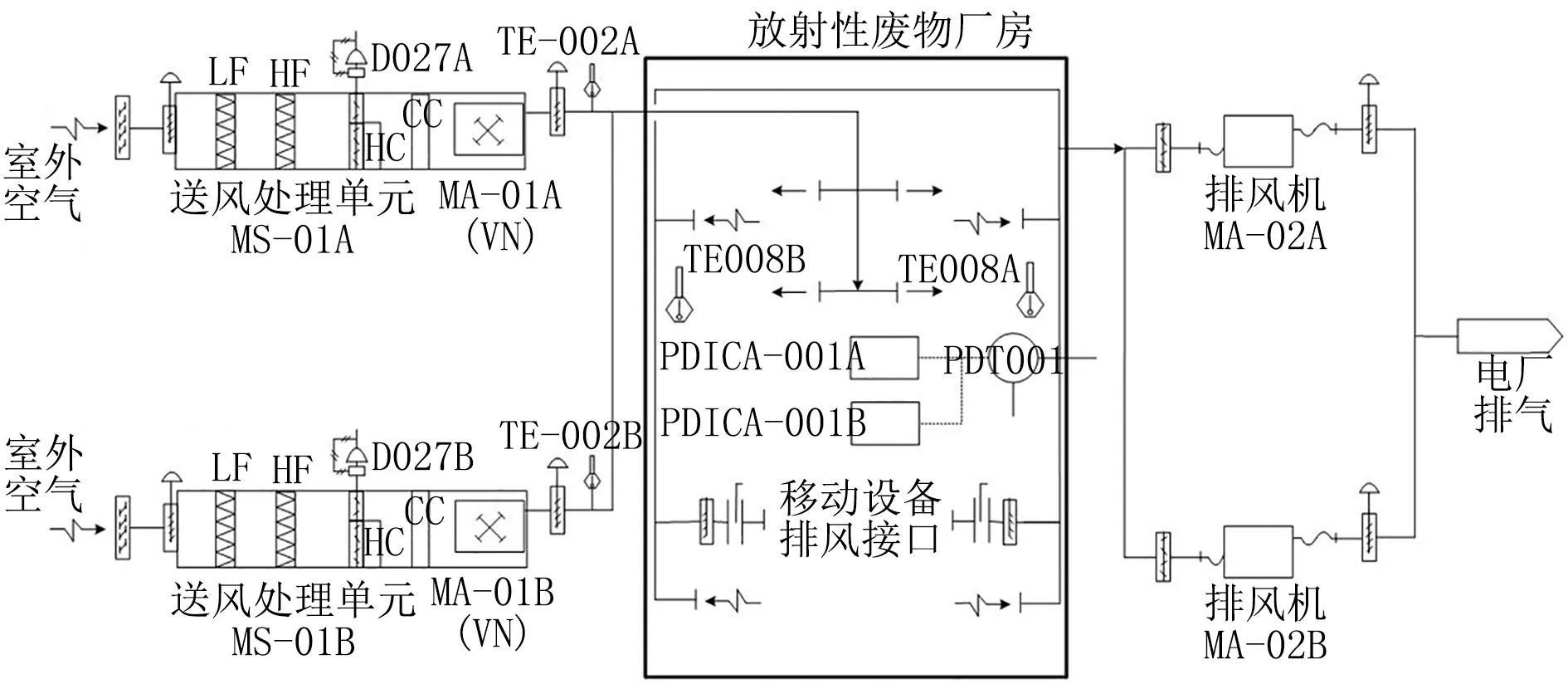

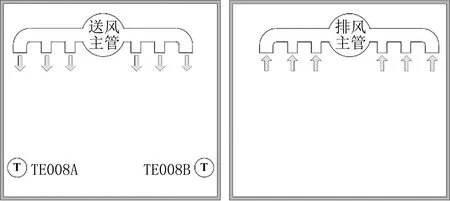

VRS为直流通风系统,由2个综合性子系统构成:放射性废物厂房送风子系统和放射性废物厂房排风子系统。子系统间通过协调工作,保持服务区的温度,同时有效控制空气流和厂房内的负压。图1为VRS示意图。送风子系统由2台空气处理机组、空气分配风道系统、自动控制和相关附件构成。空气处理机组位于放射性废物厂房的电气/机械设备室内。2台空气处理机组通过室外新风口引入100%的新风,在风机出口处合并成1个共用的送风系统,由主风管上的支管通过风量调节风阀送入各服务区域。各服务区的排风口收集排风后汇集到主排风管,由排风机完成系统排风。排风机风量固定不变,对流经送风系统的空气流量进行自动控制,从而使厂房内相对于户外始终保持20 Pa的负压。由压差变送器PDT001为送风处理机组流量控制器提供信号。这些流量控制器通过调节送风机的自动入口导叶MA-01A(VN)/MA-01B(VN)保持厂房内的负压。

注:LF为低效过滤器;HF为高效过滤器;HC为加热盘管;CC为冷却盘管;D027A/B为加热盘管迎风旁通气动阀;MA-01A/B(VN)为送风机入口导叶;TE-002A/B为送风温度传感器;PDICA-001A/B为控制器;TE008A/B为厂房温度传感器;PDT001为压差变送器。图1 VRS示意图

排风子系统由2台离心式排风机(通过选用适当规格保持厂房内的负压)、排风道收集系统、自动控制和相关附件构成。通过调节排风机入口风管上的风阀对空气流速进行平衡,使风机保持设计排风量。排风机设在放射性废物厂房的设备室内。排风机将排风排入与电厂排气相连的公共风道,最终经电厂烟囱排入大气。VRS在设计上并未设置对排放气体进行放射性净化或过滤的设备;该系统仅在排风管内设置放射性监测仪表,对排气进行放射性监测,当放射性浓度超过设定值时,在主控室报警;如果需要,操作员可手动停运VRS。

此系统可确保空气从清洁区域流向潜在污染区。因此,如果放射性废物厂房内发生局部气载释放,可以将污染区限定到发生释放的区域。放射性废物厂房内的排风收集风道用于排出可能存在低浓度气载污染区域和房间内的废气,配有排风接头,可供移动系统内各设备直接排气。由于可能存在严重的气载释放,因此移动系统内装有高效空气过滤器。移动系统设备在设计时不作为VRS的一部分,这些设备应根据设计要求满足相应的标准。每根移动系统接管内装有止回阀,在排风系统跳闸时,可防止废气回流到设备中。

2 系统负压控制解析与改进

2.1 系统负压调节简介

为防止厂房内放射性气体外泄,放射性废物厂房HVAC系统要保持厂房维持微负压(-20 Pa)。由于放射性废物厂房的固体废物需要通过移动设备处理,暂存的固体废物通过卡车运出厂房;在移动设备或卡车进出放射性废物厂房的过程中,需要短暂打开厂房大门(放射性废物厂房设有3个大的对开门,系统正常运行时每次只允许1个对开门短暂打开),因此VRS允许厂房负压短暂降至0 Pa,但要保证在关闭大门后能及时恢复负压状态,保持VRS的稳定运行。

放射性废物厂房与室外空气的差压通过差压变送器PDT001测量,PDT001的测量信号通过PDICA-001A和PDICA-001B两路控制器分别连锁VRS送风机组MS-01A/B的送风机入口气动导叶MA-01A(VN)和MA-01B(VN);排风机风量保持不变,当厂房负压发生变化时,厂房差压连锁调节送风机风量,以此保持厂房负压稳定。为了保证主控室操作人员能监测放射性废物厂房的负压,VRS设置了负压的报警与连锁功能。当厂房压力低于-11.2 Pa(如-10 Pa)时发出低压差报警(L报警),当厂房压力高于-60 Pa(如-65 Pa)时出现高压差报警(H报警),并且连锁停运排风机。

2.2 调试过程中负压调节的问题及改进

在系统调试过程中发现,厂房高压差报警(-60 Pa)时就连锁停运排风机会导致排风机频繁停运,因此增加45 s的延时,当厂房高压差报警信号出现并持续超过45 s后,再连锁停运排风机,这样可大大减少排风机的停运次数。

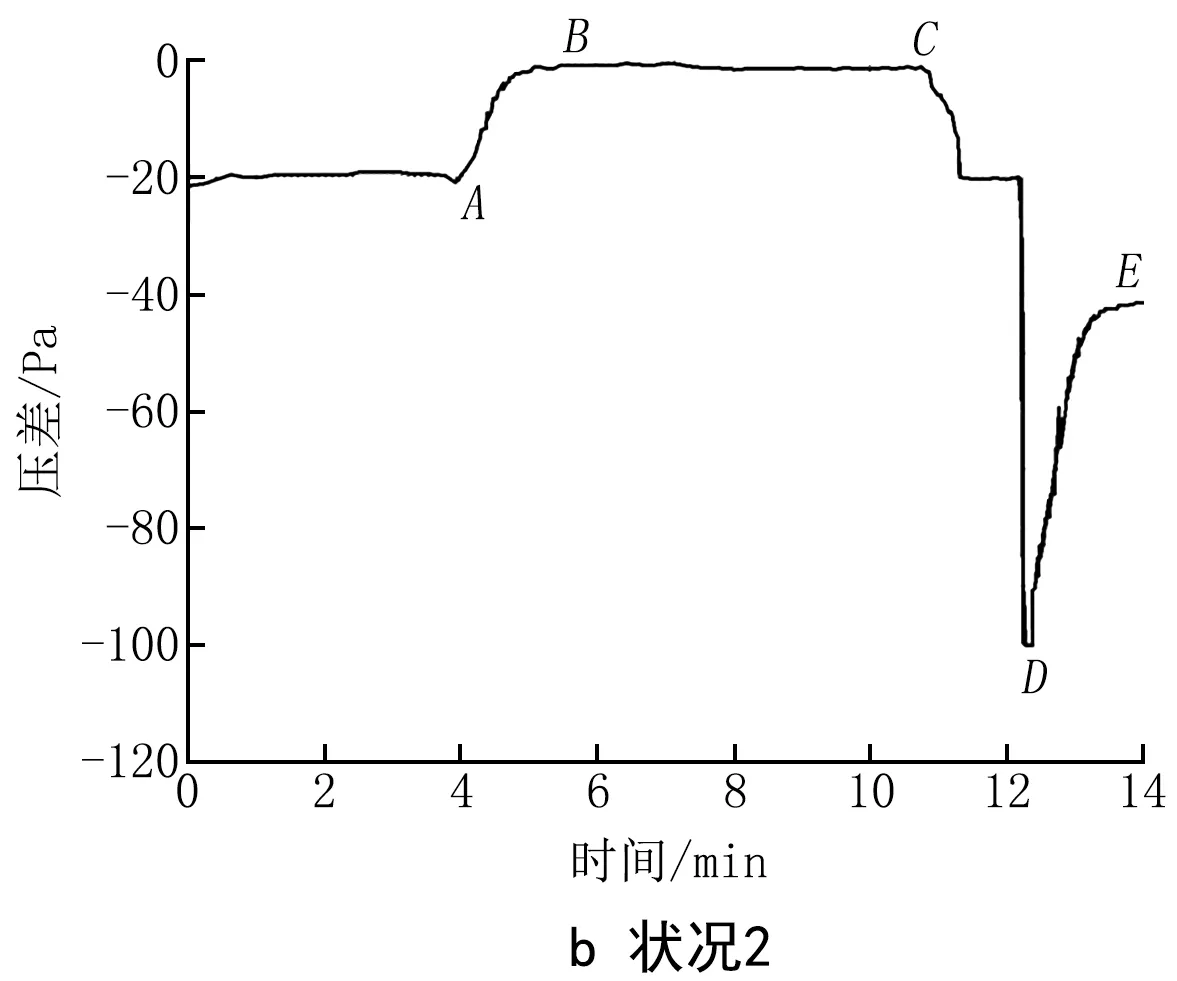

调试试验过程中模拟卡车进出工况,观察厂房负压的变化及VRS的运行情况。出现如下问题:有时只有一列风机跳机,而另一列风机仍然运行,压差变化曲线如图2a所示;有时会出现厂房压差超过差压变送器PDT001量程的情况,送风机入口导叶由自动调节变手动调节,导致厂房负压过高且无法自动调节,压差变化曲线如图2b所示。

图2 模拟卡车进出厂房2种状况压差曲线

分析图2a,VRS投入自动运行后,运行平稳,厂房压力维持在-20 Pa;M时刻打开一个对开门后,室外空气大量进入厂房,厂房压力逐渐达到0 Pa(N点),同时送风机入口导叶MA-01A(VN)和MA-01B(VN)开度逐渐变小;保持一会儿后缓慢关闭对开门;此时,室外空气无法进入厂房,排风机风量不变,由于在关门瞬间送风机入口导叶的开度仍然非常小,导致排风量远大于送风量,因此厂房负压迅速增大,最大负压(C点)为-90 Pa。随着送风机入口导叶MA-01A(VN)/B(VN)开度逐渐增大,送风量变大,房间负压也逐渐变小。但由于房间负压大于-60 Pa(H报警)的时间约1 min(超过45 s),导致B列风机跳机,在D~E阶段只有A列风机运行,房间负压维持在-6 Pa左右。在E点将A列风机手动停运,厂房压力回归到大气压力0 Pa。

当厂房负压大于-60 Pa且持续时间超过45 s后,2列风机应同时连锁停运。但在本次试验中,达到连锁跳机条件后,只有B列风机停机,而A列风机并未停机;试验中还发现A、B 2列送风机入口导叶开度会出现相差很大的情况(如MA-01A(VN)开度92%,MA-01B(VN)开度57%),这不利于2列风机的同时稳定运行,与设计要求不符。查看设计逻辑发现,差压变送器PDT001传送给PDICA-001A/B的2路信号分别连锁A、B 2列送风机的入口导叶及2列排风机,根据PLC逻辑,这2路信号的值可能会出现差异,导致在系统运行过程中由于PDICA-001A和PDICA-001B的信号值不同而出现2列风机状态不同步的情况。通过与设计方沟通,设计方发布设计变更,将PDT001压力变送器信号传送给PDICA-001一个控制器后同时连锁A、B 2列风机,保证了2列风机的连锁信号一致,使2列风机同步运行,避免了2列风机运行不一致的情况;同时设计变更将高压差报警连锁排风机停运的时间由45 s延长至90 s,以给系统更长的反应时间恢复厂房的负压。经过系统设计方的评估,该变更能增加系统的运行稳定性,且不会对相邻区域造成影响。设计方发布了设计变更且现场实施完成。

分析图2b,VRS投入自动运行后,厂房负压稳定维持在-20 Pa;A点位置即为打开3个对开门中的1个时,随着外部空气进入厂房,厂房负压不断减小,直至B点压力为0 Pa;与此同时,送风机入口导叶MA-01A/B(VN)开度逐渐变小;保持对开门打开状态直至C点模拟卡车出厂房;C点后快速关闭对开门,此时,厂房负压迅速增大,最大至D点的-100 Pa,超出了差压仪表PDT001的量程(-100~0 Pa)。根据设计逻辑,当差压值超过仪表量程时,送风机入口导叶状态会由自动控制变为手动控制,即入口导叶MA-01A/B(VN)会保持在关闭对开门时的非常小的开度而无法与厂房压差PDT001连锁进行自动调节;如图2b所示,在E点之后,厂房负压保持在约-42 Pa而无法调节。此时,只能由操作员在主控室对系统进行干预来调节厂房负压,这不利于系统的自动运行,需要对系统改进。最终,将差压变送器的量程从-100~0 Pa更改为-200~0 Pa;将风机入口导叶的PID调节参数由(0.1,50,0)更改为(1,50,0),加快了送风机入口导叶MA-01A(VN)和MA-01B(VN)的响应速度,使厂房负压在厂房门关闭后能快速恢复。上述变更均已经过设计方评估并实施完成。

分析图2a、b发现,当模拟卡车进出厂房时,在关闭对开门的过程中,若关门速度过快,会造成厂房负压瞬间变得非常大,会超过差压变送仪表的量程(见图2b);而当关闭对开门时速度放缓,关闭对开门的一扇后再关闭另一扇时,厂房负压降的不会太低(见图2a)。因此,在电厂正常运行、有卡车进出放射性废物厂房时,应尽量缓慢地关闭厂房的对开门,以保证VRS平稳运行。

3 厂房温度控制解析与改进

3.1 厂房温度调节介绍

放射性废物厂房高约10 m,为了方便厂房内移动处理设备及大型构件的搬运,在厂房上部安装有横跨整个厂房宽度的行车;VRS所有送/排风风口均位于厂房上部(仅有5个临时排风口位于厂房底部离地面1.5 m高度处)。VRS维持放射性废物厂房的温度在设计范围(10~40.5 ℃)内。如图1所示,送风机组内设置有加热盘管、冷却盘管,与送风空气对流换热,保证房间温度满足要求。

在冬季,放射性废物厂房通过加热盘管前的迎风旁通风阀D027A/B调节送风的温度。当D027A/B开度为0时表示全加热,所有通过的风量均与加热盘管换热;当D027A/B开度为100%时,所有通过的风量均不与加热盘管换热。厂房内的温度传感器TE008A/B位于厂房长边中间距离地面1.5 m高度处,TE008A/B分别与迎风旁通阀D027A/B连锁,当厂房温度低于12.8 ℃时,TE008A/B连锁D027A/B减小旁通阀开度,增加送风的热量,以提高厂房的温度。在送风机出口处设有温度传感器TE002A/B,该温度传感器测量送风温度,当送风温度低于8.3 ℃时,连锁对应列的送风机停机,以防止送风温度过低导致设备冻坏。

3.2 调试过程中厂房温度调节的问题及改进

在VRS温度调试试验过程中发现,夏季时厂房温度控制较为理想,且送、排风机运行平稳;但在冬季,当室外温度低于-10 ℃时,VRS送风机MA-01A/B经常会因为送风温度TE002A/B低于8.3 ℃而连锁停机。另外,2列送风机组会出现运行状态不一致的情况。由于气候条件的差异,北方冬天可能会出现低于-10 ℃的天气,而南方冬天则不会出现如此低温,因此南方的某核电站2台同型号机组的VRS并未出现本文介绍的低温停机情况。

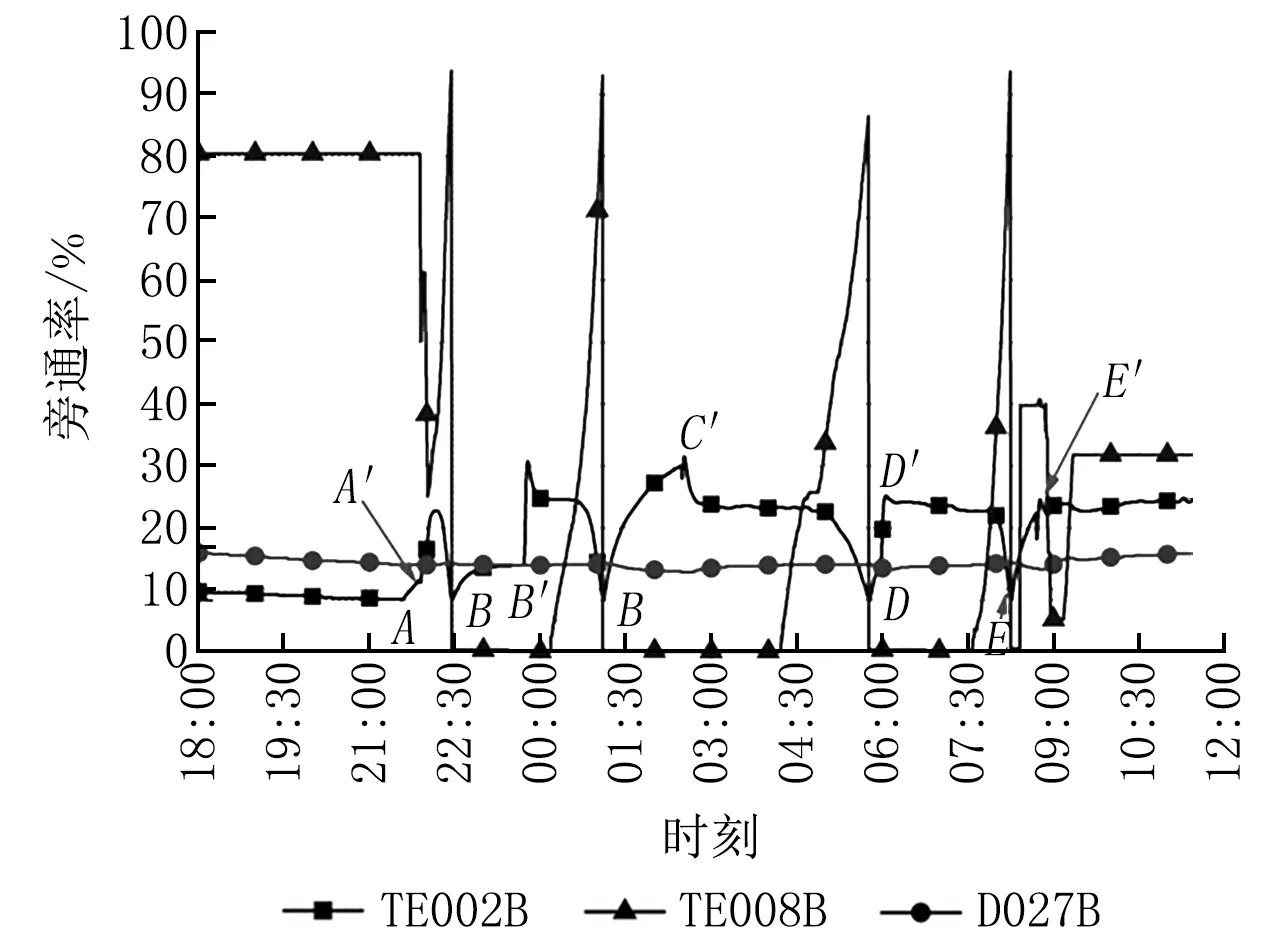

图3~5显示了VRS在室外温度低于-10 ℃时,系统送风温度传感器TE002A/B、厂房温度传感器TE008A/B和加热盘管迎风旁通阀D027A/B监测参数的变化趋势。风机停机过程描述如下:风机启动后,将系统置于自动运行状态,厂房初始温度低于12.8 ℃,迎风旁通阀D027A/B为全加热模式,厂房温度逐渐升高并超过12.8 ℃,之后送风机组迎风旁通阀D027A/B增大旁通风量,减小加热量,直至旁通阀处于全旁通模式。图6为厂房高度方向的送排风示意图,由于VRS送、排风口均位于厂房顶部(约10 m高度处),温度传感器TE008A/B则设在厂房底部(约1.5 m高度处),而且放射性废物厂房空间非常大,因此,TE008A/B要监测出房间温度的变化需要很长的时间;当TE008A/B监测到厂房温度高于12.8 ℃后,迎风旁通阀D027A/B增大旁通量,减小加热量,以降低房间温度。由于TE008A/B监测到温度降低的过程缓慢,使D027A/B一直处在全旁通状态,导致新风的加热量非常小,当室外温度低于-10 ℃时,送风温度很快会低于8.3 ℃,低于送风低温停机连锁温度,导致送风机MA-01A/B连锁停机。

图3 厂房温度变化曲线

由图4可以看出,A列风机在A时间点由于送风温度传感器TE002A低温报警而连锁停机;在A′时间点,操作员在主控室手动启动风机,随后送风温度传感器TE002A温度迅速上升;在B~B′点时间段内,旁通阀D027A开度为0(全加热状态),这段时间可能是由于风阀D027A在开度为0的状态下卡住了,无法根据TE008A的温度动作,在B′时间点后的动作证明了之前是由于卡顿造成的风阀D027A开度不变;在相同的时间段内,由图5可以看到,B列送风机MA-01B由于送风温度(TE002B)低而多次连锁跳机,在B、C、D、E4个时间点均由于送风温度低而连锁跳机,在B′、C′、D′、E′ 4个时间点操作员在主控室重新手动启动风机后将系统置于自动状态。从图3可以看出,TE008A的测量温度始终高于TE008B,这与2个温度传感器的位置有关,TE008A位于放射性废物厂房靠近辅助厂房一侧,该侧墙体热量散失较小;而TE008B位于放射性废除厂房靠近大气一侧的墙体,热量散失较大,TE008A的温度较高。设计逻辑是TE008A/B分别连锁对应列的加热盘管迎风旁通阀D027A/B,这导致2列风机运行状态不一致,不利于系统的整体稳定运行。

图4 VRS A列状态参数变化

图5 VRS B列状态参数变化

图6 高度方向送排风示意图

在多次尝试与试验后,对上述问题找到了较好的解决方案。首先,将TE008A/B 2个温度值做一个取平均值的逻辑,TE008A/B同时连锁送风机加热盘管迎风旁通阀D027A/B,以此来保证VRS 2列送风机组运行的一致性,提高系统运行的稳定性;其次,D027A/B的PID调节参数由最初的(1.0,10,0)修改为(0.1,10,0),即将P值由1.0降至0.1,减缓了D027A/B的调节速率,减少了TE008A/B测量温度变化滞后所带来的影响;对于送风温度传感器TE002A/B的低温跳机设定为8.3 ℃,该设定值的目的是为了设备低温保护,实际上只要温度不低于0 ℃就不存在设备冻坏的风险。考虑到该核电机组其他通风系统中有的系统(如辅助/附属厂房非放射性通风系统,VXS)低温跳机连锁值为4.4 ℃,为实现设备低温保护,将送风低温跳机值降低至4.4 ℃。有关温度的优化方案得到设计方的认可并发布相应的设计变更,设计方授权主控室操作员可以根据系统的实际状况对设备的PID调节值进行相应的修改。现场已经完成验证,系统运行平稳。

4 结语

调试工作是对系统设计的检验,是一个不断发现问题、解决问题的过程。要让系统可能存在的不稳定因素及问题尽可能全面地暴露出来,并对问题加以解决,这样才能保证系统在投产运行后稳定安全地运行。某核电厂的放射性废物厂房由于潜在的放射性危险,VRS的稳定安全运行至关重要,而调试的质量则是其稳定运行最重要的保证。通过对VRS温度与负压控制调试过程中发现的问题进行分析,提出了解决方法,可供相关人员借鉴。