RT-Flex型船用低速机燃油喷射控制系统性能仿真研究

周巍

摘 要:以RT-Flex型船用低速柴油机高压共轨燃油喷射系统为研究对象。利用AMESim软件建立其高压共轨燃油喷射系统的仿真模型,在验证仿真模型精度后,利用开发的仿真模型研究关键参数对高压共轨燃油喷射系统性能的影响。研究结果表明,油量活塞直径和针阀升程的增加会增大喷油压力和喷油率;高压油管直径的增加在增大喷油压力和喷油率的同时也显著地增加了喷油持续期;增大喷孔直径会使喷油率明显增大,而喷油压力略有降低。

关键词:高压共轨燃油喷射系统;船用低速柴油机;性能仿真

中图分类号:TK421.6 文献标识码:A 文章编号:1006—7973(2021)09-0083-03

随着经济全球化过程的进行,国家之间贸易量与日俱增。作为单位运输成本最低的运输方式,船舶运输占据着世界贸易总运输量的90%以上。船用低速机体积和功率巨大,运行过程中排放大量污染物。关于船舶柴油机排放的法规和要求越来越严格,也越来越难以达到[1-4]。高压共轨燃油系统可以实现高压喷射,并且通过喷射控制系统精确控制燃油喷射正时和循环喷油量,优化喷油规律,从而实现柴油机各工况性能的优化,降低污染物的排放,因而在当今船用低速柴油机上应用广泛。通过开展燃油喷射控制系统的性能影响因素研究可以为优化系统性能提供理论支持[5-8]。

本文以瓦锡兰RT-Flex型船用低速柴油机为研究对象,分析其高压共轨电控燃油喷射控制系统的结构特点和工作原理。采用数值模拟的方法,利用AMESim软件,建立高压共轨燃油喷射控制系统模型,进行系统特性仿真计算,并与实际试验数据进行对比分析,验证模型的准确性。对高压共轨电控燃油喷射系统的关键参数进行仿真计算,研究系统关键参数对系统性能的影响。

1 燃油喷射控制系统开发与验证

利用AMESim软件建立系统仿真模型,根据燃油喷射系统工作原理及结构特征选取图形模块来建立系统的模型,在建立燃油喷射控制系统时设置各个模块的参数,根据实际系统运行时间设置计算时间,并确定计算精度[9]。燃油喷射系统仿真模型如图1所示。

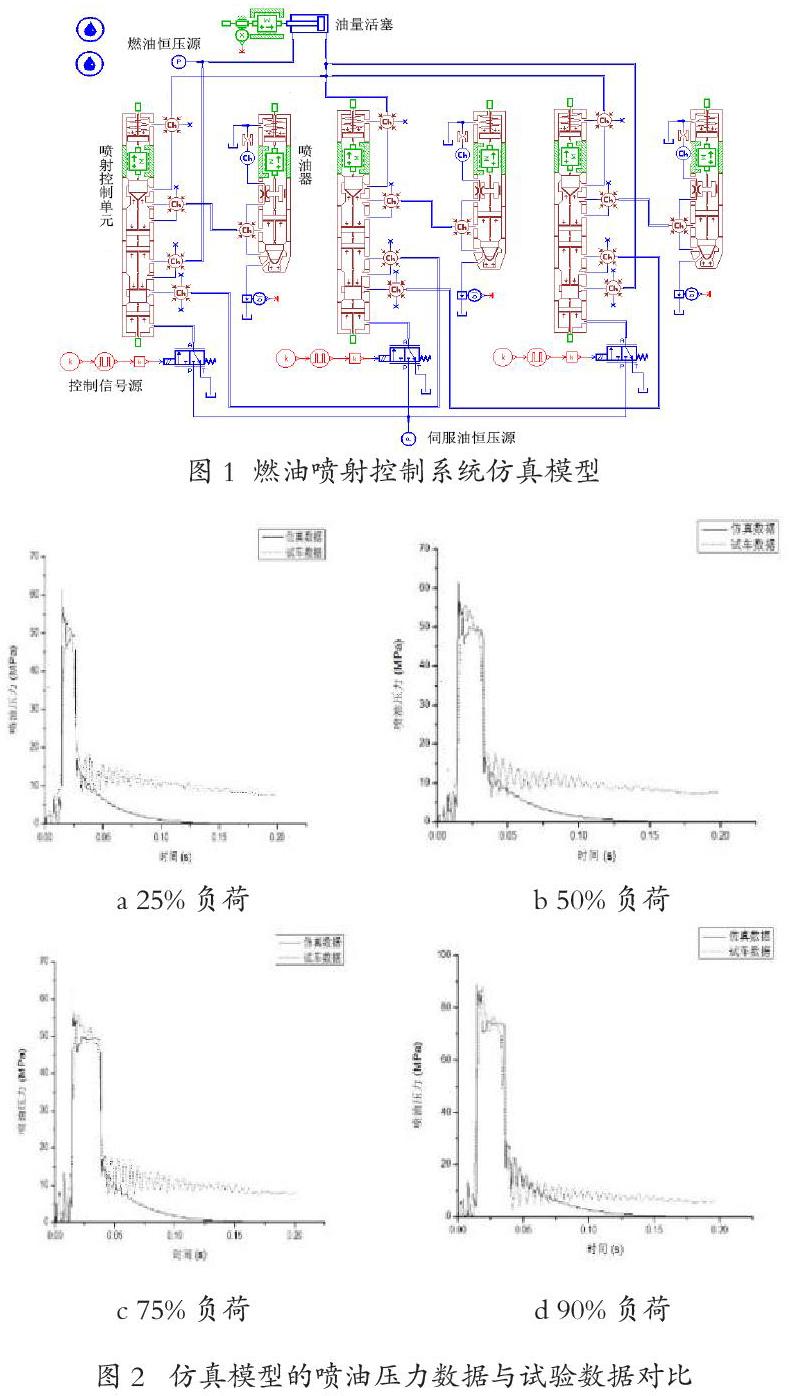

为了验证仿真模型仿真计算的准确性,本文以喷油压力作为主要的对比对象来验证模型准确性[10]。典型工况下仿真模型的喷油压力数据与试验数据对比如图2所示。

由于考虑燃油泄漏,在未喷射时,高压油管内燃油压力有较小波动。喷油过程中,仿真数据与试验数据的相位及趋势基本一致,最高喷油压力等数值也基本一致。喷油结束后,仿真数据与试验数据的喷油压力都经过较大的波动后开始下降。通过仿真数据和试验数据的对比分析可得:本文利用AMESim软件开发的RT-Flex型低速柴油机的燃油喷射系统模型较为准确,可以据此进行下一步的研究工作。

2 关键参数对系统的性能影响分析

燃油喷射过程组织的好坏直接影响燃烧过程,从而对柴油机性能产生决定性的影响。燃油喷射系统性能的好坏体现在以上多个方面,其中燃油系统的喷油压力和喷油率具有一定的代表性,本文选取它们作为分析对象。

2.1共轨压力对喷油性能的影响

燃油喷射控制系统中的状态参数主要包括燃油共轨压力、伺服油共轨压力和喷射脉宽。由于RT-Flex低速柴油机的共轨喷油系统将轨内高压燃油经喷射控制单元送入各缸喷油器中实现高压喷射,所以在喷射过程中,轨内燃油压力直接影响了喷油压力,从而影响系统喷油性能。

在柴油机100%负荷下,保持喷射脉宽和伺服油轨压不变,改变燃油共轨压力,研究其对系统喷油性能的影响。不同燃油轨压下噴油压力和喷油率的仿真计算结果如图3所示。喷射脉宽保持不变,针阀启闭时间无明显变化。随着燃油轨压的升高,喷油过程中的峰值压力和稳定压力都逐渐升高,同时,喷油率升高,喷油持续期增加。

2.2油量活塞直径对喷油性能的影响

油量活塞是该燃油系统中的关键部件,它起着监测喷油量和维持容腔压力的作用,喷油过程中油量活塞左右两侧受力相同,活塞直径D的改变会影响系统的喷油性能。

在柴油机100%负荷下,保持燃油压力、伺服油压力和喷射脉宽等参数不变,改变油量活塞直径,研究其对系统喷油性能的影响。不同油量活塞直径下喷油压力和喷油率的仿真计算结果如图4所示。不同活塞直径时喷油压力和喷油率的曲线变化趋势基本相同。而随着油量活塞直径的增加,喷油压力的峰值压力和稳定压力都逐渐增大,喷油率也增大。这是因为当活塞直径D增加,恒压源压力不变时,喷油压力增加喷油率随之增加。

2.3高压油管直径对喷油性能的影响

高压油管将燃油从ICU输送到喷油器中,它的主要结构参数影响着系统的喷油性能,其中高压油管直径是它的主要结构参数之一。在柴油机100%负荷下,保持燃油压力,喷射脉宽等参数不变,选取5mm、6mm、7mm、8mm四种直径尺寸来研究其对系统喷油性能的影响(原型机的高压油管直径是6mm)。如图5所示为不同高压油管直径下系统的喷油压力和喷油率变化曲线。从图中可知,喷油压力和喷油率都随着高压油管直径的增加而增加。这是因为油管直径增加会使得燃油的流动阻力变小,压降也减小,所以喷油压力随着油管直径的增加而变大。喷油终点时,油管直径越大则喷油结束延迟时间越长,这是因为相同的针阀开启压力,喷油压力增大,则针阀关闭时间推迟,即喷油持续期延长。

2.4针阀升程对喷油性能的影响

喷油器通过针阀体的升起和关闭控制燃油的喷射,而针阀的开启与关闭是由燃油压力控制的,一旦燃油压力高于针阀开启压力,燃油则经喷油孔喷入气缸,所以喷油器的参数对喷油性能有显著影响。喷油器主要结构参数中,针阀升程是影响柴油机喷油性能的重要参数之一。随着升程的增大,针阀密封座面的流通截面积增加,会影响燃油系统喷油性能。本文选取针阀升程为研究对象,分析其对燃油系统喷油压力和喷油率的影响。在柴油机100%负荷下,保持燃油压力、伺服油压力和喷射脉宽等参数不变,改变针阀升程,研究其对系统喷油性能的影响。本文选取1.1mm、1.2mm、1.3mm、1.4mm、1.5mm等不同针阀升程进行仿真计算(原型机的针阀升程是1.3mm)。不同针阀升程下喷油压力和喷油率的仿真计算结果如图6所示。从图中可以看出,不同针阀升程时喷油压力和喷油率的曲线变化趋势基本一致。而随着针阀升程的增加,喷油压力的峰值压力和稳定压力都略有降低。然而,喷油率随着针阀升程的增加而增大。这是因为针阀升程的增大,直接增加了针阀密封座面的流通截面积与喷孔总流通截面积比值,针阀座面节流效应略有增加,所以喷油压力会随着针阀升程的增加而略微减小。然而因为直接增加了针阀密封座面的流通截面积,所以喷油率随之增加。

2.5喷孔直径对喷油性能的影响

高压燃油经过喷油器的喷孔进入气缸,喷孔直径的参数变化将直接影响系统喷油性能。在柴油机100%负荷时,保持燃油压力、伺服油压力和喷射脉宽等参数不变,改变喷孔直径,研究其对系统喷油性能的影响。本文选取0.800mm、0.825mm、0.850mm、0.875mm、0.900mm等不同喷孔直径进行仿真计算(原型机的喷孔直径是0.825mm)。如图7为不同喷孔直径时系统喷油压力和喷油率的变化曲线。从图中可以看出,随着喷油器喷孔直径的增大,喷油压力略有降低,但是变化不是很明显。然而当喷孔直径增大时,喷油率增加,且变化较为明显。

3 结论

(1)本文以瓦锡兰RT-Flex型柴油机为研究对象,分析其高压共轨燃油喷射系统的结构及工作原理。利用AMESim软件,建立高压共轨燃油喷射系统的仿真模型。在模型中考虑了燃油的压缩,波动,泄露等细节,提高了模型的精确度。通过与HIL仿真平台的试验数据进行对比,校验了模型的准确性。

(2)利用校验后的仿真模型,研究了燃油喷射控制系统关键参数对系统性能的影响。研究表明,燃油轨压的增加将影响系统的喷油压力和喷油率,使其变大。油量活塞直径、高压油管直径、针阀升程都会影响系统的喷油性能。其中,油量活塞直径和针阀升程的增加会增大喷油压力和喷油率;高压油管直径的增加在增大喷油压力和喷油率的同时也显著地增加了喷油持续期;增大喷孔直径会使喷油率明显增大,而喷油压力略有降低。

参考文献:

[1]杜建华,蒋公见,蒋海牙.国内外柴油机电控喷油技术的发展现状及前景[J].自动化技术与应用,2010,8(08):16-20.

[2]刘啸波,任慧龙,李陈峰.世界及我国船用低速柴油机行业发展研究[J].船舶工程,2013,27(01):1-4.

[3]Clarksons Research: Scrubber Count Update & IMO 2020 Market Impact Assessment July[OL]. 2019[2019-08-08]. http://www.clarksons.net

[4]The environmental challenges of marine transportation and how to deal with them: 17th conference of the working process of the internal combustion engine[C], Graz, Austria, 2019,9:26-27.

[5]周龍宝,内燃机学[M].北京:机械工业出版社,2011.

[6]杜淼.新型智能电喷主机Sulzer RT-Flex机[J].船电技术.2004,5(05):45-47.

[7]王程勇.RT-Flex60C共轨燃油系统喷油性能仿真研究[D]. 哈尔滨:哈尔滨工程大学硕士论文.2011.

[8]李斯钦.船用电控柴油机燃油共轨系统建模与仿真研究[D].厦门:集美大学.2011.

[9]付永领,祁晓野.LMS Imagine.Lab AMESim系统建模和仿真参考手册[M].北京:北京航空航天大学出版社.2011.

[10]舒畅,杨建国,王勤鹏.船用智能化低速柴油机电控排气阀HIL仿真试验平台设计与实现[J].武汉理工大学学报.2011,33(12):41-45 .