气体超声流量计在煤矿井下瓦斯抽放及压风中的应用

冯 超,朱艳军

(山西潞安化工集团 五阳煤矿,山西 长治 046200)

煤矿井下压风、瓦斯抽采等过程中的气体流量的测量,是关乎煤矿安全生产的重要环节。在煤矿瓦斯抽放管路流量监测中[1],瓦斯抽放管路中气体杂质多、湿度高、流速低和负压高,难度大,常规的流量检测仪表很难满足要求。目前煤矿井下瓦斯流量的检测技术相对落后,市场上还没有完全能适应井下环境的流量监测仪表。鉴于以上原因,研制一款能适用井下复杂工矿的矿用瓦斯流量仪表是十分必要的。

1)孔板流量计属于差压式流量计,利用流体通过节流部件、在节流件前部和后部形成差压的原理,实现流量的检测[3]。由于放置管道内的节流件会造成管道产生较大的压力损失,实际上就增加了瓦斯管道抽采阻力,这样会影响井下瓦斯抽采效果。还有,孔板流量计的量程比一般为1∶3,量程较小,很难适应流量范围变化较大的瓦斯抽放管道的流量检测。

2)旋进漩涡流量计属于流体振动式流量计。流量传感器类似文丘里管,当流体进入流量传感器时,安装在传感器内的导流叶片,随流体流动产生旋涡流,当流体再次进入流量传感器的扩散段时,旋涡流受到回流的作用,二次旋转后形成陀螺式的涡流进动现象。涡流进动频率与流量大小成正比,这就是其工作原理[4]。旋进漩涡流量计测量流体的流量下限比较低,由于流量传感器内部的缩径结构,会导致安装的管道系统产生压力损失,另外,这种缩径结构极易被粉尘、脏污杂质等堵塞,也不适合长期运行于瓦斯抽放管道的工作环境之中。

3)涡街流量计属于速度式流量计,结构相对简单,测量流量范围较大,量程比可达1∶10,但是对安装直管段要求较高,一般要求上游直管段长度为20倍被测管道直径[5]。其次,其测量流量下限值较高,一般要求被测流体流速不得低于3 m/s。还有,涡街流量计对管道振动极为敏感,如涡街发生体迎流截面被粉尘、含水脏污物等杂质包裹,就需清理维护。

4)V锥流量计属于差压式流量计,它是孔板流量计的改进品,在测量精度及量程比、对直管段要求等方面,优于孔板流量计[6]。它的缺点有:一是其测量下限还是较高,一般要求被测介质流速不得低于2~3 m/s;二是测量流量的计算值受被测气体密度影响;三是结构较为复杂、安装和维护不便等。

针对以上问题,研究了一种基于超声测流技术的矿用气体流量计,为煤矿提供了一种全新的井下瓦斯气体流量测量方案[7]。基于超声测流技术的矿用气体流量计其测量工况流速与介质密度无关,测量基本不受介质中水份及脏污杂质影响,测量管内无任何活动部件,其特点是精度高,范围度极宽,可适应极低流速(0.5 m/s以下),安装直管段长度短,从根本上解决了上述孔板流量计、旋进旋涡流量计、涡街流量计、V锥流量计等测量瓦斯流量时存在的问题。

1 气体超声流量计工作原理

根据对信号检测的原理超声流量计可分为传播速度差法(直接时差法、时差法、相位差法和频差法)、波束偏移法、多普勒法、互相关法、空间滤法及噪声法等[8]。基于超声测流技术的矿用气体流量其工作原理为时差法。

覆盖竹林出笋时间长,一般在50~70 d左右,开始时出笋量较少,每天出几支或十几支,由于砻糠隆起,很容易就能找到笋,采收比较容易,劳动相对轻松。在采收过程中,先把隆起的砻糠沿笋尖部位进行清理,一般控制在笋周围15 cm之内,在泥土露出后再用笋锹取出泥土,当笋根部分外露后即用铁锹切断。挖笋后先施100 g左右的复合肥或配方肥,填回泥土再依次将竹叶、砻糠覆盖并恢复原状,保持覆盖地块温度,不影响周边出笋。覆盖竹林不留新竹。

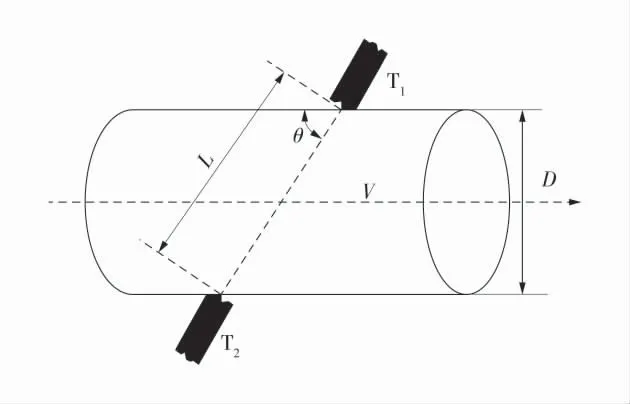

时差法超声波气体流量计的工作原理是根据超声波波束在气体中的顺流与逆流传播时的渡越时间差与被测流体流速之间的关系来求得流速,再根据管道的横截面积换算求得被测气体体积流量[9]。气体超声流量计工作原理如图1。

图1中,θ为超声波传播路径与管壁的夹角,(°);D为管壁的直径,m;L为超声波传播的路径长度,m;V为超声波传输路径方向上的气体平均流速,m/s;C为超声波在被测气体介质中的传播速度,m/s。

图1 气体超声流量计工作原理Fig.1 Working principle of gas ultrasonic flowmet

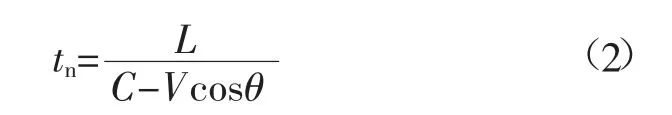

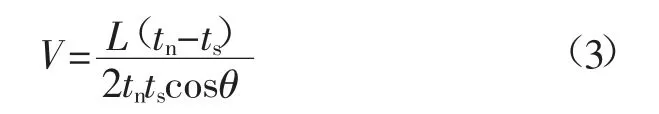

超声波从T1发射到T2接收的传播时间,即顺流渡越时间ts为:

超声波从T2发射到T1接收的传播时间,即逆流渡越时间tn为:

由式(1)和式(2)可得:

通过测量超声波顺流渡越时间ts和超声波逆流渡越时间tn可得气体的工况流速。根据采集的介质温度和介质压力得管道中介质的标况流速与流量。

2 气体超声流量计

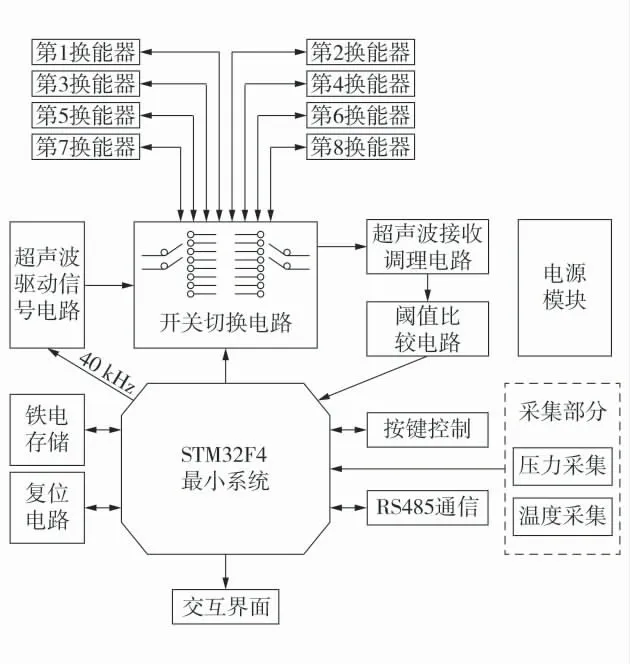

气体超声流量计硬件设计框图如图2。

图2 气体超声流量计硬件设计框图Fig.2 Hardware design of gas ultrasonic flowmeter

硬件设计包含3个部分。①STM32F4最小系统模块:它是电路核心,时序控制、高速A/D数字化处理程序、数字滤波、软件时差、输入输出控制等均有它完成,还包括外部晶振电路和复位电路;②流量测量模块:包括超声驱动信号电路(超声信号发射)、声道切换电路、超声波接收信号调理电路(超声信号接收);③工业应用中必备的功能模块:包括有电源及本安保护电路、铁电存储电路、RS-485通信电路、压力和温度采集电路和人机交互、液晶显示电路等。通过对整个系统的调试与验证,从而实现对气体流量高的精度测量。

3 数字信号处理技术

由于在超声传感器与瓦斯气体之间的声阻抗不匹配,特别是煤矿的瓦斯气体介质含水分较高,并且含有赃物杂质使得接收信号特别微弱,且超声波气体流量计工作在有噪声环境中(如控制阀门产生的噪声、介质流动时与管道摩擦产生的噪声),有时信号会淹没在噪声中,这就需要用复合压电传感器提高声阻抗匹配及更有效的信号处理技术。所以,超声波气体流量计的开发不能再用液体超声波流量计中使用的传统接收信号阈值过零检测方法,必须采用新数字信号处理技术。

3.1 超声信号数字化与均值去噪声

接收到的超声信号经过前置多路开关选通、前置放大电路、AGC放大电路送至STM32F4内部12位高速AD采样,将模拟的超声信号转换为离散的数字化信号,DMA模块将采集的数字化信号数据存储到指定的STM32F4存储区域。

如果管道直径为DN529,在超声顺流和逆流方向上典型传播时间在毫秒数量级,当气体流动时,传播时间之差非常微小,在低速时,也就在几个纳秒数量级,所以,传播时间的精确测量是至关重要的。

在工作频率范围内,噪声要用数字平均的方法(噪声压缩)处理。这方法是基于噪声是随机成份,而信号是固定不变的,这样数字平均的结果可使噪声消除,而信号得到加强。按统计规律,噪声信号的消弱是按数字平均次数的平方根来降低的,例如:当超声波发射传感器发射同样信号16次,被接收传感器接收到后,进行累加平均,可以使噪声信号降低为原来1/4,即信噪比提高4倍。当然,数字平均次数越多,就需要越长的反应时间来进行数据的采集,当时间太长时,会对信号的固定性产生影响,因信号可能会随流速的改变而变化,事实上,当流速变化很快时,数字平均处理的效果不是很理想,这需要根据实际情况进行折中,一般采洗数字平均次数不会超过32次。

对于时差法气体超声波流量计需要精确及可靠的技术来测量超声波信号的传播时间,为保证测量的精度,由式(3)可知,2个时间需进行精确测量:①传播时间ts与tn的时间差,对于低流速时,只有几个纳秒大小;②传播时间ts和tn的绝对值,其值大小取决于所测管道直径。虽然经数字平均技术的处理可以降低信号中的噪声含量,但仍不能完全消除,所以,不能采用液体流量计的阈值电平比较式的时间测量方式,需用相关技术来进行测量,采用相关法测量时差最大的优点在于其对噪声的免疫性,这主要是由于噪声信号间不具有相关性,所进行相关运算时,其结果基本上不受噪声的影响。结合合适的传感器技术,互相关技术可以用来测量超声波的绝对传播时间及渡越时间差。

3.2 FIR数字滤波与数据处理

在超声传感器工作频率范围之外的噪声可通过FIR数字滤波剔除。瓦斯超声流量计传感器工作频率位200 kHz。设定FIR的频率范围为160~240 kHz。一般工业现场的旋转设备产生的噪声和瓦斯气体在管道中流动与管壁产生的摩擦噪声小于100 kHz。这样对于FIR数字滤波范围以外的干扰噪声就都被抑制住。为克服噪声的影响,时差测量采用相关处理方法。

设2个信号分别为s1(t)和s2(t),互相关函数Cs1s2(t)为:

假设s1(t)和s2(t)为相差时间τ的相同信号,即s2(t)=s1(t+τ),相关函数在t=τ时达到最大值,即通过求解相关函数的最大值,即可求得2个信号的时差。相关计算可通过高速STM32F4对接收的超声信号数字化离散数据进行处理后得到,但对大量数据进行逐点的相关运算,从而得到最大值产生时间来计算时差,其运算量非常大。为解决此问题,可以利用傅里叶变换,式(4)的傅里叶变换为:

逆变换为:

从而将相关运算转换为求2个信号的傅里叶变换及相乘后的傅里叶逆变换,在相关运算结果中确定最大值对应时间,即为2个信号时差。对于傅里叶变换,STM32F4完全能胜任,且有运算效率很高的成熟软件可以利用,使相关运算变得方便,利于时差测量的实现。

由此方法计算的时差测量最大精度为信号采样周期间隔80 ns(采样频率为12.5 MHz),如此难以达到流量测量的对时间分辨力(几纳秒)的要求,为此,通过线性插值的办法提高时间测量分辨力,使时间分辨力<1 ns,满足瓦斯流量测量要求。

4 基于超声测流技术的矿用气体流量计应用

4.1 基于超声测流技术的矿用气体流量计特点

基于超声测流技术的矿用气体流量计解决了煤矿井下瓦斯气体流量测量的4大难题。

1)低流速瓦斯气体流量的测量。煤矿井下瓦斯管道大口径、低流速的情况较常见,如瓦斯抽采末端管道。差压式流量计,如孔板、V锥、巴类等,以及涡街流量计、旋进旋涡流量计,其测量流速下限一般为3~5 m/s,气体流速低于该下限不能准确测量,甚至仪表不能正常工作,这是由其测量原理决定的。山西潞安化工集团很多矿使用孔板、V锥、涡街、旋进旋涡等流量计,计量瓦斯气体体积流量,在低流量时,这些流量计都不能稳定工作,甚至无法工作。气体超声流量计,在低流速时,流体噪音更小,相对于高流速,测量更稳定。现场工况流速为0.5 m/s时,也能准确测量。

2)瓦斯气体含大量煤灰、煤粉、脏污杂质及水分的工况下仪表长期在线稳定运行。瓦斯抽放管道中含大量煤灰、煤粉、等脏污杂质及水分,介质组分及密度变化大,气体密度很难准确计算,气体中水分会形成一定的分压,杂物易易堵塞取压孔,等等,就造成孔板、V锥等差压式流量计不能在这种复杂工况下长期稳定、可靠地工作。涡街流量计,其插入管道道内的流量检测部件易被杂质粘附、包裹,从而改变了其迎流面几何尺寸,影响正常测量。旋进旋涡流量计对脏污杂质容忍度更低,所以也不能在这种工况下长期稳定、可靠地工作。气体超声流量计测量与介质密度无关,测量介质中水分对其测量无影响,超声波穿透能力较强,脏污杂质即使包裹测量探头,对测量也基本没影响,测量无需取压孔,不会存在取压孔堵塞问题。因此,这种工况下气体超声流量计能长期、稳定、可靠地运行,这是其区别于其他气体流量计的最关键、最本质的特性。

3)管道瓦斯气体流速范围变化较大场合的流量测量。为满足智能化矿山、绿色矿山的建设需求,节约能源,瓦斯抽采会根据现场情况适时调整抽采动力,这样管道内瓦斯气体流速会不断变化,而且变化范围较大。孔板流量计、V锥流量计、涡街流量计等量程比达到1∶10时,其精度已经很难保证了。气体超声流量计,正常流速范围0.5~30 m/s,量程比通常为1∶60,极端恶劣工况下至少也能保证量程比1∶30,能适应瓦斯抽采时流速范围变化大的工况。

4)解决瓦斯气体流量仪表日常维护量大的难题。孔板、V锥、涡街、旋进旋涡等流量计,需要定时维护流量检测部件,否则不能正常工作。根据目前山西潞安化工集团五阳煤矿井下瓦斯抽放情况,一般1~2月左右需维护1次瓦斯流量计。气体超声流量计,安装在管内的探头无活动部件、无取压孔、无旋涡涡流发生体,能容忍瓦斯气体中的水分及脏污杂质,仪表安装调试正常工作后,较长时间内无需维护。

4.2 现场应用

2020年11月,在山西潞安化工集团五阳煤矿井下瓦斯抽放管道安装了1套LJS100/850Q隔爆兼本安型矿用气体超声流量计(插入式),这也是山西潞安化工集团首台矿用气体超声流量计的现场试验应用。

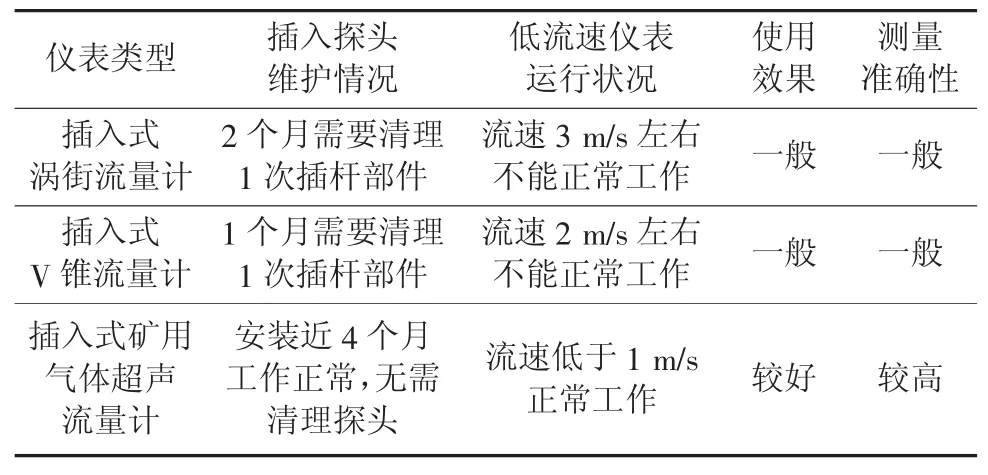

现场管道直径为DN529 mm,测量介质为井下瓦斯气体,气体含大量水分及煤粉、煤灰等脏污杂质,该管道上先后安装过涡街流量计及V锥流量计。但是,在安装后约1~2个月左右,发现测量值明显不对,拔出探头,清理后重新插入,正常工作。还发现瓦斯气体流速在2~3 m/s左右时,无论涡街流量计还是V锥流量计,工作均不正常,流速变大后又恢复正常。之后,该测点再次改用插入式矿用气体超声流量计,安装后其测量瓦斯气体流量值与理论推算值基本一致,运行近4个月,仪表显示信号强度正常,没有做任何维护,测量值一直稳定,没有发现以前涡街流量计及V锥流量计工作时出现的问题。另外,在管道内瓦斯气体流速为0.6 m/s左右时,流量计工作稳定。3种流量计使用情况见表1。

表1 DN529 mm瓦斯抽采管道流量计使用分析表Table 1 DN529 mm gas extraction pipeline flowmeter usage analysis table

4.3 产品升级及完善

1)目前矿用气体超声流量计采用插入式探头,需要管道焊接底座及打孔,所以无法实现井下在线不停产安装,期望下一步能研发外夹式探头,可不停产、管道外安装[10]。在MICONEX 2004上,康乐创展出的1010GC外夹式超声流量计就可用于气体流量测量,其精确度优于±0.5%。

2)进一步降低产品功耗,做成电池供电式矿用本安型气体超声流量计,省去电源供电,可以在井下无电源或供电不方便的地点安装,也大大降低了产品的主机重量及体积[11]。在2节19 Ah锂电池供电的条件下,可以连续工作超过4年,这就基本上能满足煤矿要求了。

3)煤矿瓦斯抽采时,单个钻孔的流量0.01~0.5 m3/min之间。由于其流量太小,常规气体流量计无法检测这么小的瓦斯气体流量,希望以此为契机,发挥气体超声流量计测量下限低的特点,解决单个钻孔微小流量准确测量的难题[12]。

5 结语

介绍了瓦斯抽放管道气体超声流量计工作原理,设计瓦斯抽放管道气体超声流量计测量系统;重点论述了气体超声流量计测量系统数字信号处理技术;详细说明了气体超声流量计在煤矿井下瓦斯抽放及压风中的应用情况。针对煤矿井下瓦斯抽放管道内气体杂质多、水多、脏污、低流速的工况,发现气体超声流量计与常用的孔板流量计、V锥流量计、涡街流量计、旋进旋涡流量计等相比较,在性能上有着明显的差异,能适应井下瓦斯抽放流量测量的恶劣环境,可长期在线、稳定、可靠的运行。