煤矿深井砂岩微裂隙水力耦合渗流机理研究

李彦志,张 帅,吴 岳,王继垚

(1.山东科技大学 土木工程与建筑学院,山东 青岛 266590;2.山东省土木工程防灾减灾重点实验室,山东 青岛 266590)

深井井筒微裂隙注浆堵水难题成了制约井筒快速掘进和井筒正常移交的瓶颈,可注性是影响深井微裂隙注浆堵水效果的主要因素[1]。要提高深井微裂隙可注性,必须要研究微裂隙在深井环境的水力耦合状态下渗流、扩缝规律。许多学者对微裂隙的渗流规律进行了大量的研究[2-11]。贺玉龙等[12]通过制备不同粗糙度下的单微裂隙渗流试块,通过试验验证不同粗糙度值下单微裂隙渗透率与有效应力之间的关系可用负指数函数表示;蒋宇静等[13]综合分析了关于岩体渗流特性的研究成果,认为室内试验能有效研究岩体渗流特性,并在研究中起到至关重要的作用;盛建龙等[14]在VG-M模型基础上,采用室内试验及数值模拟分析,讨论了岩体微观层面下的不同粗糙度、开度的渗透特性。由于受试验条件限制,目前很少有人开展模拟深井环境的水力耦合状态下微裂缝渗流、扩缝机理研究,更很少能在三轴应力状态下开展实时监测的试验研究。为此,依托自主研发的微裂隙三轴应力渗流机理模型试验系统,在室内试验和数值模拟相结合的基础上,对水力耦合作用下微裂隙的渗流机理进行研究,为治理深井井筒微裂隙引发的渗水难题提供理论基础。

1 试验部分

1.1 试验设备

试验采用的自主研发的微裂隙三轴应力渗流机理模型试验系统如图1。

图1 微裂隙三轴应力渗流机理模型试验系统Fig.1 Model test system of triaxial stress seepage mechanism in micro-cracks

试验系统主要由微裂隙三轴应力渗流试验平台、渗流注入系统、伺服加载系统、数据采集系统组成。其中渗流试验平台中央的密封装置在左右两端分别设置传感器接线柱,并配套设置有4个传感器通讯通道,通过该通道将预制在裂隙表面的传感器连接到数据采集系统,从而实时监测微裂隙表面不同位置处的接收器值的动态数据。

1.2 试验样品

从唐口煤矿-990 m处采集井筒附近顶底板砂岩样品,通过单轴压缩试验、巴西劈裂试验、黏聚力和摩擦角的计算,最终所得的原岩力学参数见表1。然后根据唐口砂岩的力学参数制备、调整类砂岩的配比参数,最终得到的砂、水泥、石膏、水、石蜡、硅油质量配比为350∶115∶40∶100∶1∶1。

表1 力学参数表Table 1 Mechanical parameters table

试件制备顺序:先制备含粗糙度的1对可以完成吻合微裂隙面,再将薄膜压力传感器布设在微裂隙表面,从而实现对微裂隙表面微观结构的应力的监测,最后将其浇筑为1块完整带有开度的300 mm×100 mm×100 mm渗流试件,渗流试件三维模型图如图2。

图2 渗流试件三维模型图Fig.2 3D model diagram of seepage specimen

试件包含3类粗糙度(JRC=0~2,JRC=4~6,JRC=10~12的巴顿曲线),每类粗糙度对应着3种不同开度(50、100、200μm)的渗流试件。

1.3 试验步骤及方案

1.3.1 试验步骤

1)将试件放入20℃纯净水中浸泡12 h以确保其处于自然饱和状态,提高渗流试验效率。

2)开启压力室筒,将试件放入渗流试验平台的中间位置,必须保证试件左右两端轴压同时均匀加载。将传感器连接线从预留通讯通道中引出,并闭合压力室筒。

3)开始调试渗流平台,将轴压、围压、水压连接线与渗流平台对接。

4)渗流平台准备完毕后,开始调试薄膜压力传感器解调仪及压力控制系统,最后施加荷载进行渗流试验。

1.3.2 试验方案

试验根据唐口深井砂岩微裂隙所处实际应力场及渗流场环境,通过改变试件受力情况来模拟真实环境中围压、水压变化对微裂隙渗流的影响。

渗流平台安装调试完成后,首先施加0.5 MPa的轴压对试件进行预压,待压力室筒与试件四周紧密接触后,通过控制系统逐级进行加压,直至轴压和围压均稳定在4 MPa;然后开始施加1.0 MPa的渗透水压,当渗流稳定后,开始逐级增加围压,间隔为1 MPa,直至10.0 MPa。每增加1级围压后,待各测点接收器值相对稳定值稳定后再施加下1级围压;之后保持轴压为10.0 MPa,当围压到达10.0 MPa后保持围压恒定,逐级增加水压力,间隔为1 MPa,直至8.0 MPa。每增加1级水压力后,待各测点接收器值相对稳定值稳定后再施加下1级水压力;在试验过程中,采用薄膜压力传感器数字转换模块对微裂隙中各测点的水压力进行实时监测记录,取每个测点60 s渗流过程的水压平均值作为该测点的水压,并采用压力控制系统对轴压、围压、水压力的加载过程进行实时监测。

2 试验结果

2.1 微裂隙表面水压变化规律

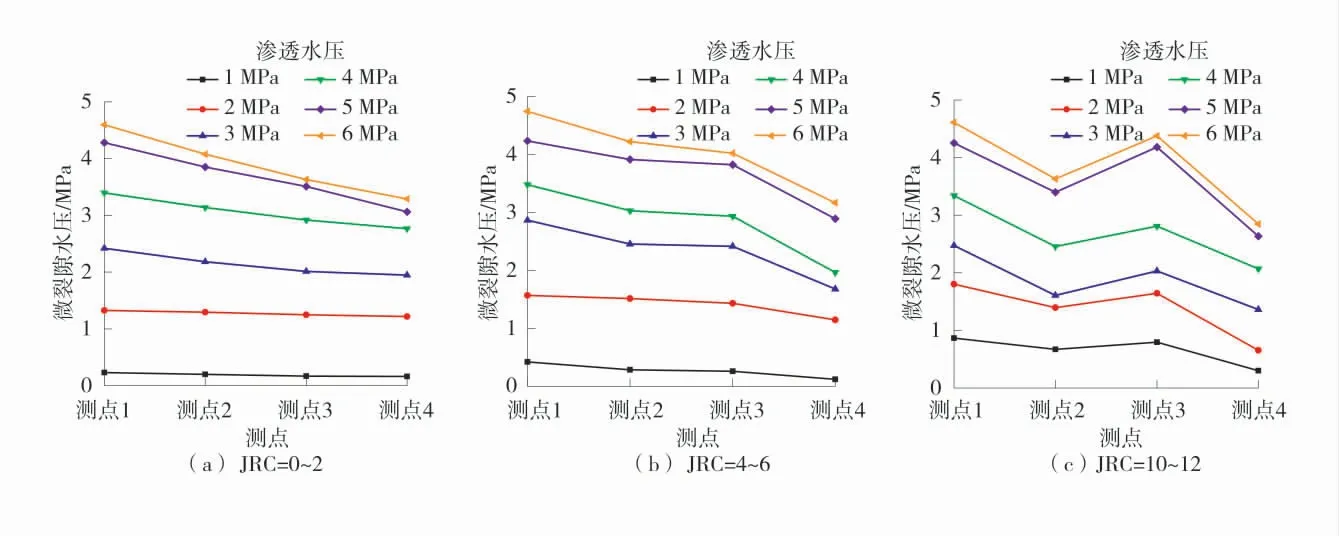

选取微裂隙开度为0.1 mm的不同粗糙度的试块,记录不同的渗透水压条件下在每个测点的压力变化,粗糙度试块微裂隙水压变化规律如图3。

图3 粗糙度试块微裂隙水压变化规律Fig.3 Variation laws of micro-fracture water pressure in roughness test block

随着渗透水压的注入,水流流经各个测点时的水压力逐渐递减。当微裂隙粗糙度JRC=0~2时,随着渗透水压的不断增大,各测点的水压力也相应增大,且各测点间水压递减趋势较缓,呈线性关系递减。当微裂隙粗糙度JRC=4~6、JRC=10~12时,各测点水压呈衰减趋势,各测点衰减有波动,是因各测点的表面起伏不同所造成的。3种粗糙度下,第1个测点的水压变化值与渗透水压变化值基本一致,是因对于每1个渗流试块,在其浇筑时,均需要在核心部分制作时在两端垫入薄铁片,这个过程在入水口至微裂隙表面轮廓起伏的部分形成了50 mm的平行光滑的过渡微裂隙。

选取微裂隙开度为0.1 mm、水压为2 MPa情况下,以围压为4 MPa为基点,记录不同粗糙度试块各测点间水压衰减情况随围压增大的变化曲线,不同围压σ变化下微裂隙水压情况如图4。

图4 不同围压变化下微裂隙水压情况Fig.4 Micro-fracture water pressure under different confining pressure

随着围压的不断增大,各测点间水压衰减趋势不断增大。当粗糙度较小时,围压增大,衰减水压增势较为平缓。当粗糙度较大时,随着围压的不断增大,衰减水压呈非线性增长。据此可知,随着围压的增大,将试块间的微裂隙挤压,使微裂隙开度减小,增加水流在微裂隙中阻力,使水力损失过多。

不同开度、粗糙度下微裂隙水压变化情况如图5。选取JRC=4~6的微裂隙试块,随着微裂隙开度的增大,水流流经微裂隙后的水压衰减变化减弱如图5(a)。在渗透水压为4 MPa时,开度b=0.05 mm,水压衰减为1.35 MPa;开度b=0.1 mm,水压衰减为1.21 MPa;开度b=0.2 mm,水压衰减为1.03 MPa。因其微裂隙开度增大,增大了水流通道,水流的流动途径的阻力减小所致。

图5 不同开度、粗糙度下微裂隙水压变化情况Fig.5 Changes of micro-fracture water pressure under different opening and roughness

在试件所受围压为8 MPa时,在相同渗透压力条件下,随着微裂隙试件粗糙度的增大,各测点之间监测数值的相对变量会逐渐增大。当JRC=0~2时,各测点的水压值随渗透距离的增加而减小的趋势较为平缓;当JRC=4~6时,在相同渗透压力条件下,对于相同位置的测点,水压的减小速率是增大的;当JRC=10~12时,第1个测点与最后1个测点之间的相对差值变得更大,约为JRC=0~2时的1.6倍。JRC=4~6与JRC=10~12时,在第3个测点数值相对前一点变化较小,这可能与第3个测点所处的位置有关,该侧点位置表面起伏较大,可能引起了压力的局部集中。

2.2 单因素敏感度

根据上述试验结果,将微裂隙水压变化值p可以视为粗糙度JRC、开度b、渗透水压p0及围压σ4个变量因素Xi的函数,即:

对于描述微裂隙表面水压变化程度,应用的敏感度分析[15]可以通过比较各个相关因素的相对变化率与微裂隙水压变化值P来进行衡量,即第i个影响因素的敏感度Fi为:

式中:Fi为微裂隙表面水压对于敏感因素的敏感度系数;△pi为敏感因素pi发生变化时,微裂隙水压变化值相应的变化率;△Xi为敏感因素Xi的变化率。

根据渗流试验结果,参照式(2)计算,所得各因素敏感度计算结果见表2。

表2 敏感度计算表Table 2 Sensitivity calculation table

由表2可知,微裂隙粗糙度JRC、微裂隙起始开度b、渗透水压p0及围压σ这4个影响因素对微裂隙表面水压变化分析中,敏感度强弱为:p0>JRC>b>σ。

3 深井砂岩微裂隙渗流的数值模拟

提出以下假设:地层中裂隙水的渗流符合达西定律;模型中渗透系数是不变的数值,不随时间、位置等变化;裂隙是平行光滑板,是唯一的,没有其他裂隙与之相连;井筒内涌水迅速排除,不存在积水;裂隙两侧岩体为均质、各向同性的,流经水流也是均质、各项同性的。

3.1 模型建立

模拟选用有限元软件Abaqus建立的模型将围岩体假设为2个半圆柱体,围岩体拼合而成后的缝隙为单一水平裂隙,围岩体中间预留注水孔。在参数选取方面,围岩材料特性选取山东能源集团唐口煤矿深井裂隙砂岩材料特性,渗透区选取试验材料特性见表1。模型边界设定:将围岩体上下表面边界固定6个自由度,不发生任何移动;围岩体侧表面只允许发生竖直方向的位移;裂隙边界不设任何约束,可自由变形。

3.2 结果分析

3.2.1 模拟可靠性验证

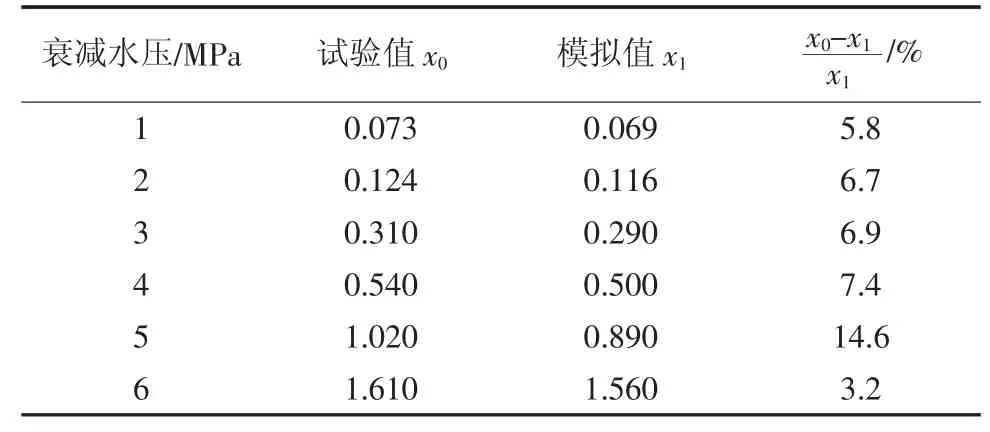

对比试验中测点的位置,在数值模型的微裂隙中设置相同的4个测点,以渗透水压1 MPa为基点,逐渐增加渗透水压至6 MPa,待数据稳定,记录各测点水压值,并对比试验与模拟的微裂隙水压随渗透水压变化规律。试验值与数值模拟对比见表3。

表3 试验值与数值模拟对比Table 3 Comparison of experimental values and numerical simulation

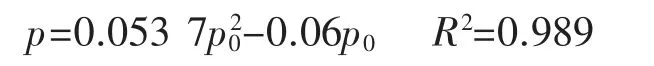

由表3可知,试验实测值与数值模拟值吻合性较好,并且衰减水压随着渗透水压变化趋势基本一致,均表现为随着渗透水压的不断增大,水流自入水口到出水口的水压衰减情况逐渐增大。模拟中的衰减情况较试验中减少的原因:试验试块中各颗粒之间稍有起伏,增大了渗流路径中所受阻力,衰减较多。随着渗透水压的不断增大,试验实测值较数值模拟值相对变化率增大。当渗透水压为5 MPa时,相对变化率为14.6%,当渗透水压为6 MPa时,相对变化率下降为3.2%,分析是因试验中当渗透水压为6 MPa时,有效将裂隙扩张,水流在裂隙中流动所受裂隙表面细小颗粒阻力减小,故更接近于数值模拟值。对其进行数据拟合分析,可得到其渗透水压p0与裂隙中各测点衰减水压p的大致关系符合二次多项式拟合曲线。据此可知,在井壁渗水严重的地方,可以找寻其渗透源以控制渗透水压,以达到减少地下水渗流的目的,控制井壁渗水。拟合方程为:

3.2.2 微裂隙扩展变化规律

在微裂隙应力-渗流耦合特性试验研究的基础上,进一步研究不同渗透水压下的微裂隙扩展规律,为深井围岩微裂隙渗水问题的解决提供了应用基础。选取7 MPa时的水力裂缝周围扩展云图进行分析,裂隙沿围岩体径向方向按先扩张-延长-再扩张的规律扩展。岩石作为一种脆性材料,其抗压强度远大于抗拉强度,在高水压作用下,可有效增大裂缝前缘的张拉应力,裂缝前缘极易发生张拉破坏,产生裂隙扩展。随着注入水压力的不断增大,裂隙扩张开度也逐渐增大。不同注水压力下的裂隙扩张开度如图6。

图6 不同注水压力下的裂隙扩张开度Fig.6 Fracture expansion opening under different water injection pressures

对其进行数据拟合分析,可得到其渗透水压p0与裂隙扩张开度b的大致关系符合二次多项式拟合曲线,拟合方程为:

裂隙应力分布云图如图7。

图7 裂隙应力分布云图Fig.7 Cloud diagrams of crack stress distribution

在水压力持续作用下,应力分布呈周期性变化。初始阶段,应力分布沿裂隙径向逐渐递减。随着水压力的持续作用,压力前锋伴随围岩裂隙的扩展而延伸跟进,呈压力递减-压力前锋跟进-压力递减周期性变化。根据裂隙应力分布云图,将裂隙扩展总结为以下阶段:

1)应力累积阶段。在高水压作用下,水流以渗流方式进入原始裂隙中,在入水口水压最大,进入裂隙后,水压呈减小趋势,一部分与所受阻力相抵消,一部分增大裂缝前缘的张拉应力。随着定水压的水流持续注入,裂缝前缘的张拉应力逐渐增大,逐渐形成一个近似环状压力增高带。

2)微裂隙稳定扩展阶段。在高水压的持续作用下,应力达到裂纹萌生压力,所产生的微裂纹分散在环形压力区周围。随着围岩裂隙的扩展,压力前缘也随之扩展跟进。与此同时,后续压力推动裂纹进一步扩展。在裂纹端部扩展的过程中,应力迅速减小,并且在扩展之后,应力逐渐累积,直到下一次扩展,以此促使裂缝不断向前延长,直至水压与所受阻力全部抵消,裂隙不在扩展。

4 结语

1)通过单因素敏感分析法分析了试验中微裂隙表面不同位置处的实时应力数据数据,得到了不同因素对微裂隙渗流影响的强弱依次为渗透水压、微裂隙粗糙度、微裂隙开度、围压。

2)水压作用下水力裂缝扩展演化过程为:裂隙沿围岩体径向方向按先扩张-延长-再扩张的规律扩展。随着注入水压力的不断增大,裂隙扩张开度也逐渐增大。裂隙扩张过程中,渗透水压p0与裂隙扩张开度b的大致关系为:b=0.089p02+0.19p0+2.06。

3)煤矿深井井筒的高围压和高水压是影响微裂隙渗水的外因,而岩石的抗压强度远大于抗拉强度受外力作用后极易发生张拉破坏从而产生裂隙扩展是微裂隙渗水的内因。故将裂隙扩展过程大体可分为划分应力累积和微裂隙稳定扩展2个阶段。