关于从高含氯化工废料焚烧烟气中回收盐酸的模拟研究

丁伟杰

上海泓济环保科技股份有限公司 (上海 201906)

在氯乙烯工业、农药、有机硅单体合成等行业中,氯烃类废料(液态、浆渣态和气态)伴随工艺生产的反应段和分离段而产生。由于这类废料多属混合物,理化性质复杂、高毒且难生物降解,焚烧法是最为直接和有效的处置手段[1-2]。表1 列举了相关行业典型的氯烃类废料,其特点是氯元素的质量分数高于30%,高位热值普遍低于15 000 kJ/kg,废料热值随氯含量增加而降低。HG 20706—2013《化工建设项目废物焚烧处置工程设计规范》[3]指出:固态和液态化工废物维持稳定燃烧的自身热值需要分别达到8 000 kJ/kg 和10 500 kJ/kg。其《条文说明》又指出:纯氯化物类废物的二次焚烧温度宜为1 200~1 300 ℃,以确保氯化物充分分解。由此可知,当氯的质量分数高于70%时,氯烃废料稳定燃烧需要添加辅助燃料,而在法规建议的焚烧温度下,氯烃废料中的氯元素将转化成酸性气体HCl 和Cl2。有研究表明:提高焚烧温度、采用天然气为辅助燃料和炉内喷水,都有利于抑制Cl2生成和促进HCl 的生成[1-4]。

表1 典型氯烃废料及其热工性质

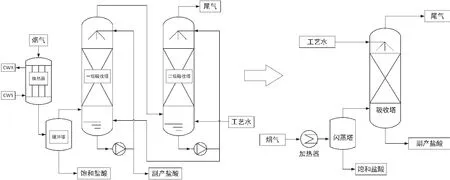

根据GB 18484—2020《危险废物焚烧污染控制标准》[5]所要求的“焚烧烟气净化装置至少应具备除尘、脱硫、脱硝、脱酸、去除二噁英类及重金属类污染物功能”,结合HJ/T 176—2005《危险废物集中焚烧处置建设技术规范》[6]对焚烧高温烟气能量回收的限制(含氯量高于5%的危险废物焚烧系统不得采用余热锅炉降温),适用于高氯化工废料焚烧和烟气净化的工艺可选择:焚烧炉+SNCR(非选择性催化还原)脱硝+急冷塔+活性炭喷射+布袋除尘器+湿法脱酸+SCR(选择性催化还原)脱硝+烟囱。该工艺中,焚烧烟气中HCl 的去除发生在湿法脱酸段,由于氯烃废料中不含硫和其他卤族元素,与碱洗脱酸并排放含盐废水相比,回收烟气中的HCl 并副产盐酸是降低焚烧系统运营成本的最佳选择[7]。

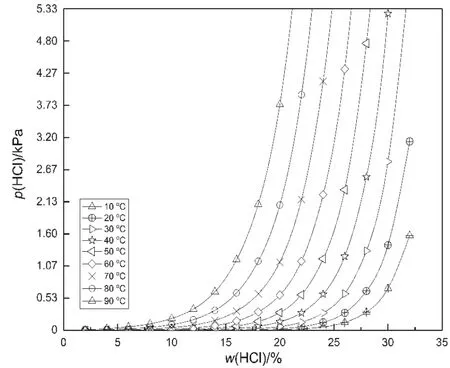

HCl 极易溶于水,含HCl 的烟气可以通过工艺水喷淋吸收净化。根据亨利定律,强化吸收操作的措施是提高待吸收组分的气相分压和降低液相温度[8]。图1[9]显示:在相同操作温度下,盐酸平衡质量分数随HCl 的气相分压升高而提高;在相同的HCl 气相分压下,盐酸的质量分数随操作温度降低而升高。

图1 不同温度下气相HCl 平衡分压和盐酸质量分数的曲线图

吸收单元操作按照是否移热可分为等温和绝热两种[8]。在工业级盐酸生产工艺中[10],H2和Cl2燃烧反应后的高温原料气(主要为HCl,含少量H2)被冷却至≤60 ℃后依次通过石墨降膜吸收塔和填料式尾气吸收塔,最后在石墨塔塔釜产出质量分数为38%的工业级盐酸。上述吸收流程为等温和绝热吸收的耦合,石墨降膜塔内气相HCl 质量分数高,吸收过程放出大量热(约2 100 kJ/kg),需要及时移除热量以利于盐酸的不断提浓,该过程为等温吸收。由于大部分HCl 在石墨塔内被吸收,进入尾气塔的气体中HCl 含量大幅降低,塔内吸收过程热效应不大而不需要移热设施,因此该过程为绝热吸收,适用于低质量分数HCl 的工况。

1 烟气特性分析

为进行上述焚烧工艺流程的物料和能量平衡计算,结合相关法规要求作出如下边界条件规定:三氯乙烯的处理量为100 kg/h;辅助燃料采用天然气;焚烧温度为1 250 ℃;焚烧炉出口烟气干基氧的体积分数为6%~10%;急冷塔内雾化后的工艺水喷入烟气后将烟气温度降至200 ℃;烟气穿过布袋除尘器的温降为10 ℃,系统在负压下操作。

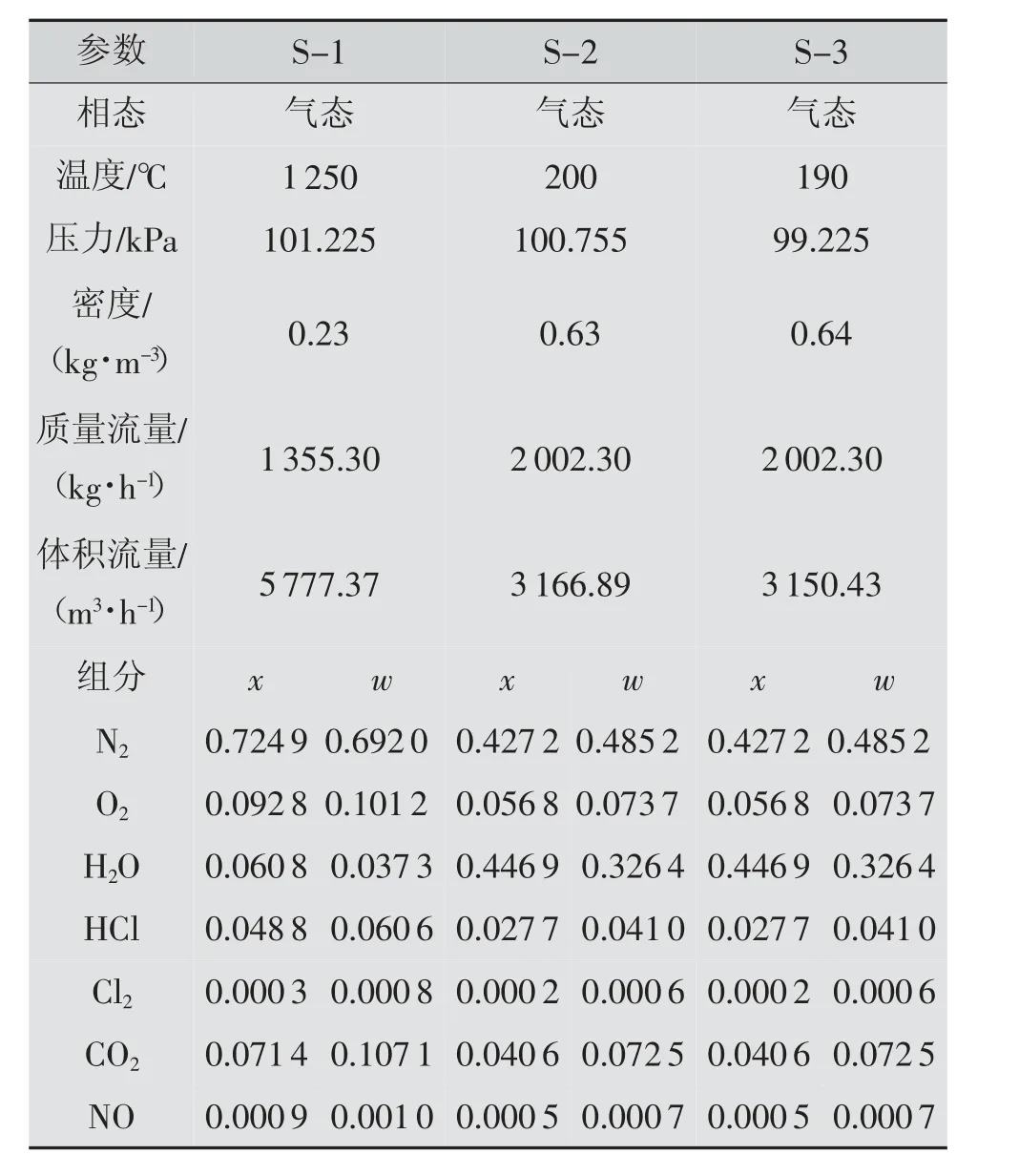

利用Aspen Plus 建立如图2 所示的流程模型,每个工艺段进出口的物料已在图中标示,各单体出口烟气特性如表2 所示。由表2 可知,氯烃类废料焚烧后氯元素大部分转化为HCl,伴随少量的Cl2生成,焚烧炉出口烟气中HCl 物质的量浓度为4.9%。基于规范对二噁英的控制要求,在急冷塔内喷入雾化后的工艺水,在1 s 内将烟气骤冷至200 ℃,急冷塔出口烟气中水汽物质的量分数由6.1%激增至44.7%,HCl 含量则相应降至2.8%。

图2 Aspen Plus 流程模拟框图

表2 基于Aspen Plus 计算的烟气物料平衡数据

S-3 作为盐酸吸收段的入口烟气,同工业级盐酸生产中待吸收烟气的显著不同是:HCl 浓度低、烟气温度高和水汽浓度高。基于HCl 的浓度特点,首先可确定采用绝热吸收工艺。在危废处理行业中,基于防腐和建设成本考虑,洗涤吸收塔器常选玻璃钢或聚内烯(PP)材质,而S-3 烟气温度为190 ℃,大于这些非金属材质的极限耐受温度,所以进入吸收塔前需对S-3 烟气进行降温。此外,根据亨利定律,在给定气相HCl 分压下期望采出高浓度的盐酸,也要求在吸收操作中对烟气进行降温。由此,采用Aspen Plus 自带的FLUE-G 模块,采用不同的烟气冷却降温手段进行氯烃废料焚烧尾气中回收盐酸的模拟计算。

2 增湿降温+绝热吸收工艺

图3(左)为增湿降温绝热吸收流程。与典型的焚烧烟气湿法洗涤工艺类似,过量的盐酸溶液喷入增湿段内将烟气冷却至湿度饱和,随后,烟气经过2级串联的逆流接触式填料塔完成HCl 的吸收,最终尾气由二级吸收塔顶排出,副产盐酸则由一级吸收塔采出。盐酸采出后一级塔内液位降低,由二级吸收塔稀盐酸来补充,二级塔液位则由新鲜工艺水来维持。纵观整个流程,消耗的工艺水一方面产生了盐酸,另一方面是其蒸发潜热被用于降低布袋出口的烟气温度。为了便于Aspen 建模和迅速完成计算的收敛,如图3(右)所示,整个流程可看作混合器和吸收塔(RadFrac-ABSBR1,10 级塔板)的组合。

图3 增湿降温+绝热吸收工艺流程简图

计算结果显示,在增湿降温段,混合器中不断增加工艺水的流量,气相中水汽含量继续增加,在达到湿度饱和(即有第一滴液相产生的状态)时,25 ℃时工艺水消耗量为107.1 kg/h,烟气温度降至90.4 ℃,烟气中HCl 和水汽的物质的量分数分别为2.6%和48.5%。根据吸收传质极限原理,该露点状态下气相HCl 分压最高,对应可采出的盐酸极限质量分数为18.5%。

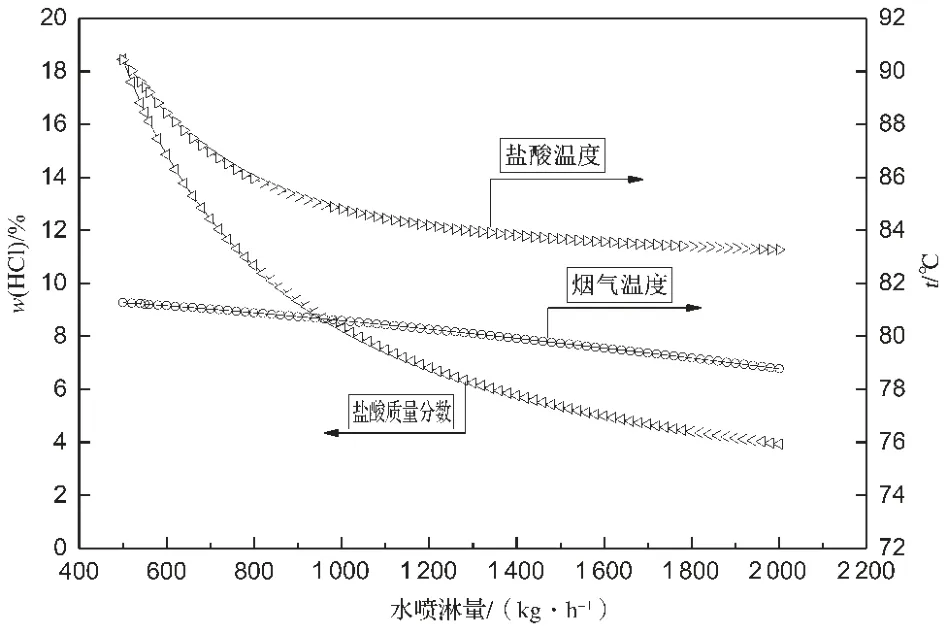

将引入混合器的工艺水量设为零,调节塔顶的工艺水量由500 kg/h 增加至2 000 kg/h,如图4 所示,塔釜采出的盐酸质量分数随着工艺水量的增加,由接近极限质量分数的18.5%降低至3.9%,采出盐酸的温度由90.4 ℃下降至83.2 ℃,塔顶尾气的排放温度在(80±2)℃区间内缓慢下降。由于溶解放热,吸收塔出口的液相温度始终高于气相温度。在上述工艺水量变化范围内,计算结果显示塔顶尾气HCl浓度始终维持在痕量水平,满足法规排放要求。

图4 盐酸质量分数和温度随工艺水喷淋量的变化趋势

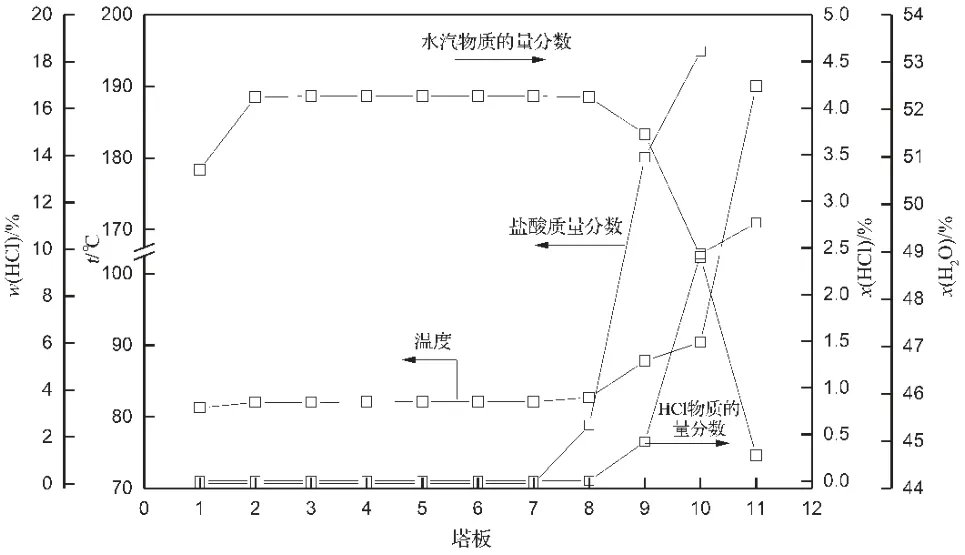

将工艺水量设为500 kg/h,此时产酸浓度最高,考察各塔板处两相体系的浓度和温度变化,结果见图5。第11 块塔板为假想,表示吸收塔入口状态。如图5 所示,第10 块塔板可理解为绝热增湿段,烟气温度自190 ℃骤降至90 ℃,烟气在到达到第8 块塔板处时气相HCl 浓度为痕量水平,说明在经历了第8,9,10 三块塔板后体系完成了对HCl 的吸收,也间接说明塔内的液相从第7 块塔板开始才吸收HCl并不断提浓。烟气温度在到达第8 块塔板时降至约82 ℃,之后几乎维持该温度不变;在到达第1 块塔板处时,由于和常温工艺水接触,出口烟气温度略有下降。由于气相水汽平衡浓度和盐酸浓度呈反比,烟气中水汽物质的量分数由第11 块塔板处的44.7%增加至第8 块塔板处的52.5%,随后至第1 级塔板前保持稳定。由于在第1 级塔板处温度略有下降,达到平衡时,出口烟气的饱和水汽物质的量分数略降至50.7%。

图5 给定工艺水喷淋量下吸收塔内浓度和温度变化趋势

综上所述,由于原料烟气中HCl 浓度低,增湿降温后浓度再一次降低,所以采用图5 所示工艺流程下,可回收盐酸的质量分数被限制在18.5%以内。对于给定的入口烟气和工艺水量,最优的理论塔板数为4 块。

3 换热降温+绝热吸收工艺

为了提高回收盐酸的质量分数,如图6(左)所示,布袋除尘器出口的烟气在换热器内进行间壁式降温,同增湿降温而导致气相HCl 分压降低相比,采用间壁换热方式可实现烟气降温而维持气相HCl浓度不变,换热器出口的烟气经过缓冲塔后进入2级吸收塔进行盐酸回收,整个流程建模如图6(右)所示,吸收塔理论塔板数仍为10 块,引入第11 块塔板表示吸收塔入口状态。

图6 换热降温+绝热吸收工艺流程

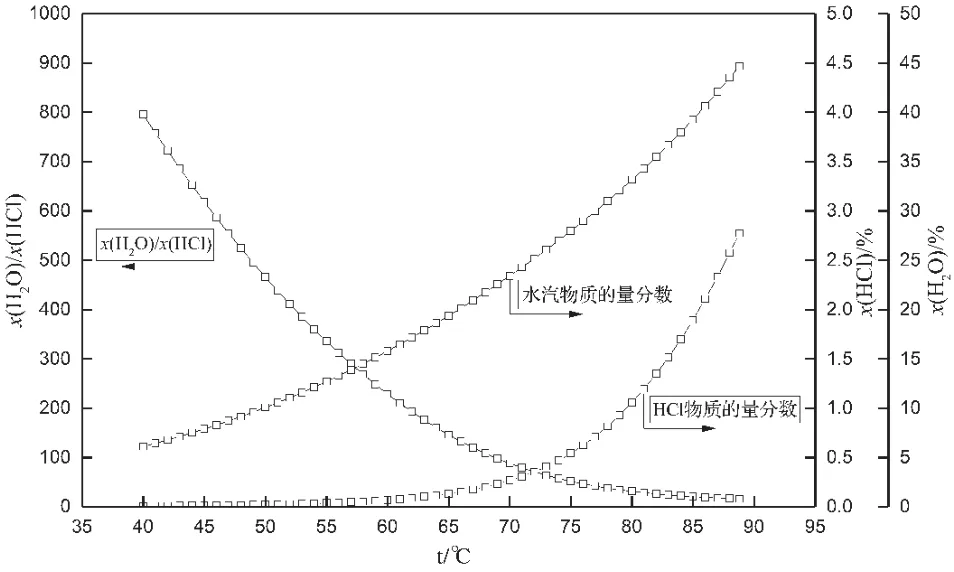

改变换热器的热负荷,如图7 所示,当烟气结出第一滴露时,平衡温度为88.8 ℃,对应的液相盐酸质量分数为19.0%。由于湿度对温度敏感,随着温度不断降低,烟气中大量水分析出,缓冲塔釜排液量相应增加,而盐酸质量分数则不断降低。图8 曲线显示气相中水汽和HCl 物质的量分数随着体系温度降低而同步下降,二者的比值不断增加,说明无法通过降低烟气温度来提高气相HCl 的分压。当温度降至50 ℃时,烟气中大部分HCl 已经由气相转移至液相中,气相中HCl 浓度趋向于零;温度降至40~50 ℃区间内,主要发生的是水汽的结露和盐酸的稀释。综上可知,不引入吸收塔且不计能耗,仅利用间壁式换热操作将喷入急冷塔的工艺水再次冷凝并携带HCl析出,在满足烟气达标排放下,可回收盐酸的质量分数约为12%。

图7 结露盐酸流量和质量分数随换热器热负荷的变化趋势

图8 气相水汽和HCl 物质的量分数随换热器热负荷的变化趋势

引入后续吸收塔,先利用换热器将烟气温度降至饱和露点状态,此时进入吸收塔烟气的气相HCl质量分数最高,调节吸收塔塔顶的工艺水量以此考察吸收情况。如图9 所示,随着工艺水量从380 kg/h增加到1 000 kg/h,塔釜采出的盐酸质量分数由19.0%降低至3.9%,采出盐酸的温度由88.8 ℃降低至82.6 ℃,塔顶尾气的排放温度在78~80 ℃区间内缓慢下降。由于溶解放热,吸收塔出口的液相温度始终高于气相温度。在上述工艺水量变化范围内,计算结果显示塔顶尾气HCl 浓度始终维持在痕量水平,满足法规排放要求。

图9 盐酸质量分数和温度随工艺水喷淋量的变化趋势

利用换热器将烟气温度降至露点温度,吸收塔顶工艺水量设置为380 kg/h,考察各塔板处两相体系的浓度和温度变化。如图10 所示,烟气自吸收塔入口到第5 块塔板,HCl 完成了从气相至液相的转移,其气相物质的量分数从2.77%降至痕量水平。常温工艺水自塔顶进入,由于气液两相的温差,在第一块塔板处发生气水的传热和传质,温度和水汽物质的量分数有所波动;第2 块到第5 块塔板之间,由于气相中几乎没有HCl,各塔板处存在简单的汽水平衡,体系温度和水汽物质的量分数维持在相对稳定水平,分别为80 ℃和48.3%。吸收过程自第5 块塔板开始,液相盐酸被逐级提浓,到第10 块塔板时质量分数达到19.0%。塔内温度随着吸收放热从80 ℃增加至88.5 ℃,气相水汽物质的量分数则随着液相盐酸质量分数的增加从48.3%降至44.7%。

图10 给定进口烟气温度下吸收塔内浓度和温度的变化

综上所述,同增湿降温方式相比,尽管采用了间壁式换热降温以维持气相HCl 物质的量分数,但回收盐酸的质量分数仅提高了0.5%,而最优理论塔板数量需要增加至6,总的建设投资成本相应增加。

4 结论

首先结合国内环保规范要求确定了高含氯化工废料的焚烧工艺,并以三氯乙烯为代表废料进行了MEB 平衡计算。针对计算所得到的富含HCl 的焚烧烟气,提出了不同的降温和吸收组合工艺,期望回收烟气中HCl 并使副产盐酸质量分数最大化。利用Aspen Plus 流程模拟软件建立了相关工艺模型,通过改变工艺条件,得到HCl 吸收过程的参数特性。上述计算研究表明:

(1)通过喷入工艺水来实现焚烧炉出口高温烟气的快速降温,导致进出急冷塔烟气中H2O 与HCl的物质的量分数比值从1.49 激增至16.1。因此,极高的含水率是进入吸收单元前的焚烧烟气的显著特点,也是限制副产盐酸质量分数的根本原因。若放开规范限制,采用余热锅炉并尽可能多地利用高温烟气的余热,则有望获得更高质量分数的盐酸。

(2)由于塔器的耐温限制,进入吸收单元的烟气需要进行二次降温。采用增湿降温的优点是流程简单、投资小,缺点是降低了气相HCl 物质的量分数。采用间壁式换热降温可维持水汽和气相HCl 的物质的量分数,而引入耐温防腐换热器将增加投资成本。

(3)对于绝热吸收工艺,采用增湿降温法和换热降温法所能采出的盐酸极限质量分数分别为18.5%和19.0%,两者无显著差别。

(4)负压操作下的高氯废料焚烧系统,由于烟气含有大量水汽和惰性气体,可回收盐酸质量分数无法超过共沸质量分数20.2%,如要得到30%~35%的工业级盐酸,则需要额外建立提浓系统。