微纳米气泡分离PVDF乳液过程的研究

徐淑惠 都丽红 王士勇

上海化工研究院有限公司 (上海 200062)

微纳米气泡分离技术是在传统的气浮分离技术基础上发展起来的一种新型分离技术。该技术以微纳米气泡为分离介质,具有集分离与浓缩于一体的显著特点,可实现连续化和自动化运行,在实际生产中具有很大的优势,尤其是在疏水性物料的分离方面具有广阔的应用前景。传统的气浮分离技术已被广泛应用于矿物分选、废水处理、污泥浓缩、蛋白质和酶的分离、微藻收集等行业,取得了良好的经济效益和社会效益[1-6]。但是,气浮分离技术应用的普遍性尚有待提高,出现这种现象的主要原因为:(1)气浮分离技术对被分离物料的表面性质有特殊要求。当颗粒表面具有较强的疏水性时,才能较容易地黏附在气泡上,否则很难达到液固分离的目的。向被分离物系中添加一定量的表面活性剂、捕收剂,对物系进行改性,有助于提高泡沫气浮分离效果,扩大泡沫气浮分离技术的适用范围[7-8]。(2)气浮分离技术存在分离下限,即当固体颗粒粒度小于某一值时,便不能被分离出来[9]。例如,当矿物的粒度小于37 μm 时,便很难采用气浮分离技术进行分选[10]。随着精细化工的飞速发展,产生了越来越多粒度在37 μm 以下的微细颗粒,这些颗粒的分离对气浮分离技术提出了新的要求。(3)气泡发生技术制约了气浮分离技术的发展[11]。气泡尺寸是影响气浮分离效果的显著因素,而气泡的发生方式几乎决定了气泡的尺寸[12]。最初的气泡发生方式是带压气体通过多孔分散介质,得到的气泡直径大多为0.1~1.0 mm。近年来随着气泡发生技术的改进,出现了加压溶气析出气泡、引气制造气泡以及电解析出气泡等方法,上述气泡发生方式均可得到直径为0.1~50.0 μm 的微小气泡,这类气泡被称为微纳米气泡[13]。微纳米气泡不但具有普通小气泡的特性,而且停留时间长、界面ζ 电位较高、传质效率高,因此具有良好的应用前景。

多相溶气泵是发生微纳米气泡的一种装置,其工作原理是:通过高速旋转的叶轮在进气口形成负压,使得空气被吸入,并与水一起进入溶气泵;高速转动的叶轮将吸入的空气多次剪切形成微气泡,并使其在高压环境下迅速溶解于水中,形成溶气水,然后减压,这时溶解于水中的过饱和空气便以微纳米气泡的形式从气浮柱中逸出[14]。逸出的微纳米气泡与液相主体中的固体颗粒碰撞、黏附在一起,缓慢上升至气浮柱顶部形成泡沫层,实现液固分离。目前,已有科研工作者采用激光衍射技术对多相溶气泵产生的微纳米气泡进行了粒径分布研究[15-16],但对其在液固分离领域的实际应用效果研究尚少。

本课题以多相溶气泵作为微纳米气泡发生装置,采用激光衍射技术对不同溶气压力下的气泡粒径分布进行了研究。在此基础上,以收率和富集比为考核指标,考察了凝聚剂用量、溶气压力、物料质量分数以及温度对微纳米气泡分离聚偏氟乙烯(PVDF)乳液过程的影响,得到了微纳米气泡分离PVDF 乳液的最佳操作条件。

1 流程及装置

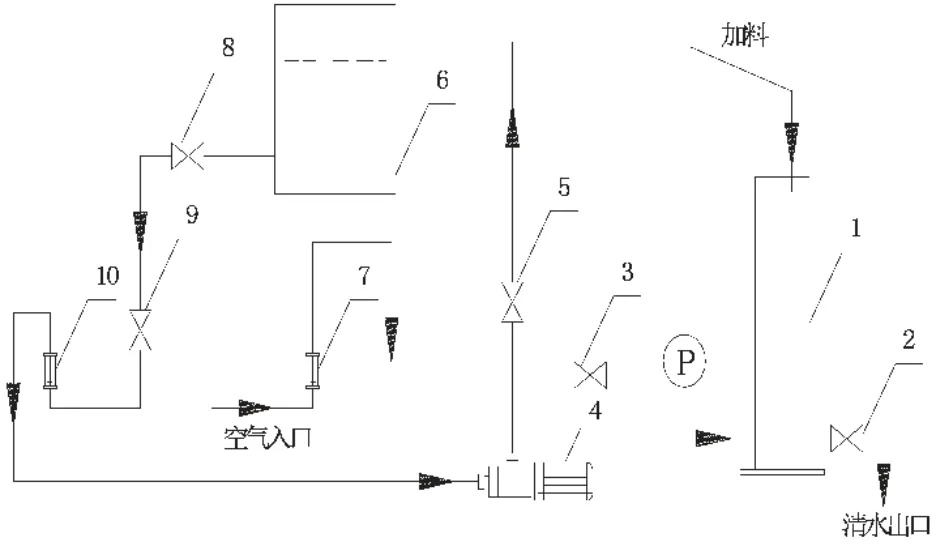

采用微纳米气泡分离PVDF 乳液,流程如图1所示。气浮循环水储存在循环水储罐(6)内,流经供水阀(8)、进水阀(9)、液体流量计(10)后进入多相溶气泵(4)内;空气经气体流量计(7)进入多相溶气泵(4)内,循环水与空气在多相溶气泵内高速旋转,形成溶气水,溶气水一部分经回流阀(5)进入循环水储罐(6),一部分经释放调节阀(3)进入气浮柱(1)内释放形成微纳米气泡;被分离物料PVDF 乳液经预处理后由人工加入气浮柱(1),当气泡水体积达到气浮柱高度的1/2 时开始加入,当气泡水体积达到气浮柱高度的2/3 时,关闭释放调节阀(3);微纳米气泡和被分离物料在气浮柱内相遇,完成气浮分离过程,被分离后的固相形成泡沫层,悬浮在气浮柱上端,被分离后的水相在泡沫层之下,经出水阀(2)排出。

图1 微纳米气泡分离PVDF 乳液流程

2 评价指标与气泡粒经分布

2.1 评价指标

表征微纳米气泡分离技术的主要指标为收率y和富集比E。收率y表示固体颗粒被回收的程度,值越大越好;富集比E表示泡沫相中固体含量与原料液中固体含量比,E越大,泡沫相中固体含量越高。

收率y的计算见公式(1)。

式中:m0为进料液质量,g;mw为分离后剩余残留液中固体的质量,g;ωf为进料液中固体的质量分数,%。

富集比E的计算见公式(2)。

式中:ωf为进料液中固体的质量分数,%;ωd为泡沫相中固体的质量分数,%。

对于收率y,公式中的m0,mw可通过直接测试得到。对于mw,采用的测试方法为:首先,配制多组已知质量浓度的PVDF 乳液,并对其进行浊度测试,通过对测试数据进行分析,关联出浊度与物料质量浓度的关系;其次,计算出水的体积,用出水质量浓度乘以出水体积便可得到出水中固体含量。

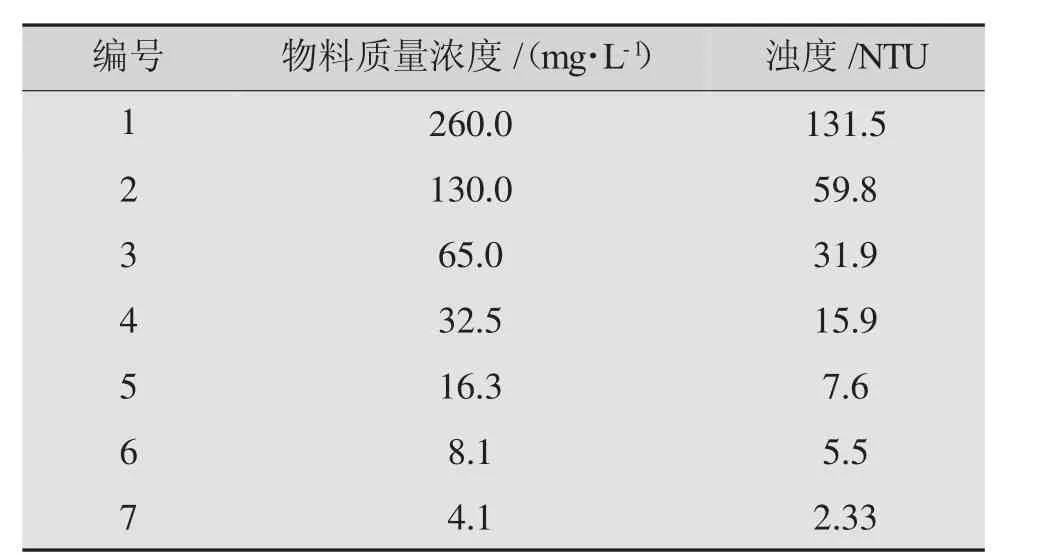

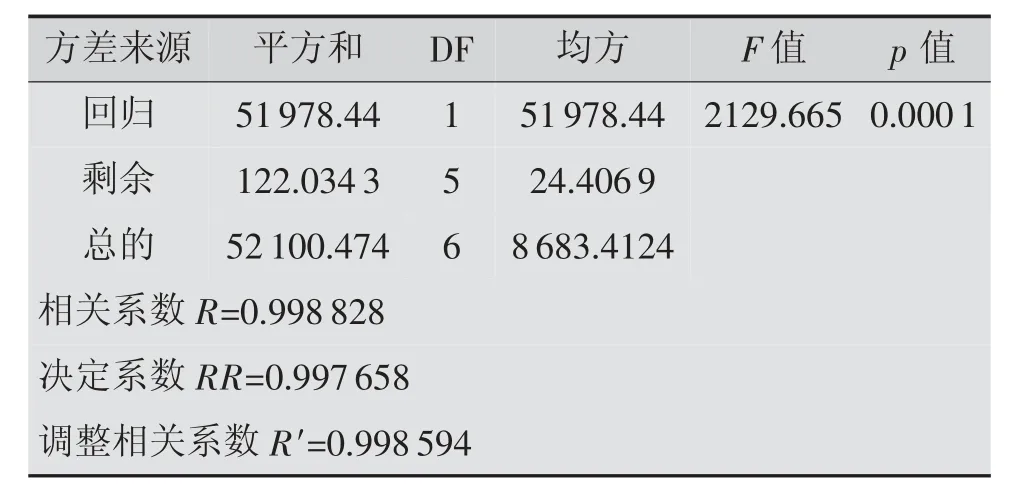

配制了7 种不同质量浓度的物料,并对其进行了浊度测试,结果如表1 所示。对表1 数据进行分析,得到如图2 所示的曲线。从图2 可以看出,物料质量浓度(ρ)与物料浊度(n)之间呈线性关系,关系式为:ρ=2.001 4n+0.933 4。

表1 物料质量浓度与浊度测试数据

图2 物料质量浓度与浊度的关系曲线

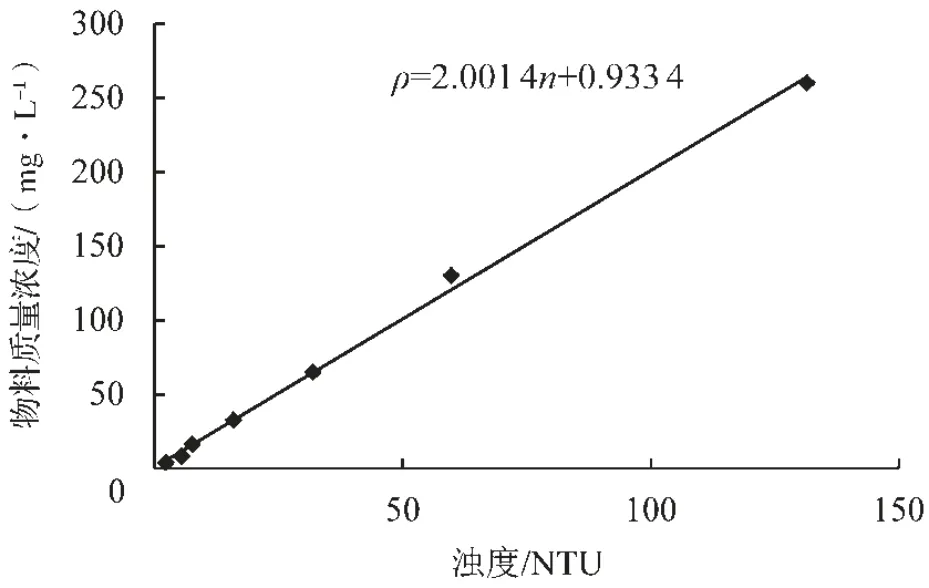

采用DPS(数据处理系统)软件,对回归方程ρ=2.001 4n+0.933 4 进行显著性检验,得到的方差分析结果如表2 所示。从表2 可以看出,对回归方程进行显著性检验得到的F值为2 129.665,p值为0.000 1,说明该回归方程具有较强的显著性。

表2 回归方程方差分析表

2.2 气泡粒径分布特征

在气浮分离过程中,气泡大小起着非常重要的作用,是影响气浮分离效果的重要因素。因此,对气泡粒径的分布特性进行表征有助于研究微纳米气泡分离PVDF 乳液的过程。

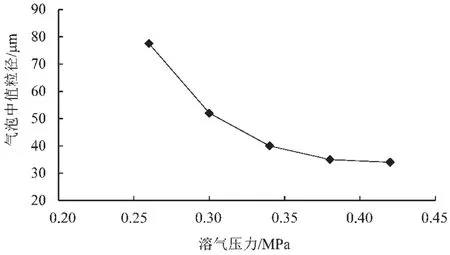

微纳米气泡的产生方式有很多种,实验采用多相溶气泵产生微纳米气泡,并采用激光衍射技术测试不同溶气压力下微纳米气泡的粒径,结果如图3所示。

图3 气泡中值粒径随溶气压力的变化趋势

从图3 可以看出,当溶气压力较低时,增加溶气压力可以显著降低气泡的中值粒径;当溶气压力增大至0.38 MPa 时,继续增大溶气压力,气泡中值粒径降低不明显。这是因为:微纳米气泡的形成过程,是高压溶气水迅速减压的过程,其间形成无数的气核。较大的液相流速梯度所造成的剧烈湍流扩散,使这些气泡不断地碰撞、聚并,从而形成了液相中的气泡粒径分布。气核的碰撞、聚并概率与流体的湍动程度、气核数量有关[17]。从检测结果可知,增大溶气压力,不仅可以提高减压时流体的湍动程度,而且可以增加气体在液相中的溶解度,也就是增加气核数量,从而使得气泡粒径变小。当溶气压力增大到一定值后,气体在液相中的溶解度变化不大,气核数量不再增加,因此气泡粒径减小不明显。

3 PVDF 乳液预处理效果

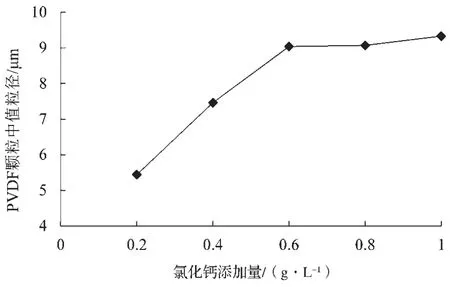

被分离物料PVDF 乳液是一种相对稳定的液固混合体系,由于PVDF 颗粒表面带负电荷,颗粒之间的静电作用使得体系相对比较稳定,因此很难对其直接采用微纳米气泡法进行分离。根据DLVO 理论,采用氯化钙作为凝聚剂对PVDF 乳液进行凝聚预处理,然后检测不同氯化钙用量下PVDF 颗粒的粒径分布,测试结果如图4 所示。

图4 PVDF 颗粒中值粒径随氯化钙添加量的变化趋势

从图4 可以看出,PVDF 乳液中一部分粒径小于1 μm 的颗粒逐渐消失。物料的中值粒径随氯化钙用量的增加而变大,待增大到一定程度后趋于不变。氯化钙用量的拐点为0.6 g/L,即:当氯化钙用量小于0.6 g/L 时,颗粒的中值粒径随氯化钙用量变化较为显著;当氯化钙用量大于0.6 g/L 时,颗粒的中值粒径随氯化钙用量变化不显著。这是因为Ca2+压缩了PVDF 颗粒表面的双电层,降低了PVDF 颗粒表面的ζ 电位,颗粒间的静电斥力减小,范德华引力增大,提高了颗粒相互碰撞的几率,从而使小颗粒凝聚为大颗粒。当氯化钙用量大于0.6 g/L 时,体系中过多的Ca2+使得已经凝聚形成的大颗粒表面带正电荷,增加了颗粒间的斥力,因此颗粒不再变大。

4 结果与讨论

4.1 氯化钙用量对分离效果的影响

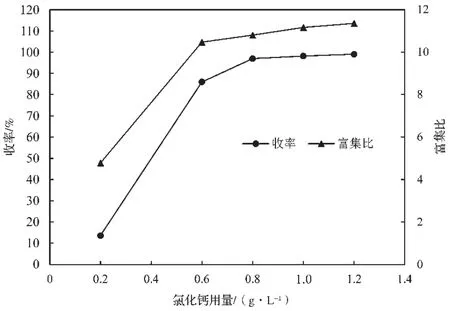

考察了氯化钙用量分别为0.2,0.6,0.8,1.0 及1.2 g/L 时,收率和富集比的变化趋势,结果见图5。

从图5 可以看出,在溶气压力为0.42 MPa、物料质量分数为1%、操作温度为30 ℃的条件下,收率随氯化钙用量的增加而减小,直至趋于不变。收率发生变化的拐点出现在氯化钙用量为0.6 g/L 处,即颗粒中值粒径为9.33 μm 处,此时收率为85.94%。收率随氯化钙用量的变化趋势与物料凝聚后的中值粒径随氯化钙用量的变化趋势一致,原因是:在其他条件不变的情况下,颗粒粒径是影响气浮分离效果的主要因素,而颗粒粒径又受氯化钙用量的影响,二者的变化规律一致。富集比随氯化钙用量的增加而增大,到一定值后趋于不变。富集比发生变化的拐点出现在氯化钙用量为0.6 g/L 处,原因是:当氯化钙用量小于0.6 g/L 时,物料中颗粒粒径偏小,小颗粒比表面积较大,其表面携带的液体量也大,黏附在气泡上形成的泡沫层含水量较高,因此富集比较低;当氯化钙用量大于0.6 g/L 时,物料中颗粒粒径较大,颗粒比表面积较小,其表面携带的液体量也少,黏附在气泡上形成的泡沫层含水量较低,因此富集比较高。

图5 收率和富集比随氯化钙用量变化的趋势

4.2 溶气压力对分离效果的影响

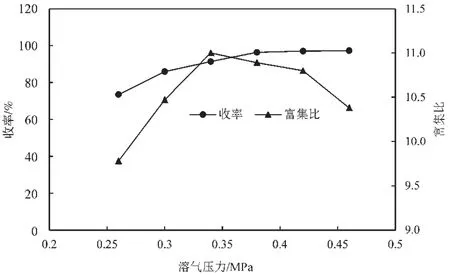

考察了溶气压力为0.26,0.30,0.34,0.38,0.42及0.46 MPa 时,收率和富集比随溶气压力变化的趋势,结果如图6 所示。

图6 收率和富集比随溶气压力变化的趋势

从图6 可以看出,在氯化钙用量为0.8 g/L、物料质量分数为1%、操作温度为30 ℃的条件下,收率随溶气压力的增大而缓慢增大,直至趋于不变。拐点出现在释放压力为0.38 MPa 处,此时收率为96.34%。收率随溶气压力的变化趋势与气泡直径随溶气压力的变化趋势一致,原因是,在其他条件不变的情况下,改变溶气压力等同于改变气泡直径。由2.2 可知,当溶气压力为0.38 MPa 时,气泡的中值粒径D50为31.56 μm,而该条件下物料的中值粒径为9.04 μm,二者的比值为3.49。结果表明,当颗粒粒径小于气泡直径时,仍然可以黏附在气泡上,随气泡上升,从而达到液固分离的目的。富集比随溶气压力的增大先增大后减小,原因是:收率随压力的增大而增大,使得泡沫层中的颗粒数量增多,但是气泡直径随溶气压力的增大而减小,使得气泡的比表面积逐渐增大,携带的液体量也逐渐增多,从而导致富集比降低。当溶气压力由0.26 MPa 增加至0.34 MPa 时,泡沫层中的颗粒数量增多为主导因素,因此富集比增大;当溶气压力由0.34 MPa 增加至0.46 MPa 时,泡沫层中的液体量增加为主导因素,因此富集比减小。

4.3 物料质量分数对分离效果的影响

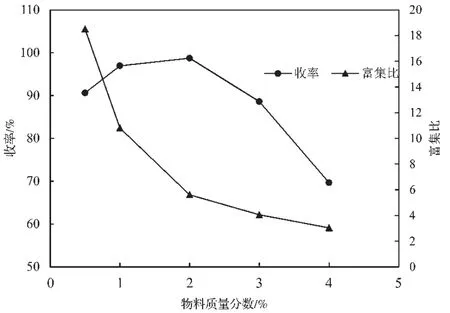

考察了当物料质量分数分别为0.5%、1%、2%、3%、4%时,收率和富集比随物料质量分数变化的趋势,结果如图7 所示。

图7 收率和富集比随物料质量分数变化的趋势

由图7 可以看出,在氯化钙用量为0.8 g/L、溶气压力为0.42 MPa、操作温度为30 ℃的条件下,收率随物料质量分数的增大先增大后逐渐减小。拐点出现在物料质量分数为2%处,此时收率为98.70%。原因是:收率与固体颗粒和气泡的碰撞几率密切相关。当物料质量分数由0.5%增大到2%时,气浮柱中固体颗粒数量增加,固体颗粒与气泡的碰撞几率增大,因此收率增大;当继续增大物料质量分数,气浮柱中固体颗粒数量也随之增加,直至其数量远多于气泡数量,超出设备负荷,导致收率逐渐下降。富集比随物料质量分数的增大而减小,直至趋于不变。原因是:泡沫相中固体质量分数变化不大,物料质量分数的变化区间较大,对结果影响较大。也就是说,微纳米气泡分离技术适用于物料质量分数较低的混合体系,此时富集效果比较明显。

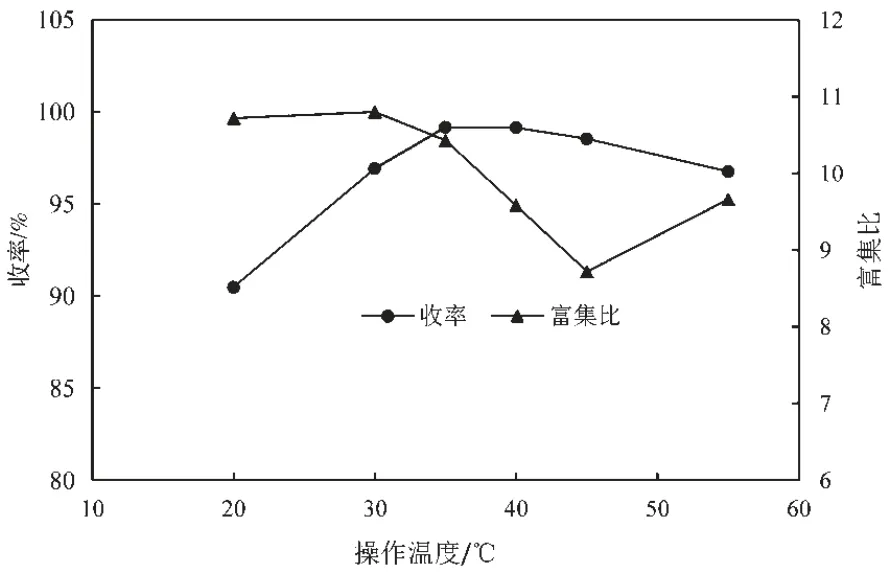

4.4 操作温度对分离效果的影响

考察了当操作温度分别为20,30,35,40,45 及55 ℃时,收率和富集比随温度的变化趋势,结果如图8 所示。

图8 收率和富集比随操作温度变化的趋势

从图8 可以看出,在氯化钙用量为0.8 g/L、溶气压力为0.42 MPa、物料质量分数为1%的条件下,收率随操作温度的升高先增大后逐渐降低。原因是:当操作温度低于40 ℃时,液体黏度和表面张力均随温度升高而降低,使得气泡直径逐渐变小[18],而气泡直径变小有利于提高收率。当气泡直径变小时,比表面积增大,气泡携带的液体量也增加,使得泡沫层液体总量增大,导致富集比变小。当操作温度高于40 ℃时,气泡由于发生聚并而变得不稳定,容易破裂,导致收率降低。同时泡沫层变得不稳定,排液更加充分,因此富集比增大。

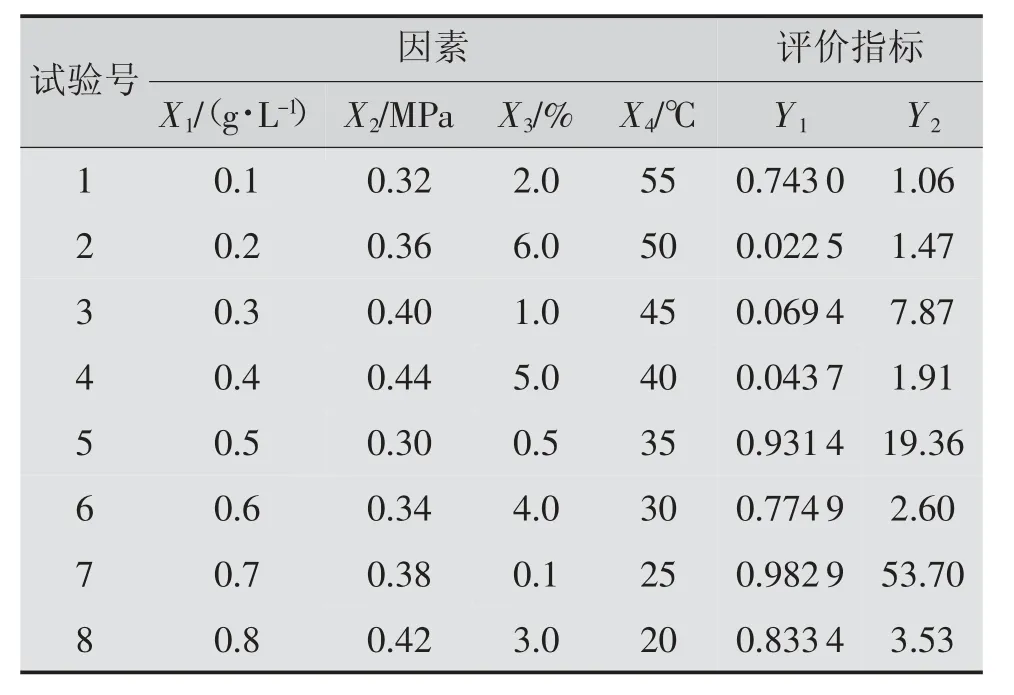

4.5 均匀设计试验

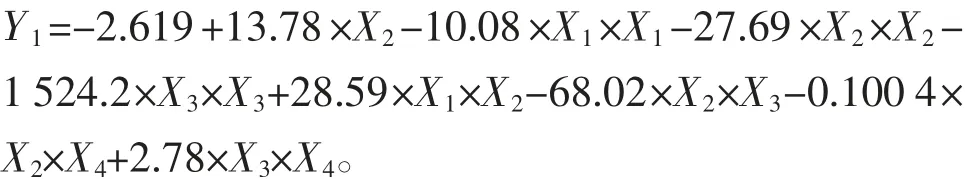

单因素实验只能考察收率、富集比随单个因素的变化趋势,却不能考察各因素之间的交互作用,因此,又进行了均匀设计试验。以收率(Y1)为第1 考核指标,富集比(Y2)为第2 考核指标,以氯化钙用量(X1)、溶气压力(X2)、物料质量分数(X3)、操作温度(X4)为考察因素进行均匀设计试验,方案及结果如表3 所示。采用二次多项式逐步回归法对试验结果进行数据处理,建立数学模型。在α=0.05 显著水平下剔除不显著项后得回归方程:

表3 均匀设计试验方案及结果

该回归方程的相关系数R=0.9991,剩余标准偏差S=0.004 8,P=0.030 5<0.05,通过F检验(α=0.05),表明试验中所取的各个因素具有良好的相关性。回归方程与试验数据的拟合程度较好,回归方程非常显著,误差分析预测值与试验值相对误差在可接受范围内,因此模型方程在试验范围内可靠。

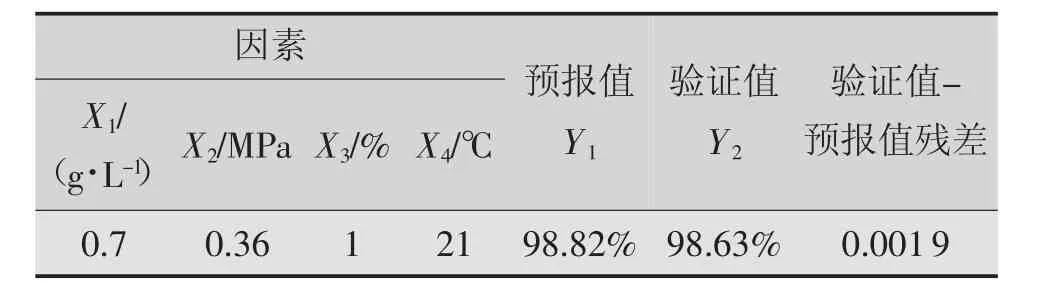

依据回归方程,利用DPS 软件预测方程极值点得出反应最佳条件为:X1=0.713 9,X2=0.362 5,X3=0.01,X4=21,即氯化钙用量为0.7 g/L,溶气压力为0.36 MPa、物料质量分数为1%、操作温度为21 ℃。上述条件下,收率预报值为98.82%。从表4 验证试验结果可知,验证值与预报值的残差为0.001 9<2S(2 倍剩余标准偏差),说明验证值在预测范围内,模型预报效果良好。该条件下得到的富集比为11.56。

表4 验证试验条件及结果

5 结论

(1)采用激光粒度仪对不同溶气压力下的气泡粒径分布进行考察,发现气泡直径随着释放压力的增大逐渐减小,当释放压力达到0.38 MPa 后,气泡直径趋于不变,此时气泡的中值粒径为20.2 μm。由检测结果可知,多相溶气泵产生的微纳米气泡仍然以微米级气泡为主,纳米气泡较少。该类气泡对粒径不小于9.33 μm 的颗粒气浮效果较好。

(2)采用激光粒度仪对不同氯化钙用量下的PVDF 乳液进行粒度测试,发现颗粒粒径随氯化钙用量的增加而变大,当氯化钙用量达到0.6 g/L 后,颗粒粒径趋于不变,此时PVDF 颗粒的中值粒径为9.33 μm。

(3)收率受氯化钙用量、溶气压力、物料质量分数的影响比较显著;富集比受氯化钙用量、物料质量分数的影响比较显著。

(4)PVDF 乳液微纳米气泡液固分离过程的最佳操作条件为:氯化钙用量为0.7 g/L,溶气压力为0.36 MPa、物料质量分数为1%、操作温度为21 ℃,该条件下收率为98.63%,富集比为11.56。