激光冲击强化对TB6钛合金微动磨损行为的影响*

张 浩,孙志强,曹子文,李志强,周文龙,付雪松

(1.大连理工大学,大连 116024;2.北京航天石化技术装备工程有限公司, 北京 100176;3.中国航空制造技术研究院高能束流国防科技重点实验室,北京 100024)

TB6 钛合金由于具有比强度高、断裂韧性好、可锻性高等优异性能,常被应用在直升机的旋翼系统上[1-2]。直升机旋翼系统连接构件长期在高频的交变载荷下服役,主桨毂中央件与周围连接耳片极易出现严重的微动磨损,导致疲劳强度和疲劳寿命大大降低,这是典型的微动损伤问题[3]。表面改性技术是改善材料抗微动损伤的重要措施,如涂层、镀膜、离子注入、机械喷丸、激光冲击、低塑性抛光、滚压等[4-6]。防护策略核心是通过表面工程技术抑制裂纹萌生或微裂纹扩展,从而提升微动寿命[7]。近些年,激光冲击强化技术(Laser shock peening,LSP)取得长足发展,已经成功应用于发动机关键零部件的表面改性强化。飞机叶片楔形根部经激光冲击强化后,微动疲劳寿命至少提高25 倍,LSP 已经成为现代先进表面改性技术[4,8]。

LSP 利用高能量密度、短脉冲的激光束照射在金属表面的吸收层上,吸收层迅速汽化产生等离子冲击波作用在材料表面,使其发生塑性变形,最终形成硬化层和残余压应力层[9]。研究表明,LSP 能明显改善材料的疲劳[10]、腐蚀[11]和磨损[12]性能。张兴权等[13]研究发现激光冲击可以增强40Cr 钢耐磨性能,认为其源于激光冲击后材料表层组织细化和加工硬化。Tong 等[14]研究高温环境下TC11 合金的摩擦行为,LSP 能有效减轻脱层磨损和磨粒磨损。目前LSP 对材料摩擦性能影响的研究多集中于大位移幅值下的宏观滑动摩擦试验。

本文以高强耐腐TB6 钛合金为研究对象,研究了LSP 处理对TB6 钛合金微动摩擦的影响,重点分析了位移幅值对耐磨性能和磨损行为的影响,位移幅值范围25~100μm。基于表面完整性特征,探讨了LSP 处理对微动损伤模式的影响。

1 试验及方法

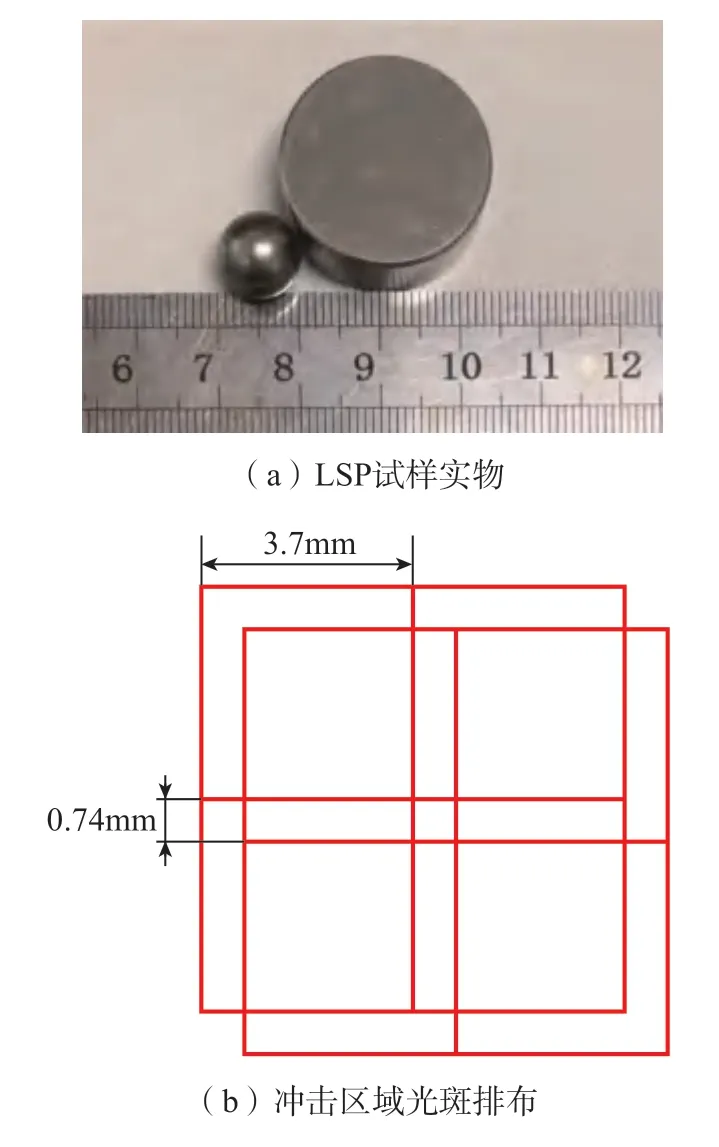

本文使用的TB6 钛合金化学成分如表1 所示。利用电火花线切割将试样加工为φ25×8mm 的圆片,如图1(a)所示。LSP 处理前,试样表面采用SiC 砂纸逐级打磨抛光,砂纸号依次为400#、600#、800#、1000#、1200#和1500#。将打磨试样浸没在酒精中,用超声波清洗仪去除试样表面污染物,然后利用Nd∶YAG 激光器进行LSP 处理,激光束波长为1064nm,能量28J,脉冲宽度21ns,光斑尺寸为3.7mm×3.7mm,搭接率为20%,采用铝箔作为吸收层粘贴于待强化位置表面,采用流动去离子水作为约束层,冲击区域光斑排布如图1(b)所示。微动摩擦试样分为两组,一组为原始试样,另一组为LSP 试样。

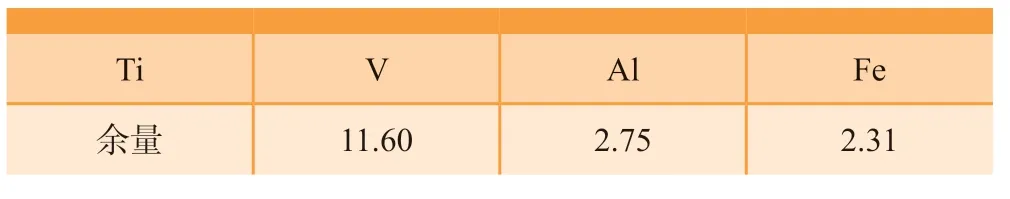

表1 TB6 钛合金的化学成分(质量分数)Table 1 Chemical composition of TB6 titanium alloy (mass fraction) %

图1 LSP 处理试样及冲击路径示意图Fig.1 Schematic diagram of LSP sample and impact path

采用SRV-Ⅳ摩擦磨损试验机对原始试样和LSP 试样进行往复微动磨损试验。接触方式为球-盘式,试验对偶件选用直径为10mm 的钛合金球。微动磨损试验在室温25℃的大气环境中进行,位移幅值为25μm、50μm、75μm、100μm,法向载荷为100N,加载频率为20Hz,微动时间为60min。试验过程中,数据采集系统连续记录摩擦系数。试验后,将试样浸泡在酒精中超声振荡清洗表面碎屑,冷风吹干。采用HV-10008 华银显微硬度计测试显微硬度。采用Empyrean 03030502 X 射线衍射仪测试残余应力,测试具体参数如下:同倾法测试,选择141°处的衍射峰,晶面(213)作为扫描中心。扫描中心141°,扫描范围6°(138°~144°),每个方向上测7 个不同的倾转角(0°、9.074°、12.9210°、15.8942°、18.4349°、20.7048°和22.7865°),管电压45kV,管电流40mA。为测量沿深度方向残余应力场的变化,采用腐蚀法进行剥层,腐蚀剂配比为HF∶HNO3∶H2O=1∶2∶47。采用OLYMPUS OLS5000 激光共聚焦显微镜测量原始试样和LSP 试样的表面粗糙度、磨痕三维轮廓以及磨损体积,采用SUPRA55 型场扫描电子显微镜观察磨痕表面和截面形貌,进行EDS 成分分析。

2 结果与讨论

2.1 激光冲击对表面完整性的影响

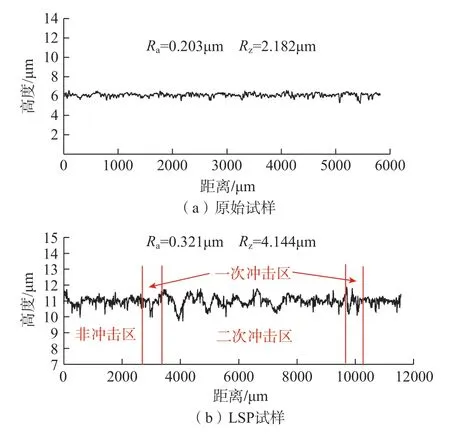

图2 为原始试样和LSP 试样的表面二维轮廓。原始TB6 钛合金表面较为光滑,只有砂纸打磨后留下的微沟槽,表面粗糙度较小,Ra=0.203μm,Rz=2.182μm,如图2(a)所示。经过LSP 处理后,试样表面轮廓出现了较大的起伏,粗糙度Ra=0.321μm,Rz=4.144μm,如图2(b)所示。LSP 处理增大了材料表面的粗糙度,其原因为光斑冲击过程中材料表层塑性流变,同时一次冲击区与二次冲击区的塑性变形程度不同,致使材料表面不平整,粗糙度增加[15]。

图2 原始及激光冲击试样表面二维轮廓Fig.2 Surface two-dimensional contour of origin and LSP samples

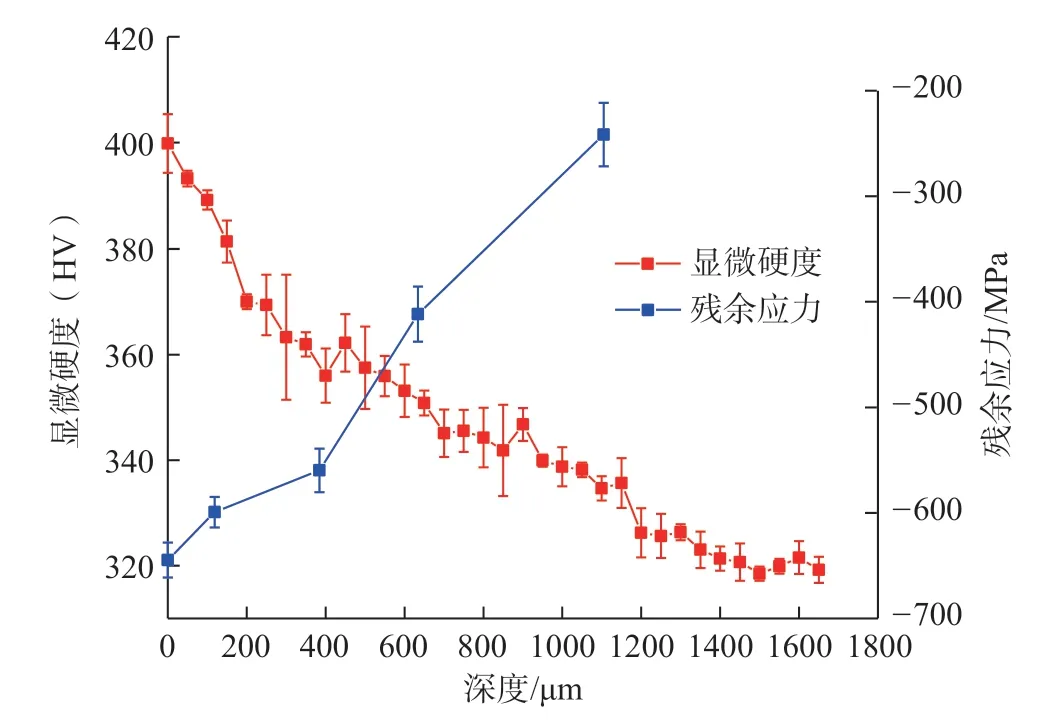

图3 为LSP 试样沿深度方向残余应力和显微硬度的分布曲线,LSP处理后,TB6钛合金表面引入残余压应力层,压应力层深度>1.2mm,最大残余压应力(-650MPa)出现在表面,残余压应力沿深度方向逐渐递减。同时,LSP处理后样品表面形成硬化层,硬度值沿深度方向同样呈现递减趋势,表面硬度值为400HV,相比于原始试样硬度值(322HV)提高了近80HV,硬化层深1.4mm。

图3 激光冲击试样不同深度下的显微硬度和残余应力分布曲线Fig.3 Microhardness and residual stress distribution curves of LSP samples at different depths

2.2 激光冲击对微动摩擦系数的影响

图4 为原始试样和LSP 试样在微动测试下摩擦系数曲线,位移幅值分别为25μm、50μm、75μm、100μm。摩擦系数随位移幅值增加发生明显变化。原始试样当位移幅值为25μm 时,摩擦系数最小,摩擦系数随磨损时间波动小,稳定阶段摩擦系数约为0.16,如图4(a)所示;当位移幅值为50μm 时,摩擦系数上升至0.58,但摩擦系数曲线变化特征与25μm 时相同;当位移幅值为75μm 时,摩擦系数曲线较为复杂,摩擦系数稳定一段时间后出现突然下降和上升现象,这是由于摩擦接触面材料发生区域性破坏,如表面材料发生剥落[16];当位移幅值为100μm 时,摩擦系数曲线波动更剧烈,但摩擦系数略有下降。图4(b)为LSP 试样在不同位移幅值下的摩擦系数曲线,其摩擦系数曲线变化趋势与原始试样摩擦系数曲线变化趋势基本一致。

图4 不同位移幅值下原始及激光冲击试样摩擦系数曲线Fig.4 Friction coefficient curves of origin and LSP samples under different displacement amplitudes

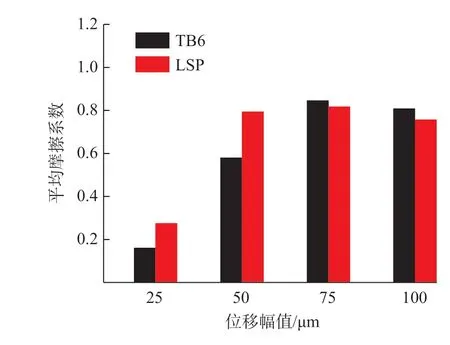

图5 为原始试样和LSP 试样不同位移幅值下的平均摩擦系数。随着位移幅值的增加,原始试样和LSP试样平均摩擦系数均先增加后减小,当位移幅值75μm时,摩擦系数最大。在相同位移幅值下,原始试样和LSP 试样摩擦系数存在差异,在位移幅值较小时(25μm和50μm),LSP 试样摩擦系数更大;在位移幅值较大(75μm 和100μm)时,LSP 试样摩擦系数略小。

图5 不同位移幅值下原始及激光冲击试样平均摩擦系数Fig.5 Average friction coefficient of origin and LSP samples under different displacement amplitudes

2.3 激光冲击对磨痕轮廓形貌的影响

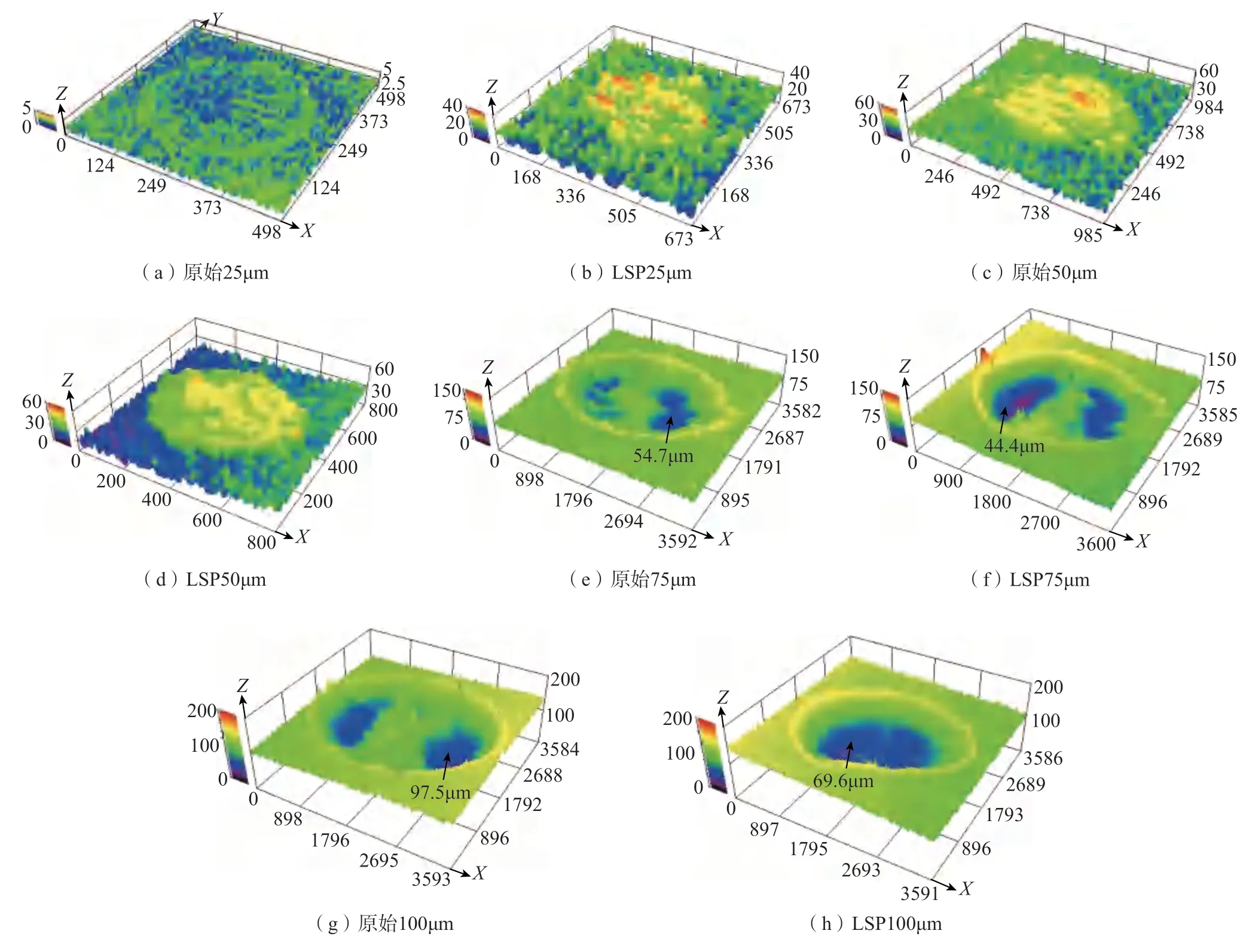

图6 为原始试样和LSP 试样在不同位移幅值下磨痕的三维形貌。随着位移幅值的增加,不仅微动接触形成的磨痕面积增加,同时微动磨损形貌轮廓发生明显变化。对于原始试样,当位移幅值为25μm 时,试样表面较为平滑,基本无磨损,只有几条浅显的划痕;当位移幅值增加至50μm,微动接触表面出现凸起黏着体,其来自于微动摩擦副球体;当位移幅值增加至75μm 和100μm 时,微动接触表面出现磨痕凹坑,凹坑中心出现局部隆起。

图6 不同位移幅值下原始及激光冲击试样磨痕三维轮廓图Fig.6 Three-dimensional profile of wear scar of origin and LSP samples under different displacement amplitudes

对于LSP 试样,微动磨痕形貌随位移幅值演变趋势与原始试样基本相同。当位移幅值较小时,微动接触面存在凸起的黏着体。二者不同的是,当位移幅值为25μm 时LSP 样品表面就存在明显的黏着体,当位移幅值为50μm 时LSP 样品表面黏着体尺寸更大。其原因为LSP 处理后样品表面粗糙度增加,微动区局部接触应力更高,容易形成偶接焊点,摩擦副更容易发生剪切剥落,粘着在试样表面。当位移幅值为75μm、100μm 时,LSP 试样表面微动区同样出现磨痕凹坑,但是与原始样品相比磨痕深度较小。原始试样磨痕最大深度分别为54.7μm 和97.5μm,LSP 试样磨痕最大深度为44.4μm和69.6μm,LSP 处理后耐磨性得到改善。

当位移幅值由50μm 增加到75μm 时,磨痕面积剧增,说明磨痕区域状态发生改变,即由原来的部分滑移状态向完全滑移状态转变[17]。在小位移幅值下微动磨损,基体没有发生材料流失。当位移幅值为50μm 时,原始试样和LSP 试样磨痕区域均出现大面积的黏着凸起,说明对偶件表面发生剪切剥落,粘着在试样表面。

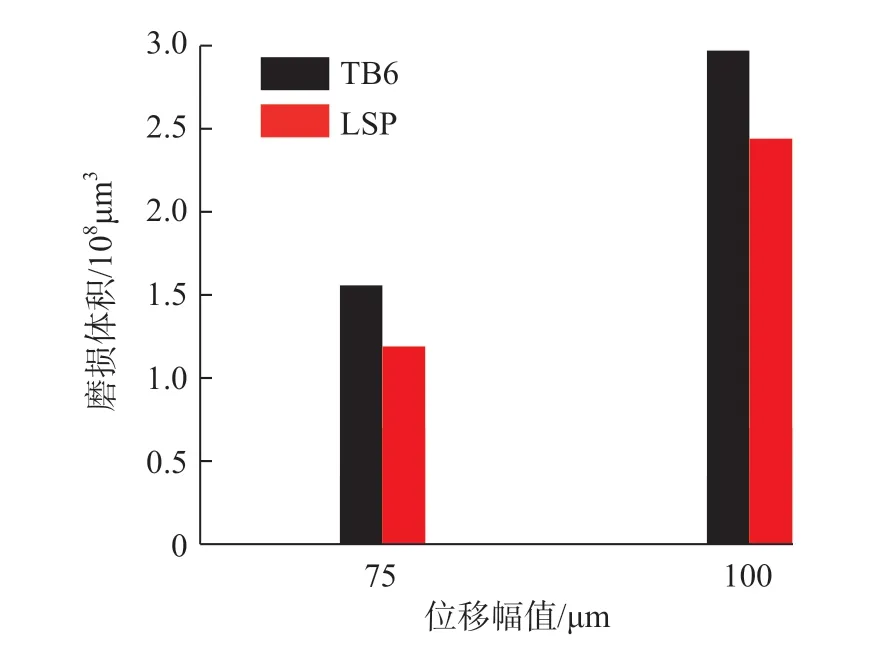

图7 为大位移幅值下原始试样和LSP 试样的磨损体积,当位移幅值为75μm、100μm 时,原始试样磨损体积分别为1.55×108μm3和2.97×108μm3,LSP 试样的磨损体积分别为1.18×108μm3和2.44×108μm3。LSP 处理后试样磨损体积减小,钛合金耐磨损性能提高。

图7 不同位移幅值下原始及激光冲击试样的磨损体积Fig.7 Wear volume of origin and LSP samples under different displacement amplitudes

2.4 激光冲击强化对磨损形貌及机制的影响

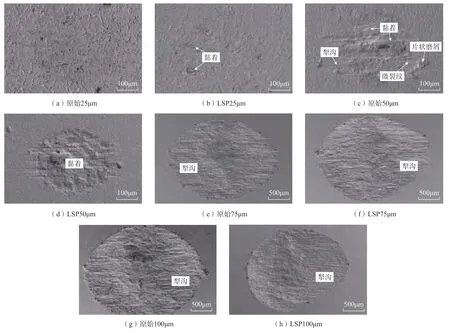

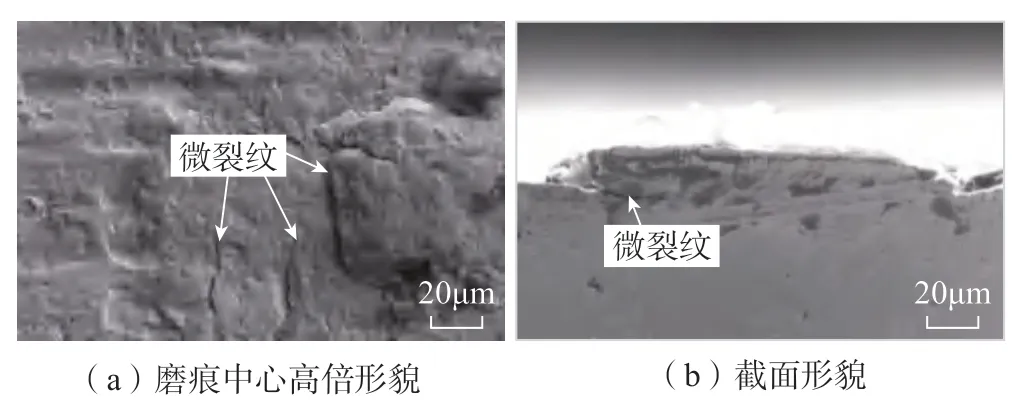

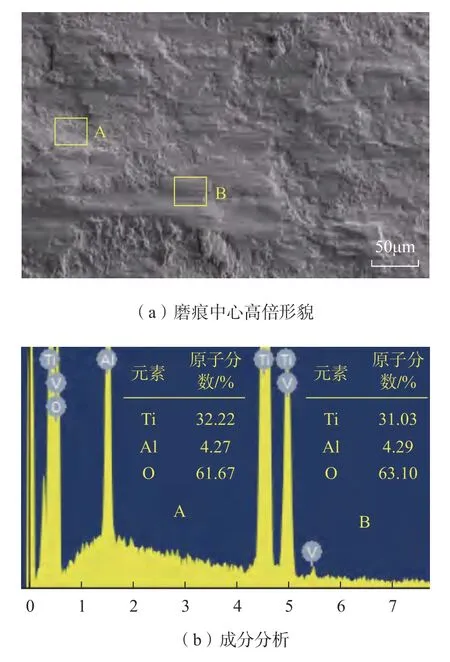

图8 为不同位移幅值下试样的磨痕全貌。位移幅值为25μm 时,原始试样表面出现了沿微动方向的划痕(图8(a)),发生塑性变形;LSP 试样表面的线性擦伤已经联结成片,同时局部区域出现小尺寸黏着凸起,如图8(b)所示。位移幅值为50μm 时,原始试样和LSP试样的微动磨痕中心均存在大尺寸黏着体。此外,磨痕边缘区域出现波纹状微裂纹、片状磨屑和犁沟,说明中心区域部分黏着体会发生剥层脱落,剥落物向边缘转移,形成片状磨屑。高倍细观形貌发现中心黏着体表面存在许多垂直于微动方向的细小裂纹(图9(a))。某些微裂纹会向下扩展,如图9(b)所示,裂纹沿着黏着凸体与基体焊合面附近扩展。当位移幅值为75μm和100μm 时,原始试样磨痕宏观形状为对称的椭圆状凹坑,而LSP 试样磨痕不对称,如图8(e) ~(h)所示。其原因为试样经过LSP 处理后,样品表面轮廓起伏大,导致磨痕形状发生改变。原始试样与LSP 试样表面磨痕形貌特征极为相似,边缘区域存在大量的犁沟,主要发生磨粒磨损。三维轮廓显示,如图6(e)~(h)所示,磨痕凹坑中心出现隆起。图10(a)为磨痕中心的隆起体的高倍形貌,其表面出现局部碎化和犁沟现象,EDS 成分分析,碎化区域和犁沟区域的元素分布基本相同,成分接近钛和铝的氧化物(图10(b))。这表明位移幅值为75μm 和100μm 时磨痕凹坑中心形成第三体氧化层。

图8 不同位移幅值下原始及激光冲击试样磨痕全貌Fig.8 Overall view of wear scar of origin and LSP samples under different displacement amplitudes

图9 位移幅值50μm 时LSP 试样磨痕形貌Fig.9 Wear scar morphology of LSP sample at displacement amplitude of 50μm

图10 位移幅值100μm 时LSP 试样中心区形貌及EDS 成分分析Fig.10 Morphology and EDS composition analysis of central region of LSP sample at displacement amplitude of 100μm

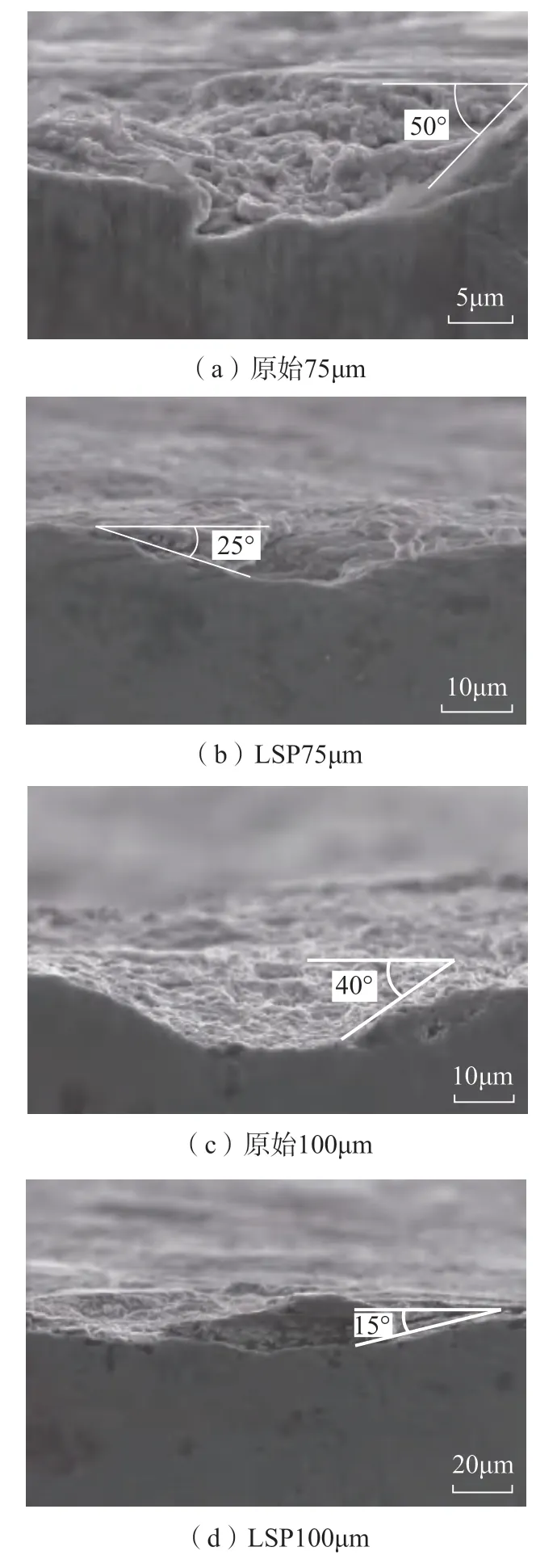

图11 为原始试样和LSP 试样在位移幅值75μm、100μm 下磨痕截面形貌图。微动摩擦在试样表面形成凹坑磨痕,凹坑上方存在明显颗粒体组成的第三体层。磨抛制样过程中,因没有进行表面保护,导致第三体层局部剥落。这种现象进一步佐证了第三体层的存在和形成。另外,观测发现LSP 处理影响磨痕凹坑边缘与水平面(微动方向)的夹角。位移幅值为75μm 时,原始试样表面剥落坑边缘夹角约为50°,如图11(a)所示;LSP 试样的剥落坑边缘夹角约为25°,如图11(b)所示;位移幅值为100μm 时,原始试样剥落坑边缘夹角约为40°,如图11(c)所示;而LSP 试样剥落坑边缘角度约为15°,如图11(d)所示。试样经过激光冲击强化后,剥落坑与表面夹角减小。这是因为LSP 会在试样表面引入残余压应力层,残余压应力的存在能够减小裂纹萌生倾角[18],小角度裂纹更容易到达表面,形成较浅的剥落坑,减轻疲劳磨损。在大位移幅值下,原始及LSP 试样主要以磨粒磨损为主,根据Rabinowicz[19]提出的简化模型可知,磨粒磨损的磨损量与工件的硬度有关,磨粒磨损程度随着试样的硬度增加而减小。LSP 处理使钛合金表层显微硬度提高近25%,其局部屈服强度也随之提高,材料抗塑性变形能力和抗犁削性能增强,这能缓解磨粒磨损带来的损伤[20-21],减小磨痕深度,提高材料的耐磨性能。

图11 大位移幅值下原始及激光冲击试样磨痕截面形貌 Fig.11 Cross-section morphology of wear scar of origin and LSP samples under large displacement amplitudes

3 结论

(1)TB6 试样经过LSP 处理后,表面粗糙度Ra从0.203μm 增加到0.321μm;表面显微硬度从322HV 增加到400HV;表层产生残余压应力层,最大残余应力值(-650MPa)出现在试样表面。

(2)当位移幅值较小时(25μm 和50μm),试样摩擦表面出现黏着凸体,LSP 试样黏着程度更大,摩擦系数更高;当位移幅值较大时(75μm 和100μm),试样摩擦表面出现凹坑,LSP 试样摩擦系数略低,磨损体积较小,LSP 处理提高了TB6 的抗微动磨损性能。

(3)当位移幅值较大时(75μm 和100μm),磨痕中心出现由磨屑组成的第三体氧化层隆起。LSP 处理能减轻磨痕剥落坑坡度,缓解疲劳磨损,减轻磨粒磨损,有助于提高材料耐磨损性能。