轴类零件的检查与维修

王锦翠

(运城职业技术大学,山西 运城 044000)

0 引言

组成机器的典型零部件主要包括轴、轴承、齿轮、键等。其中,轴是支撑回转运动(如齿轮、带轮、联轴器等)的传动零件,在工作过程中主要承受弯矩和扭矩。在设备维修时,对于轴类零件的检查和维修,必不可少。

1 轴类零件的检查

轴类零件的失效形式主要有轴颈磨损、表面拉伤、轴裂纹、圆度误差、同轴度误差、弯曲变形等。零件的检验分修前检验、修后检验和装配检验。在对轴做检查前,必须对轴做好清洗,保证测量数据的准确性。在轴维修后也必须再次检查测量,区分修理后零件的质量是否达到规定的技术标准,以判定哪类零件是成品、废品、返修品[1]。

1.1 轴颈磨损与表面拉伤检查

轴颈磨损与表面拉伤其主要表现在表面粗糙度的变化上。检查方式有目测和测量器具检查两种。目测主要针对损伤严重的情形下使用。测量器具一般有粗糙度比较块和粗糙度测量仪。测量出轴颈或表面的粗糙度与原设计图进行比较,确定目前轴颈或轴的表面状况[2]。

1.2 轴裂纹检查

轴产生裂纹后,将会影响轴的刚度和强度,不能及时得到维修会影响设备的使用寿命,更严重的出现轴的断裂造成人员伤害。对于轴上裂纹检查通常使用的方法是磁粉探伤和超声波探伤[3]。

1.3 圆度误差检查

圆度的检查通常采用顶尖测量法(图1a)、V形铁测量法(图1b)、游标卡尺和千分尺测量法。主要检查轴颈的磨损。用顶尖和千分表检查,将轴放置在车床上,轴支撑在两个同轴顶尖之间;用V形铁和千分表测量法,将轴放置在同标高的V形铁上;用游标卡尺或千分尺测量,将轴放置在平台托架上。

图1 圆度误差检查

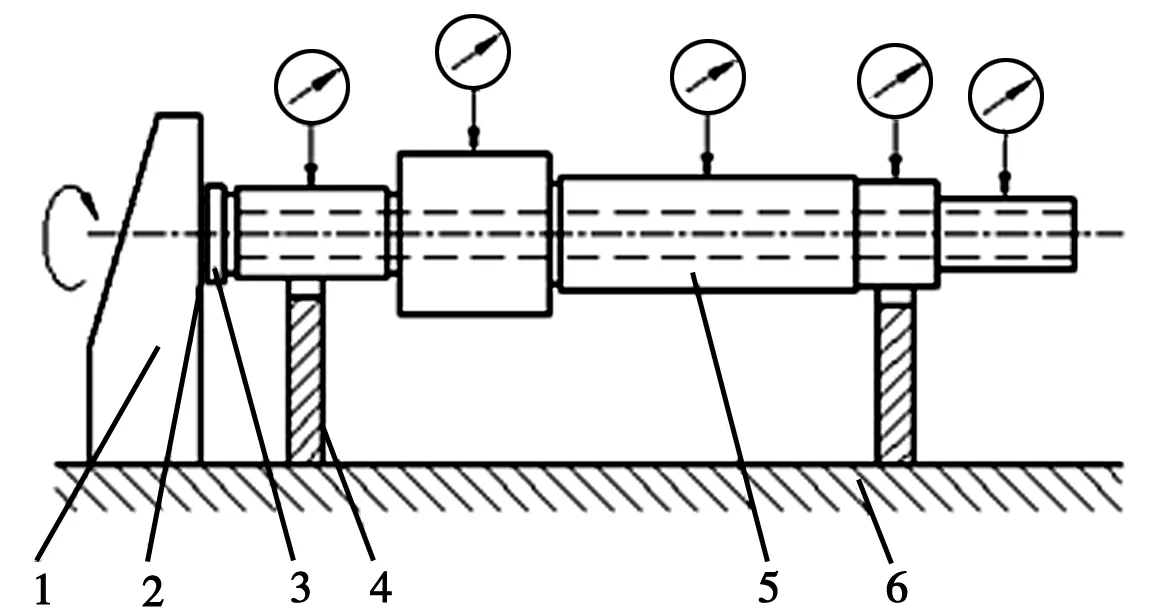

1.4 同轴度检查

检查轴径的同轴度时,使用专用的检具(图2)进行测量。通常将轴的后端装入堵头,堵头内顶钢球靠紧支承板,同时借助V形架将轴支撑在检验平台上,千分表测头分别触及各段轴径表面,回转主轴的同时,读取各千分表指针的摆动差即为同轴度误差。

1.5 弯曲变形检查

轴弯曲变形通常出现在细长轴件上。阶梯轴弯曲变形通常发生在轴的细长段上。对于轴弯曲变形的检查实质上是轴段中心线直线度的检查。轴直线度检查可以利用车床两顶尖或专用托架,使两轴端中心等高(图2)。用千分尺在轴段全长从一端向另一端推动,通过千分尺指针在表盘上的最大读数与最小读数之差判定直线度值。通常在自然放置状态下测定的直线度是轴弯曲变形的最大状态。

1.支承板;2.钢球;3.堵头;4.V形架; 5.主轴;6.检验平台图2 轴各轴径同轴度检查

2 轴类零件的维修

2.1 轴颈磨损与表面拉伤维修

轴颈磨损与表面拉伤根据是否有配合精度要求和损伤量大小情况进行处理。

(1)对于无配合精度要求或损伤量较小的轴颈,采用细挫和砂布配合的手工修复法,恢复轴颈的圆度和圆柱度,手动修复磨损量一般不大于0.2 mm。

(2)对于有配合精度要求的轴颈采用机械加工方法恢复轴颈的圆度和圆柱度,然后按轴颈的实际尺寸选配新轴衬,这种方法简称镶套法,在生产实践中经常使用。

(3)重要轴的轴颈磨损量较小时,采用涂镀、电镀或喷涂等方式修复轴颈后,经机械加工后恢复到原轴颈的精度;磨损量较大时,需先采用机械加工法恢复轴颈的圆度和圆柱度,但车销量不超过原直径的5%,以保证其强度不降低。机械加工完成后可以选择在配合处重新设计配合方式和性质,或可采用涂镀、电镀或喷涂工艺修复轴径,在强度许可的条件下也可采用镶套法处理[4]。

2.2 轴裂纹维修

轴出现裂纹后若不及时修复,就有折断的危险。根据轴裂纹的大小和深度不同,可以采用不同的维修方式。对于不受冲击载荷、轻微裂纹的次要轴,根据轴用材料的不同,可采用粘接或焊接方法修复,待固化后进行机械加工恢复轴的几何尺寸,为提高焊后使用寿命,可在焊前预热,焊后热处理以消除焊接应力。当载荷大或重要的轴出现折断时,应及时调换,避免出现由于轴断裂而引起的其他零部件损坏。

2.3 圆度误差与同轴度误差处理

使用后的轴造成圆度误差的原因主要有磨损、碰撞,可能引起同轴度误差的原因主要有轴径的偏磨。对于有配合精度要求的轴段,这两种误差通常都需要先在该轴段位置采用堆焊、涂镀、电镀或喷涂等方式修复轴段,然后采用机械加工方法恢复轴段的几何精度。同时,要注意轴段内应力的消除处理。对于无配合精度要求的轴段,在强度条件满足的情况下,对轴段进行机械加工恢复轴段圆度即可。

2.4 弯曲的矫直

无论是在拆卸、装配还是保管过程中,轴都有可能发生弯曲变形。对于弯曲轴的矫直方法有冷矫直和热矫直两种。

冷矫直常见的有V形铁与千斤顶矫直、V形铁与压力机矫直,对于细长轴还可以使用专用矫直机矫直。在冷矫直时要注意对轴件的保护。通常在轴件与V形铁、压力机的接触位置垫铜皮或硬纸板等软质物料进行保护。

热矫直是利用轴材料热胀冷缩的性能进行矫直。热矫直时需在轴弯曲的最高点区域进行加热。为了避免因局部加热引起的变形和应力集中,根据轴变形程度不同,在加热时应合理加热区域的形状,如条状(均匀变形使用)、蛇形(变形面积大,变形严重)、圆点状(精加工的细长轴)等。在热矫直时,由于局部加热会引起轴材料组织结构和力学性能的变化,影响轴使用寿命。因此,在热矫直后,应采用轴原厂要求的热处理方式尽快进行热处理,恢复轴的组织结构和力学性能。

轴类零件是机械中不可缺少的重要零件,也是维修工作中经常要处理的主要零件之一。对于轴类零件的检查是确定轴类零件当前状态必不可少的过程,维修则是恢复轴类零件正常使用的唯一方式。应通过合理的维修技术确保轴类零件良好使用状态,提高机械产品工作可靠性。

(03)