方位减速电机扫膛故障原因分析和对策

杨 洋,杨新星,钱建国,刘 一,王 涛

(1.空军装备部驻南京地区第二军事代表室,南京 210016;2.海军装备部驻南京地区第二军事代表室,南京 211153;3.南京长江电子信息产业集团有限公司,南京 210038)

0 引 言

本文雷达方位驱动系统由齿轮减速电机、齿轮传动机构(回转支承)、方位同步机构组成。齿轮减速电机的输出轴上通过键联接装配一个圆柱直齿轮,该齿轮与回转支承外圈齿轮啮合。齿轮减速电机由齿轮减速机与伺服电机直联集成一体,这种集成一体化的减速电机具有结构紧凑、模块化设计等优点[1]。该型雷达一般情况下都安装在天线罩内使用,电机故障率较低。只有少量雷达因未装天线罩,在风力较大的地区使用时,其伺服电机的故障率较高。目前该减速电机在使用过程中多次发生伺服电机扫膛故障,拆解伺服电机后发现存在电机尾端轴承失效、电机后端扫膛和旋转变压器扫膛问题。

本文通过故障原因分析、受力和轴承寿命计算确认,最终形成相应对策:在减速机上增加过渡节,采用梅花联轴器联接伺服电机,或将伺服电机深沟球轴承6312、6306原位替代为角接触球轴承7312C、7306B(面对面安装),最后通过实例提醒传动设计人员:在进行减速电机选型时,除了要关注其输出转矩、转速、减速比、许用径向力、许用轴向力,更要关注和确定其可靠寿命。

1 故障及其原因分析

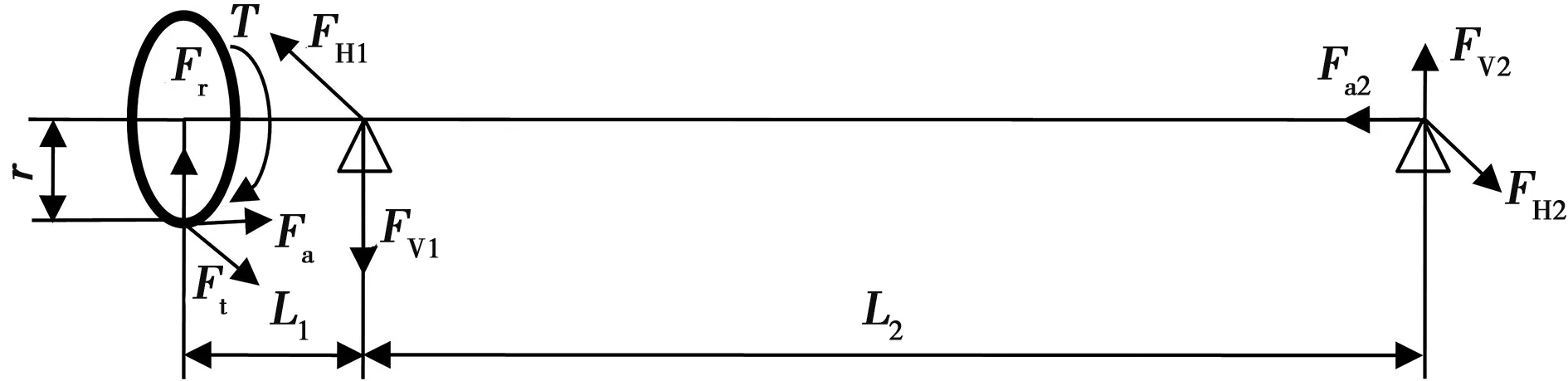

方位驱动系统构成如图1所示。

图1 方位驱动系统结构简图

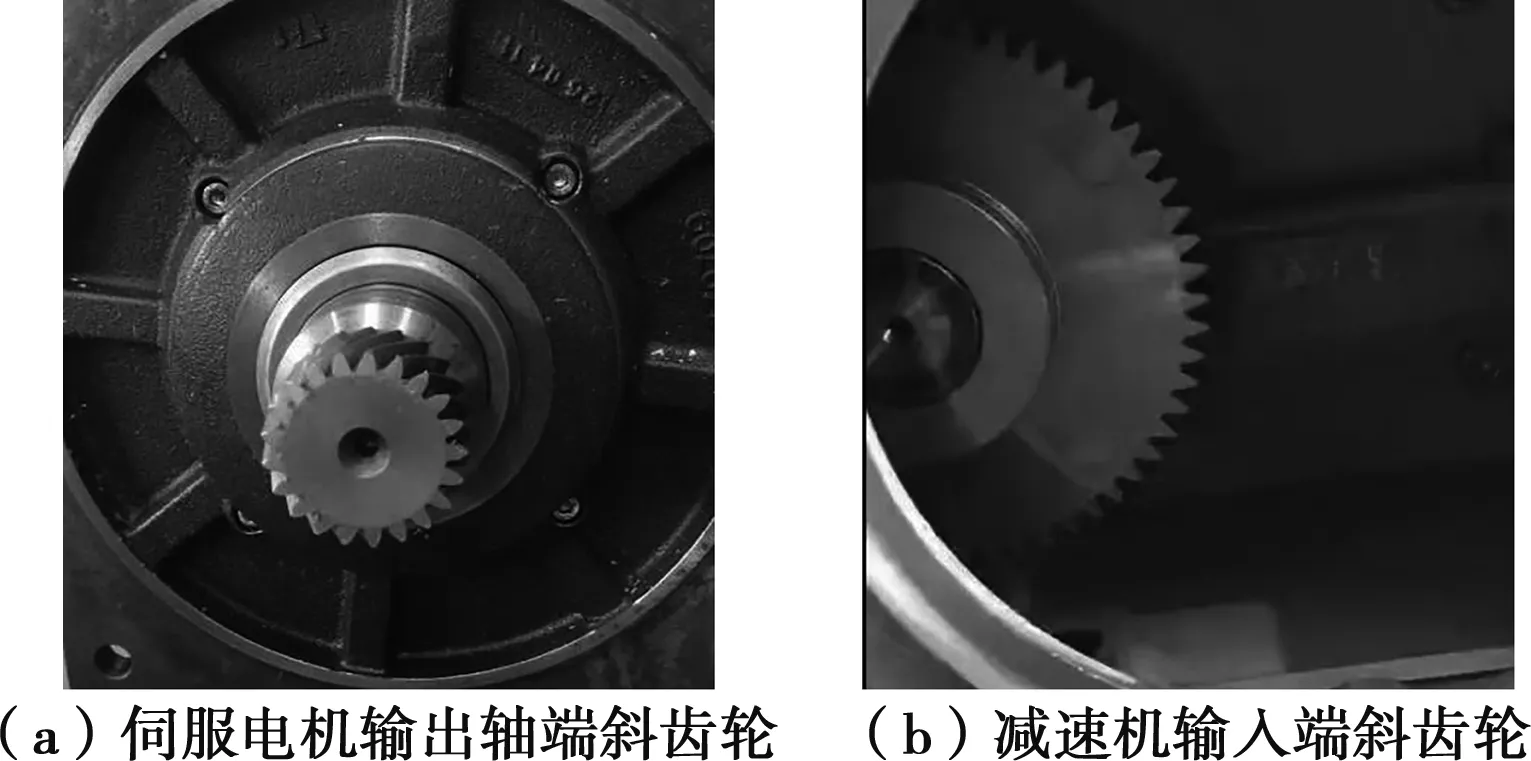

齿轮减速电机的参数:电机额定功率20.3 kW,额定转矩55 N·m,额定转速3 520 r/min;减速机额定输出转速22.3 r/min,额定输出扭矩8 086 N·m,减速比158.039,转动惯量196.474 kg·cm2。将故障伺服电机与减速机脱开,发现伺服电机轴上装有一斜齿轮,与减速机的输入端斜齿轮直接啮合,如图2所示。

图2 减速机与伺服电机间斜齿轮直接啮合

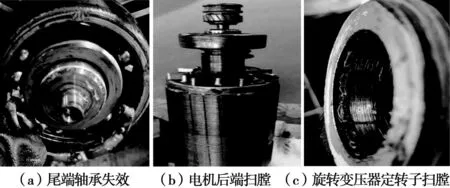

拆解故障伺服电机,发现尾端轴承6306保持架折损、滚珠掉落,电机后端扫膛,旋转变压器定转子扫膛,如图3所示。

图3 故障伺服电机拆解内部情况

该型齿轮减速电机的伺服电机与减速机的直联集成采用了斜齿轮啮合传动方式。由机械原理可知,斜齿轮的啮合传动会产生一定的轴向力和径向力[2]。

伺服电机输出轴端承受的轴向力和径向力会传递给电机支承轴承,尤其是深沟球轴承不能承受较大的轴向载荷,否则会缩短轴承的使用寿命[3,4]。

2 受力计算

一些雷达由于未安装天线罩,在风力较大的地区使用时,方位驱动负载除了方位传动系统摩擦力矩和惯性力矩,更主要的是方位风力矩负载。在风载荷下工作时,电机的最大输出转矩可能接近额定输出转矩。

估测电机轴上的右旋斜齿轮参数如下:齿数Z=21,法向模数mn=2 mm,法向压力角αn=20°,螺旋角β=30°。按额定输出转矩T=55 N·m计算电机轴上斜齿轮的受力情况。

斜齿轮节圆直径:

(1)

斜齿轮节圆切向力:

(2)

斜齿轮节圆径向力:

(3)

斜齿轮节圆轴向力:

Fa=Fttanβ=2 268 N×tan30°≈1 309.4 N

(4)

电机轴端承受的径向合力:

≈2 460.2 N

(5)

3 电机轴承寿命校核

3.1 电机轴承寿命估算

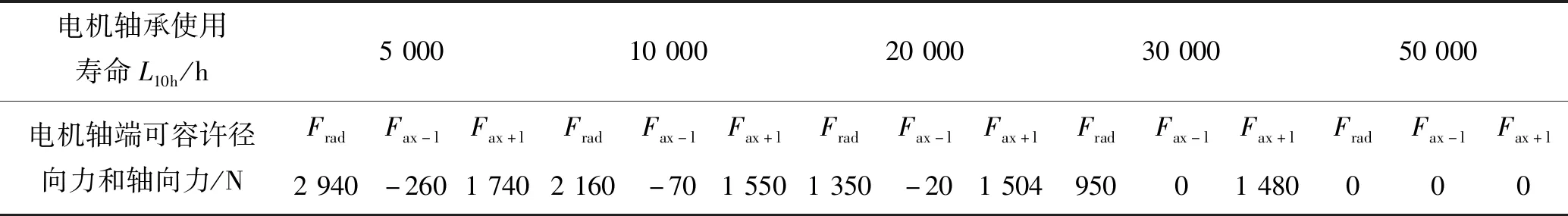

电机手册上该型电机轴端可容许径向力、轴向力与电机轴承的额定寿命见表1。

表1 可容许径向力(Frad)和轴向力(Fax-l/Fax+l)与电机轴承使用寿命(L10h)

雷达天线工作运转时电机顺时针旋转。雷达天线系统的最佳风力矩中心与旋转中心不完全重合,在大风地区工作且未安装天线罩的雷达,其天线方位旋转时,天线系统的风向角因不断变化使方位风力矩在正、负载荷间周期性变化[5-7]。伺服电机闭环控制,减速电机内部采用斜齿轮啮合传动,电机轴受到推力和拉力的交变作用。对照表1,可发现该电机在额定输出转矩下轴承使用寿命L10h在5 000 h以内。

3.2 电机轴承寿命计算

测量电机斜齿轮中心与前端支承轴承NTN6312的中心间距Ll=75 mm,前端支承轴承与尾端支承轴承NTN6306的中心间距L2=440 mm。电机两支承轴承的内圈内侧依靠电机轴轴肩实现轴向固定,两轴承的外圈外侧依靠电机前、后端盖实现轴向固定。在此情况下,当电机轴受到较大推力时,由尾端轴承承受外部轴向力;当电机轴受到较大拉力时,由前端轴承承受外部轴向力。

(1)天线正转时电机轴承受力情况

天线正转时电机顺时针旋转,电机轴的受力情况如图4所示。

图4 天线正转时电机轴的受力分析图

轴垂直面受力情况,由力矩平衡条件可知

(6)

齿轮节圆半径r=d/2=24.25 mm。将式(3)、(4)和L1、L2、r的数值代入上式,可得轴垂直面支反力FV1≈1 043.5 N,FV2≈90.3 N。

轴水平面受力情况,由力矩平衡条件可知

(7)

将式(2)和L1、L2的数值代入上式,可得轴水平面支反力FH1≈2 654.6 N,FH2≈386.6 N,则两轴承承受的径向载荷分别为

(8)

将式(6)、(7)的计算结果代入上式可得Fr1≈2 852.3 N,Fr2≈397 N。

(2)天线反转时电机轴承受力情况

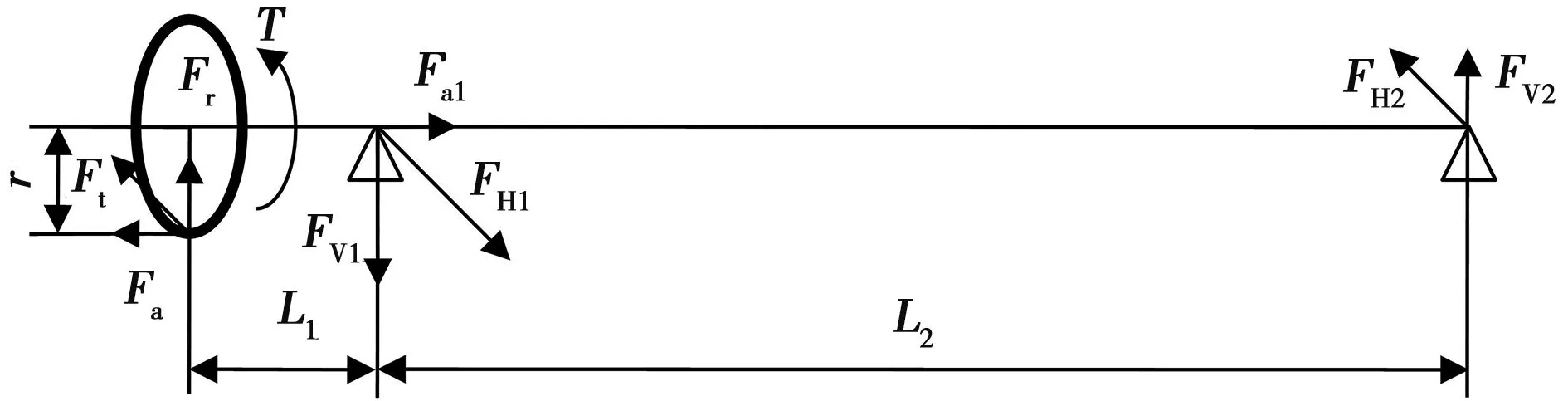

天线反转时电机逆时针旋转,电机轴的受力情况如图5所示。

图5 天线反转时电机轴受力分析图

轴垂直面受力情况。由力矩平衡条件可知

(9)

将相关数值代入上式,可得轴垂直面支反力FV1≈1 187.8 N,FV2≈234.6 N。

由式(7)可得轴水平面支反力为

(10)

由式(8)可得两轴承承受的径向载荷Fr1≈2 908.2 N,Fr2≈452.2 N。

(3)天线正转时电机轴承寿命

电机轴由两只深沟球轴承6312和6306支承。根据深沟球轴承的结构特点,其承受的轴向力只跟外部轴向力有关。为了简化计算,天线正转时尾端轴承6306承受外部轴向力Fa,则Fa2=Fa=1 309.4 N,而前端轴承6312只承受径向力,则Fa1=0 N。

由NTN轴承手册可知,轴承6312的径向额定动载荷Cr1=82 000 N,径向额定静载荷C0r1=52 000 N,计算系数f01=13.2;轴承6306的径向额定动载荷Cr2=26 700 N,径向额定静载荷C0r2=16 000 N,计算系数f02=13.3。

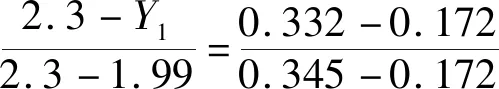

根据GB/T 6391-2010《滚动轴承额定动载荷和额定寿命》表3,查询动载荷系数,采用线性内插法计算两轴承的e、Y值。

对于轴承6312,Fa1/Fr1=0≤e1,则X1=1,Y1=0;对于轴承6306,相对轴向载荷f02Fa2/C0r2=13.3×1 309.4 N/16 000 N≈1.088,Fa2/Fr2=1 309.4 N/397 N≈3.30>e2≈0.283,则X2=0.56;由1.55-Y2/1.55-1.45=1.088-1.03/1.38-1.03,得Y2≈1.533,则两轴承的径向当量动载荷为

(11)

式中,fP为冲击载荷系数,由于负载惯量比较大,且风力矩负载由正到负的周期性波动,所以取值1.5;X1、X2为径向动载荷系数;Y1、Y2为轴向动载荷系数;Fr1、Fr2为轴承承受的径向载荷;Fa1、Fa2为轴承承受的轴向载荷。

将式(8)的计算结果和X1、Y1、X2、Y2、Fa1、Fa2的数值代入式(11),可得Pr1=4 278.5 N,Pr2≈3 344.4 N。

向心球轴承的基本额定寿命公式为

(12)

则两轴承的额定寿命为

(13)

式中,Cr1、Cr2为基本径向额定动载荷;Pr1、Pr2为径向当量动载荷;n=2 396 r/min为轴承转速。

将式(11)的计算结果和Cr1、Cr2的数值代入式(13),可得L10h1≈4.9×104h;L10h2≈3.54×103h。

由计算结果可知,当天线正转时,电机在额定输出转矩工况下尾端轴承6306的寿命较短,按每天运转8 h计算,其寿命约为1.2 a;按每天运转12 h计算,其寿命约为0.8 a。

(4)天线反转时电机轴承寿命

将式(10)和X1、Y1、X2、Y2、Fa1、Fa2的数值代入式(11),可得两轴承的径向当量动载荷为Pr1≈6 396.6 N,Pr2=678.3 N。将结果代入式(13),可得两轴承的额定寿命L10h1≈1.47×104h,L10h2≈4.25×105h。

根据以上计算结果,当天线正转时,在接近额定输出转矩工况下,该型减速电机运转使用寿命极短,只适合在有天线罩的平稳工况下运转。这是因为伺服电机与减速机直联采用了斜齿轮啮合,斜齿轮啮合传动产生了较大的轴向力。而伺服电机通常采用深沟球轴承支承电机轴,深沟球轴承的结构特点决定了其不能承受较大的轴向载荷。

4 对 策

由计算结果可知,当天线正转时,当伺服电机在额定输出转矩为55 N·m、转速为2 396 r/min时,其尾端轴承的寿命L10h为3 540 h,不能满足长期运转的要求。针对该问题,目前有两种解决措施:一是在减速机输入端增加过渡节,将电机轴上的斜齿轮移入减速机,通过梅花联轴器与伺服电机联接,这样就隔离了斜齿轮啮合产生的轴向力和径向力,电机轴承寿命得到大幅度的提高;二是不改变减速机与伺服电机的联接方式,将伺服电机支承深沟球轴承原位替代为单列角接触球轴承,角接触球轴承的承载能力较深沟球轴承高,可以承受较大的轴向载荷。措施一能够大幅度提高电机轴承的额定寿命,但需要改造减速机,增加过渡节,并更换伺服电机轴,实施起来比较困难,而措施二易于实施。

为了实现原位替代,分别选用与原轴承安装接口一致的单列角接触球轴承7312和7306。单列角接触球轴承只能承受一个方向的轴向力,且承受径向载荷时会产生内部轴向力,因此需配对安装。受电机内部结构的限制,角接触球轴承只能采取面对面安装方式。单列角接触球轴承分为C型(接触角为15°)、AC型(接触角为25°)、B型(接触角为40°)。接触角越大,轴向承载能力越强,但产生的内部轴向力也越大。由于前端轴承承受较大的径向载荷,在满足要求的情况下应尽量选用小接触角的轴承。前端轴承选用HRB7312C/P5与尾端轴承SKF7306BEP匹配,经过下列计算证实能够大幅度地提高电机轴承的额定寿命。

(1)天线正、反转时轴承受力情况

当角接触球轴承HRB7312C/P5、SKF7306BEP面对面安装时,根据轴承相关参数,其受力点偏向电机轴支承轴承的内侧方向,则斜齿轮中心与前端轴承支点的距离L1=88 mm,两轴承支点的距离L2=405.5 mm。

将L1、L2及式(2)~(4)数值代入式(6)~(9),可得天线正转时两轴承承受的径向载荷为

(14)

天线反转时两轴承承受的径向载荷为

(15)

(2)天线正转时电机轴承寿命

查轴承手册,轴承HRB7312C/P5的径向额定动载荷Cr1=105 000 N,径向额定静载荷C0r1=76 300 N,计算系数f0=14.9;轴承SKF7306BEP的径向额定动载荷Cr2=32 500 N,径向额定静载荷C0r2=19 300 N,计算系数e2=1.14,X2=0.35,Y2=0.57。

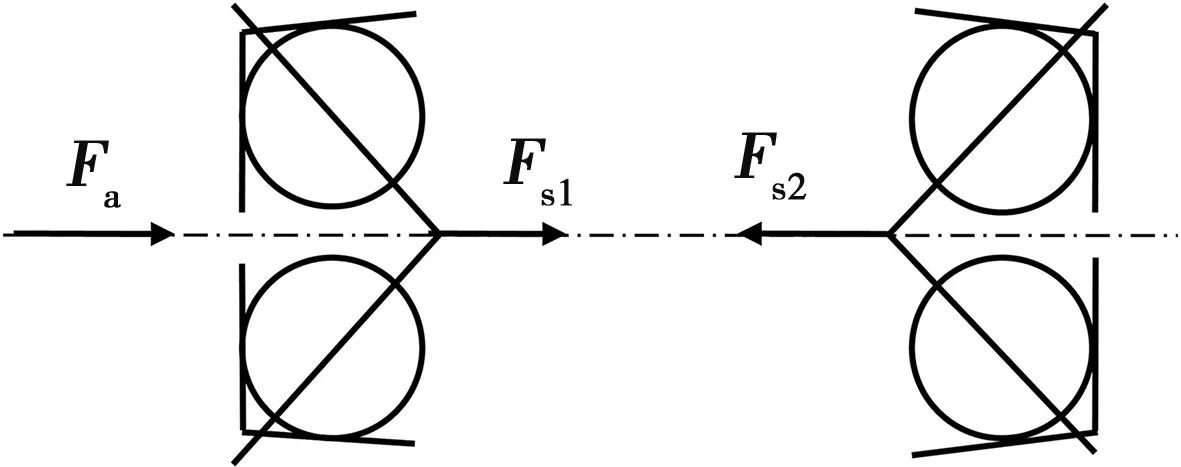

对于轴承7312,f0iFa/C0r1=14.9×1×1 309.4/76 300≈0.256,采用线性内插法计算得e1≈0.389,则两轴承的内部轴向力为

(16)

将式(14)和e1、e2的数值代入上式,可得Fs1≈1 153.2 N,Fs2≈579.9 N。

当天线正转时,电机轴承的轴向受力情况如图6所示。

图6 天线正转时电机轴承轴向受力情况

当Fa+Fs1>Fs2时,前端轴承7312被“放松”,尾端轴承7306被“压紧”[8-11],则两轴承的轴向载荷为

(17)

Fa1/Fr1=1 153.2/2 964.6≈0.389≤e1,则X1=1,Y1=0;Fa2/Fr2=2 462.6/508.7≈4.84>e2,则X2=0.35,Y2=0.57。

将式(14)、(17)和X1、Y1、X2、Y2的数值代入式(11),可得两轴承的径向当量动载荷为Pr1=4 446.9 N,Pr2≈2 372.6 N。将此结果及Cr1=105 000 N、Cr2=32 500 N代入式(13),可得两轴承的额定寿命L10h1≈9.16×104h,L10h2≈1.79×104h。

由以上计算结果可知,天线正转时电机在额定输出转矩工况下,尾端轴承的额定寿命较前端轴承短,电机尾端轴承的额定寿命约为原状态的5倍多,按每天运转8 h计算,其额定寿命为6 年多;按每天运转12 h计算,其额定寿命为4年多。

(3)天线反转时电机轴承寿命

将式(15)和e1、e2的数值代入式(16),可得两轴承的内部轴向力为Fs1≈1 216.5 N,Fs2≈648.5 N。

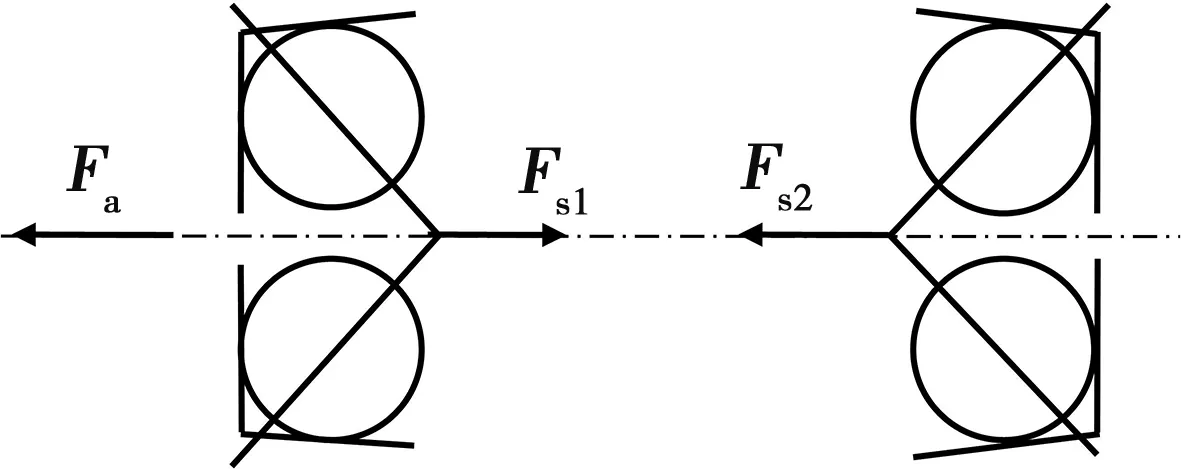

当天线反转时,电机轴承的轴向受力情况如图7所示。

图7 天线反转时电机轴承的轴向受力情况

当Fa+Fs2>Fs1时,前端轴承7312被“压紧”,尾端轴承7306被“放松”,则两轴承的轴向载荷为

(18)

Fa1/Fr1=1 957.9/3 025.3≈0.647>e1,则X1=0.44,采用线性内插法计算得到Y1≈1.393。Fa2/Fr2=648.5/568.9=1.14≤e2,则X2=1,Y2=0。

将式(15)、(18)和X1、Y1、X2、Y2的数值代入式(11),可得两轴承的径向当量动载荷为Pr1≈6 087.7 N,Pr2=853.4 N。将此结果及Cr1、Cr2的数值代入式(13),可得两轴承的额定寿命L10h1≈3.57×104h,L10h2≈3.84×105h。

由上述计算结果可知,采取措施二后电机轴承的寿命得到大幅提高。天线正转时,电机尾端轴承的寿命较前端轴承短;天线反转时,电机前端轴承的寿命较尾端轴承短。天线正转时,电机轴承的寿命较天线反转时短。天线工作运转模式为正转,在大风情况下,天线转动时方位力矩在负、正载荷间交变。伺服电机闭环控制,负载荷时电机支承轴承的受力情况相当于天线反转。该措施可以延长电机的使用寿命,但能否满足长期使用要求还需要通过实际应用来验证。

5 结束语

将伺服电机支承轴承由深沟球轴承原位替代为角接触球轴承HRB7312C/P5、SKF7306BEP(面对面安装),能够大幅提高电机轴承的使用寿命,电机能否满足长期使用要求则需要通过实际应用来验证。在减速机输入端增加过渡节,通过梅花联轴器与伺服电机联接,可以彻底解决电机扫膛问题,但实施起来比较困难。

综上所述,在对减速电机进行选型时,不能只考虑手册上的额定功率、额定转矩、转速是否满足使用要求,更要清楚其可靠寿命。如果手册未提供减速电机的可靠寿命数据,尽量不要选用斜齿轮啮合直联方式,优先选用联轴器联接方式,这样电机寿命才有保障。