大角度倾斜条形基础施工关键技术

常文军 王枭萌 王 超 余章跃 马小兵 储 昕 贺朋朋

中建八局第二建设有限公司 山东 济南 250022

1 工程概况

阜阳市大剧院总建筑面积56 000 m2,地下1层(局部地下3层),地上4层。项目采用条形基础加防水板的基础形式,局部采用筏板基础。西侧地下室条形基础基底标高-5.5 m,后舞台、侧舞台基础基底标高-9.1 m,之间采用45°倾斜条基加防水板过渡,条基尺寸1 000 mm×1 500 mm,翼缘尺寸2 500 mm× 600 mm,轴线居中,防水板厚度400 mm。整个倾斜段总长度为82 m,水平投影和竖向投影距离均为3.6 m(图1)。

图1 倾斜条形基础三维示意

2 施工重、难点

2.1 质量要求高

本工程为阜阳市地标性建筑,质量目标为确保“国家优质工程奖”,施工质量要求极高,需杜绝出现较大的混凝土质量缺陷,要严格控制构件尺寸偏差。

2.2 工期紧

工程工期较紧,整个地下室施工计划在4个月内完成,所以倾斜条形基础施工时需优化施工工艺,缩短施工周期,以保证地下室在计划工期内完成。

2.3 角度控制精度高

倾斜基础总长度82 m,体量较大,倾斜角度45°,在土方开挖、浇筑垫层到模板安装、浇筑混凝土等整个施工流程中,精准的角度控制是施工的关键(图2、图3)[1-3]。

图2 倾斜基础节点大样

图3 条形基础节点大样

2.4 倾斜混凝土浇筑难度大

整个结构与水平方向呈45°夹角,从垫层浇筑、防水保护层浇筑再到条形基础+防水板浇筑,均在斜面上进行。由于混凝土的流动性较大,自然状态下无法自由停于斜面上,故如何实现混凝土与基层的连接成为一大难题。

2.5 施工裂缝控制要求高

条形基础截面尺寸1 000 mm×1 500 mm,属大体积混凝土施工,有效预防控制混凝土裂缝是保证地下室结构施工质量,乃至工程整体质量创优达标的关键,因此,需采取相应措施控制大体积混凝土施工裂缝,以保证工程质量。

2.6 模板选择要求高

斜坡水平投影3.6 m,竖向投影3.6 m,截面长度5.1 m,条形基础+防水板施工时需选择合适的模板加固方案,确保拆模后混凝土成形质量符合创优要求。

3 关键施工技术

项目部管理人员编制5项施工技术,攻克倾斜基础施工难题,从而保证混凝土施工质量。

3.1 土方开挖控制技术

1)施工段划分:为方便施工,将综合剧场地下室按标高不同,分为A区(-5.50 m)、B区(-9.10 m)、C区(倾斜基础),如图4所示。

图4 施工分区

2)一次开挖:基底预留150 mm清槽土(100 mm垫层+50 mm防水保护层),土方分层开挖,每层高度不大于2 m,A区分层开挖至-5.50 m,B区开挖至-9.10 m,C区斜坡上口线右移0.50 m,坡度按1∶1.5控制。

3)倾斜基础基层坡度控制:使用CAD软件将斜坡上口线右移0.50 m,并导出平移后各点坐标,使用全站仪现场放样,所有转角点设置控制桩,并使用混凝土进行桩点保护。使用自制的坡度控制器按1∶1.5坡度进行开挖。

4)坡度控制器:该坡度控制器已注册实用新型专利,专利名称为“一种基坑边坡坡度检测设备”,授权公告号CN 208533500 U。该设备由铝合金塔尺、U形固定板、连接板、定位销、缠线器、固定螺丝、缠线槽、铅坠线绳、限位环、连接杆、铅坠组成。利用勾股定理和三角函数,通过控制塔尺前端伸出水平长度及铅坠线绳长度来控制开挖坡度。

5)基槽清理:使用小型反铲挖掘机配合人工进行清理基槽。首先将A区土方由-5.50 m挖至-5.65 m;然后放出B区斜坡上口线,使用坡度控制器,按(0.5 m,0.5 m)、(1.0 m,1.0 m)、(1.5 m,1.5 m)、(2 m,2 m)、……、(3.5 m,3.5 m)逐一量测开挖,上述括号内第1个数据为塔尺前端水平伸出长度,第2个数据为铅坠线绳长度;最后将C区基槽由-9.10 m清理至-9.25 m。

3.2 倾斜垫层施工技术

基层倾斜角度较大,厚100 mm混凝土垫层无法施工,经研究,决定采用喷射混凝土技术进行垫层浇筑。

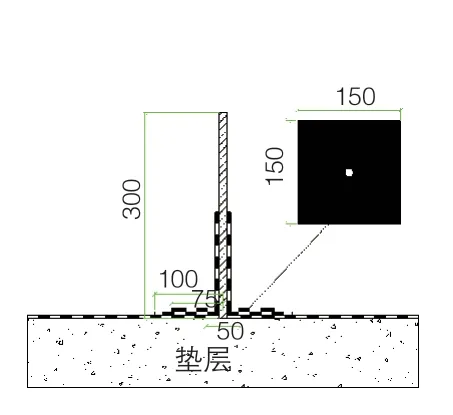

1)简易土钉安装:基槽清理完成后,在斜坡土体上垂直打入土钉,土钉使用HRB400的φ12 mm钢筋,长500 mm,间距500 mm×500 mm,土钉插入土体200 mm,外露300 mm。土钉的作用:一是增加垫层与土体连接强度,二是以土钉+加强筋+垫层+螺杆形式用于模板加固。

图5 坡度控制器应用示意

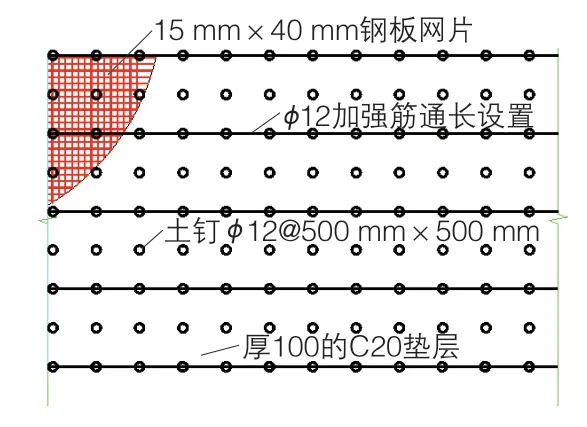

2)挂网+加强筋安装:安装15 mm×40 mm的钢板网片,网片距离土体约50 mm。在网片表面安装加强钢筋,加强筋采用HRB400的φ12 mm钢筋,与土钉采用点焊连接,沿坡体自上而下均匀布置5道水平加强筋(图6)。

图6 坡面钢筋展开示意

3)喷射混凝土:喷射混凝土采用P.O 42.5R普通硅酸盐水泥、中细砂、瓜米石和适量的混凝土外加剂拌和而成,喷射混凝土强度等级为C20(配合比由试验确定)。喷射混凝土前,使用红色喷漆在土钉上做垫层厚度标记。喷射混凝土作业时,空压机气压0.2~0.5 MPa,喷头水压不小于0.15 MPa,喷射距离控制在0.6~1.0 m,喷射厚度控制在70~80 mm,混凝土初凝时间和终凝时间分别控制在5 min和10 min左右。

4)二次收面及养护:使用C20细石混凝土进行二次收面,混凝土坍落度控制在140 mm±20 mm,人工二次抹面收光,与喷射混凝土共同构成厚100 mm的垫层。收面结束后静置1 h,立即洒水养护,养护时间不少于5 d。

3.3 倾斜防水施工技术

本工程基础防水采用“4+4”SBS改性沥青防水卷材,由于土钉间距500 mm×500 mm,且外露垫层300 mm,故给防水施工增加了很大难度,项目部研究后采取以下措施:

1)防水卷材预开孔:对防水卷材铺贴进行CAD排版,根据现场土钉位置,使用壁纸刀在防水卷材上割开圆孔,孔径50 mm,间距500 mm×500 mm。

2)基层清理及涂刷基层处理剂:基层要求表面平整、牢固、干燥,含水率不超过9%,无起砂起皮、空鼓现象,混凝土垫层养护7 d后报验,经监理隐蔽验收合格后进行基层处理剂涂刷施工。处理剂应涂刷均匀,不可漏涂。待基层处理剂干燥后,根据卷材排版图,弹出卷材铺贴控制线。

3)铺贴“4+4”SBS改性沥青防水卷材:依据控制线,铺贴防水卷材。使用火焰喷枪烘烤卷材底面和基层表面,烘烤时要掌握火候,火焰应呈蓝色,火焰与基层夹角为60°,距离保持在300~400 mm。缓慢展开卷材,使土钉依次穿过卷材预留圆孔,并与基层粘贴牢固。

4)土钉防水施工措施:基层大面防水施工完成后,在每个土钉根部均留有直径50 mm圆孔无防水,此部位为防水薄弱环节,需重点处理。首先在土钉上包裹防水卷材,上翻高度150 mm,底部宽度每边100 mm,并与大面防水卷材烘烤密封,土钉防水卷材收口时使用密封胶封严;然后切出150 mm×150 mm的方形防水卷材,并在中间掏出12 mm圆孔,将卷材套于土钉底部,使用火焰烘烤与附加层粘贴为一体,节点大样如图7所示。

图7 土钉细部防水处理

5)防水保护层施工:防水卷材表面光滑,浇筑保护层时,无法使混凝土落在倾斜的防水卷材表面,也无法使用喷射混凝土技术进行施工,为此,项目管理团队采用甩浆法解决此难题。选用碎石、粗砂和P.C 32.5R水泥拌制稀灰,使用自制甩浆工具(实用新型专利,授权公告号CN 209066819 U),在防水卷材表面均匀甩浆,间隔24 h后使用C20细石混凝土浇筑厚50 mm防水保护层,混凝土坍落度要求为140 mm±20 mm,并及时收面养护。

3.4 封闭模板加固技术

1)模板加工切割:根据设计图纸要求确定条形基础及防水板的斜长及宽度,并根据现场实际情况对胶合板进行切割加工。操作此步骤时,应特别注意扣除模板厚度,并确定条基竖向侧模与防水板斜向模板及条基顶部斜向模板的相互连接方式。此环节采用如下连接方式:条基侧模压在防水板斜向模板上;条基顶部斜向模板压在侧模上。

2)止水螺杆焊接:采用M12三节式止水螺杆,螺杆一端与土钉焊接固定,焊接采用双面焊,搭接长度为60 mm。

3)钢筋绑扎:首先绑扎条形基础钢筋,再绑扎防水板钢筋。绑扎过程中要特别注意防水板的马凳筋按间距800 mm以梅花形布置,并注意成品保护,减少钢筋踩踏。

4)止水螺杆校正、加固:钢筋绑扎完毕后,按500 mm×500 mm间距,水平向和斜向拉通线,调整止水螺杆位置,并将螺杆与基础面筋进行点焊,一方面对止水螺杆起加固作用,另一方面通过点焊对止水螺杆精确定位。

5)模板安装、加固:首先在模板上预留φ12 mm@500 mm×500 mm的对拉螺栓孔,止水螺杆固定好之后,开始安装基础模板,每根止水螺杆均穿过预留对拉螺栓孔,先安装防水板模板,后安装条基侧模和顶模;模板加固采用100 mm×50 mm规格方木作为次龙骨,外加φ48.3 mm×3.0 mm钢管作为主龙骨,方木间距200 mm斜向平行布置,钢管每2根为一组,间距500 mm水平布置,对拉螺杆使用双螺帽拧紧。

3.5 混凝土倾斜浇筑施工技术

1)排气孔兼观察孔设置:模板加固完成后,沿坡度方向自下而上设置排气孔兼观察孔,排气孔为圆形,直径50 mm,间距500 mm×500 mm,以方便混凝土浇筑时气泡排出,并有利于观察混凝土浇筑的饱满情况。

2)倾斜混凝土浇筑:使用汽车泵进行混凝土浇筑,浇筑顺序为B区、C区、A区,混凝土原材料中掺入膨胀纤维和抗裂剂。斜坡混凝土浇筑时,泵管伸于斜坡上口处,使混凝土自上而下顺坡面缓慢留下,混凝土坍落度要求为190 mm,混凝土粗骨料粒径为5~20 mm。浇筑过程中加强混凝土振捣,一方面将振捣棒从坡道上口处伸入基础内振捣,另一方面可利用排气孔插入振捣棒进行振捣。当每个排气孔开始冒浆时,使用100 mm×100 mm的小木板进行封堵。

3)混凝土养护:混凝土终凝后即进行洒水养护;浇筑完成24 h后,进行模板拆除,并采用双层土工织物对条形基础进行包裹覆盖,后洒水养护,养护时间不少于7 d。

3.6 成形效果

拆模后,混凝土观感良好,无蜂窝麻面等质量缺陷。经100%实测实量,条形基础侧面平整度合格率为86%,且最大偏差值未超出允许偏差的1.5倍,防水板与条形基础表面平整光滑,轴线偏差<5 mm,构件截面尺寸全部合格,且该部位施工两年后未发现渗漏现象。

4 结语

通过采用以上施工技术,有效解决了大角度倾斜条形基础施工这一难题,使其顺利完成施工,不仅保证了施工工期,同时也保证了施工质量,且取得了预期效果,最终成形效果满足要求。

由此可见,采用本套施工技术对此种基础形式进行施工切实可行,可供类似工程参考。