李雅庄矿选煤厂浮选精煤降灰的实践

刘喜生

(霍州煤电李雅庄矿洗煤厂,山西 霍州 031400)

霍州煤电集团李雅庄矿选煤厂自2013年扩能改造后,达到了年入洗原煤320万t的规模,工艺流程为三产品重介旋流器无压分选+直接浮选工艺,主要洗选六级冶炼精煤。目前浮选系统的现状为:重介洗选系统产生的含细粒级煤泥的煤泥水经过四台16 m3机械搅拌式浮选机分选后,浮精由三台快开压滤机、两台加压过滤机联合脱水回收。快开压滤机滤液一部分进入浮选原矿作为稀释水,一部分进入浓缩机重复利用;加压过滤机滤液一部分进入浮选原矿再浮选,一部分进入精矿池由快开压滤机回收。浮选尾煤泥进入浓缩机+压滤机回收系统回收。

1 存在的问题及解决方案

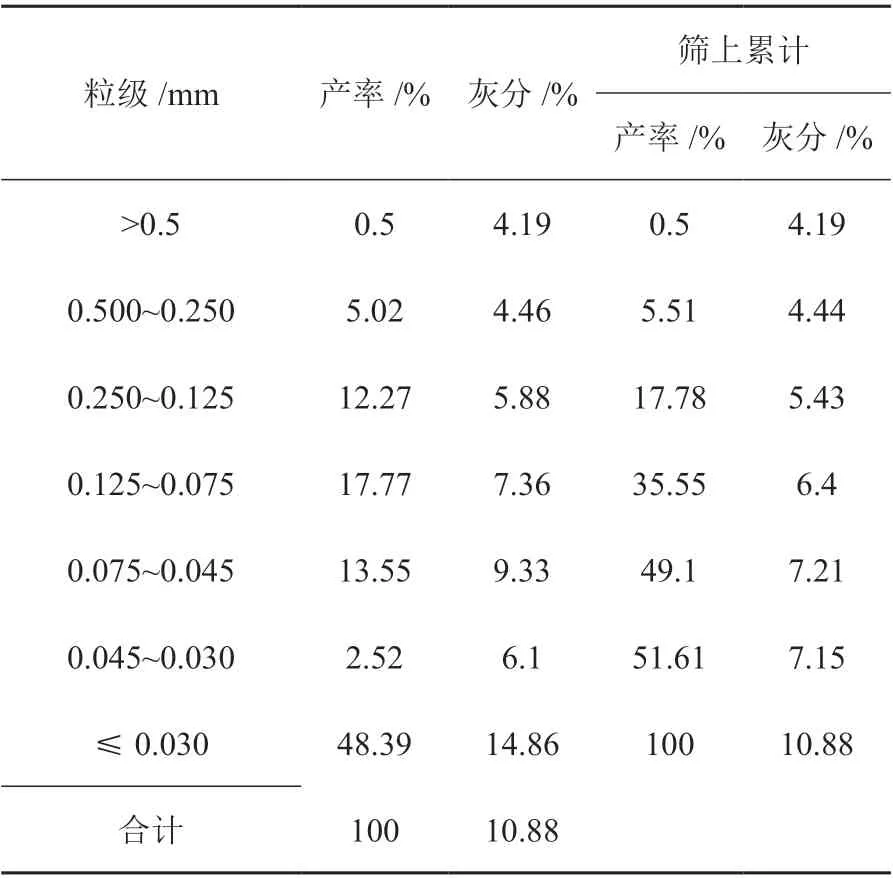

李雅庄矿选煤厂小时入洗原煤量610 t,综合精煤产率平均为65.00%,浮选精煤产率为12.00%。在生产过程中,浮选精煤灰分月平均在11.50%左右,六级精煤灰分范围为7.51%~8.00%,浮精背灰比较严重,导致需人为压低重介分选密度与重介精煤灰分,从而损失了重介精煤产率,不能实现综合精煤产率与经济效益的最大化。选煤厂前期粒度分析见表1。

表1 浮选精煤粒度组成表

通过表1发现,浮选精煤灰分高的主要原因为浮选精煤粒度组成偏细。0.030 mm粒级含量占48.39%,该粒级灰分为14.86%。说明原浅槽式浮选机对高灰细泥的选择性较差,高灰细泥夹带比较严重。

鉴于上述情况,对此问题进行论证与分析[1-4],降低浮选精煤灰分的途径有:

(1)全部采用对高灰细泥选择性好、分选精度高的旋流微泡浮选柱代替原浅槽浮选机,可有效将浮选精煤灰分降至9.50%以下。但该方案投资较大、技改周期与影响生产时间均较长,目前实施的难度较大。

(2)浮选精煤全部进行二次浮选。该方案也可有效将浮选精煤灰分降至9.50%以下,但投资亦较大,且使系统复杂化,运行费用增加。

(3)煤泥入浮前增加分级设备(浓缩分级旋流器组),粗粒级仍利用原有浮选机进行浮选,细粒级通过新增对高灰细泥选择性好、分选精度高的旋流微泡浮选柱进行浮选,可有效将浮选精煤灰分降至9.50%以下。但该方案投资亦较大,技改周期与影响生产时间较长,实施的难度亦较大。

(4)日前,部分加压过滤机滤液直接压滤回收综合精煤,该部分细颗粒灰分较高,一般在160%左右,加重了重介精煤的“背灰”;另一部分加压过滤机滤液则返回到浮选入料,造成了高灰细颗粒在浮选入料中的循环积聚,进一步恶化了浮选机的分选效果。通过技术探讨,首先拟采用对高灰细泥选择性好、分选精度高的旋流微泡浮选柱对加压过滤机滤液进行浮选,可使该部分浮选精煤灰分降至9.50%以下。该方案投资小,容易实施。

由于该部分浮选精煤占整个浮选精煤的比例较低,不能将综合浮选精煤的灰分降至9.50%以下。但由于加压过滤机滤液不再返回浮选系统,解决了高灰细颗粒的循环积聚;同时通过合理的设备选型,可以分流部分原矿进入浮选柱进行浮选,进一步减轻了浮选机的工作负荷,浮选机的工作效果会得到比较大的改善,因此综合浮选精煤降灰效果还是比较明显的。

另外通过对李雅庄矿选煤厂浮选机各室精煤分别采样化验,一室、二室、三室、四室的浮选精煤灰分分别为10.48%、10.3%、11.28%、12.89%。

通过表1发现,浮选机第四室的浮选精煤灰分较高,为12.89%。通过论证,该技术改造确定将浮选机三、四室浮精与加压过滤机滤液一起通过新增旋流微泡浮选柱进行浮选。

2流程的确定

加压过滤机滤液与浮选机三、四室浮选精煤自流至主厂房一楼浮选入料池,通过新增浮选柱入料泵打至新增矿浆预处理器;自原浮选机入料管路引一分支管路(流量通过阀门控制)至新增矿浆预处理器,所有矿浆与浮选药剂(起泡剂、捕收剂)充分混合后自流进入浮选柱,浮选柱选出的精煤浆自流至原精矿池;浮选尾煤水自流至尾煤浓缩机。

自原循环水管路引出分支管路分别至浮选机三、四室精矿槽与矿浆预处理器,供冲浮选机三、四室浮精与矿浆预处理器调浆之用。

3 改造后的效果

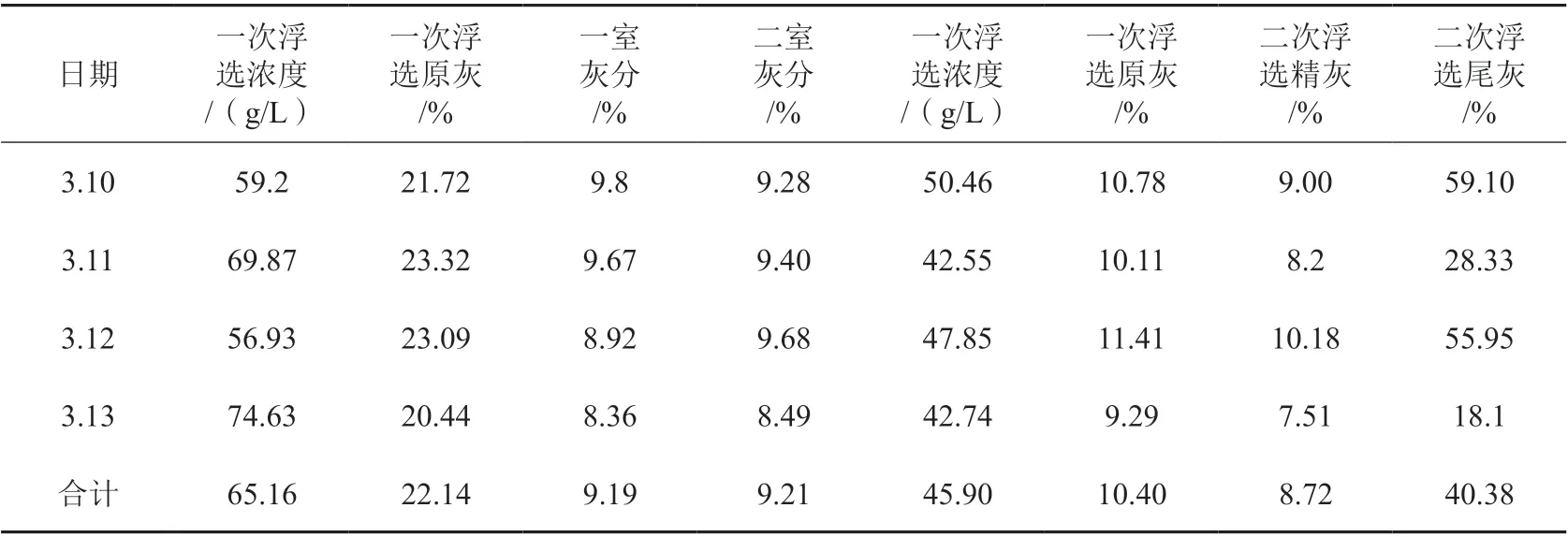

调试结果如表2所示,加压滤液进入二次浮选以后,浮选机一、二室的灰分由10.3%以上降低到9.3%以下,三、四室及加压滤液的综合灰分也由10%以上降低到9%以下,浮精整体灰分在9%左右,比改造前降低了1.5%~2%。

表2 调试生产日期

4 结论

该改造通过将加压过滤机的滤液进入浮选柱再浮,避免了高灰细泥的积聚,改善了一次浮选的效果,有效降低了浮选机室的灰分;通过对三、四室高灰浮精的再选,进一步降低了浮精的灰分,达到了预期的目标,精煤产率约提高0.5%,年创效1000多万元,同时为同行业的选煤工艺创新改造提供了借鉴。