调浆浓度、淡水量对洗涤工序的影响

李小飞,孟 浩,李生斌

(青海盐湖工业股份有限公司,青海 格尔木 816000)

1 前言

察尔汗盐湖是我国最大的氯化钾生产基地,在该地区是依靠从盐田得到的含钠光卤石制取氯化钾。“反浮选—冷结晶法”制取氯化钾是世界上较为先进的一种新工艺。该法是利用光卤石和氯化钠的晶体表面具有不同程度被水润湿的能力,在高镁母液中用钠浮选捕收剂,增加氯化钠矿物表面疏水性进行浮选作业,除去精矿氯化钠,尾矿脱水后得到低钠光卤石,用冷结晶技术加以处理,并加水洗去少量固体氯化钠,粗钾料浆脱除母液后,为进一步提高品位,必须加水溶解除去少量固体氯化钠,并稀释氯化镁,根据氯化钾、氯化钠在不同浓度的氯化镁溶液中的溶解度,基于洗涤后的氯化钠和氯化镁全部转移到液相,洗涤液中WNaCl/WMgCl2的比值等于粗钾脱卤后湿滤饼中的WNaCl/WMgCl2的比值。当加入适量水后,所得到的KCl-NaCl共饱液中两盐分含量比值维持在WNaCl/WMgCl2=1.7~1.9之间,洗涤后绝大部分氯化钾以固相形式存在于料浆中,极少量的硫酸钙与不溶物亦以固相形式存在,分离干燥后得到产品氯化钾。通过洗涤试验分析,得到最佳的矿水比,从而减少氯化钠含量对氯化钾产品质量的影响,进而节约能源,降低成本,减少资源的浪费, 进一步提高产品质量和收率,提高精细化生产水平。

2 实验材料及原理

2.1 仪器、试剂与原料

仪器。搅拌器、电子天平、实验离心机、滴定分析装置。

试剂。氢氧化钠溶液、乙二胺四乙酸二钠(EDTA)溶液、四苯硼钠溶液、酚酞指示液、四苯硼钠洗涤液,均为分析纯。

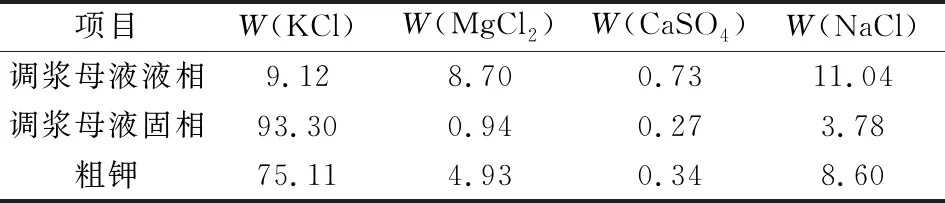

原料。实验用粗钾、调浆母液均来自钾肥分公司反浮选—冷结晶工艺生产车间,组成见表1。

表1 原料组成

2.2 实验原理

2.2.1 相图分析

“反浮选—冷结晶”工艺生产氯化钾,由含钠光卤石组成可知,其属于Na+、K+、Mg2+//Cl-——H2O四元水盐体系相图,整个相图分析过程分为两个方面:(1)用反浮选的方法由含钠光卤石制取低钠光卤石相图分析;(2)用冷结晶法由低钠光卤石制取氯化钾的相图分析。对固相物(KCl+NaCl)加水(恰好使固相物当中的NaCl溶尽)进行洗涤得到KCl。图1为Na+、K+、Mg2+//Cl-——H2O四元水盐体系相图中粗钾溶解过程分析图,原料粗钾组成点标绘在图1的P点,从图1可以知道,粗钾在洗涤槽中进行洗涤。当对其加水时,在干基图中,系统点为P点不变,固相点由O移至B点,液相由E点移至S点;在水图中,系统点有P0点移至P1点,固相点由O′点移至B′点,液相点由E′点移至S′点。此阶段终了时,液相为洗涤母液S(S′),固相为氯化钾B(B′)。对终了时的产物洗涤料浆P(P′)进行固液分离。对洗涤料浆进行固液分离所用的设备为离心机,但离心机的分离效率往往不能达到百分之百,即离心机分离后固相氯化钾B(B′)当中含有一定的洗涤母液S(S′)。因此,根据离心机的滤饼组成,在相图中可以标绘出精钾T(T0)及精钾母液S(S′),系统点为P(P1)。显而易见,在相图当中精钾T(T0)是由大量B(B′)和少量S(S′)所组成。

从相图分析可以知道 , 溶洗滤饼P(P′) 当中的NaCl , 若水加得量少 , 则将影响产品KCl的质量 , 即产品KCl中NaCl含量较高;但若加水量过多,则将使 KCl的收率有所降低。正确的加水量应使滤饼当中的NaCl恰好溶洗完,其加水量为 :

(P1点水量值-P0点水量值)/100×滤饼的干盐量

2.2.2 理论计算

“反浮选—冷结晶”工艺再浆洗涤中工作原理理论上是根据粗钾中的NaCl和MgCl2的溶解度进行计算,即首先根据给矿量的浓度、流量计算出带机每小时的过矿量Q,用化验分析粗钾中NaCl和MgCl2百分含量,根据化验数据及粗钾量确定洗涤水量(t/h),理论粗钾洗涤水加入量的换算关系式:

式中:Wc——洗涤水量,t/h;Qc——湿滤饼量流率,t/h;MNaCl——湿滤饼含NaCl率,%;MMgCl2——湿滤饼含MgCl2率,%;Tc——洗涤水量温度,℃;0.296——溶解度系数;0.000 6——温度系数1/℃。

3 实验设计

称取等量粗钾样各取1 000 g,分别做四组平行洗涤实验。分别加入洗涤水量为粗钾矿量0.15倍、0.2倍、0.25倍、0.3倍,再分别加入适量的调浆母液,将调浆浓度分别配制到60%、62%、65%、67%、70%,洗涤时间均为10 min。考察相近组成粗钾在相同洗涤时间下,不同洗涤水量及不同的调浆浓度对洗涤效果的影响。

3.1 洗涤水量对洗涤效果的影响

洗涤淡水的作用是稀释和溶解夹带在粗钾滤饼层中的NaCl、MgCl2杂质,洗涤水量的大小直接影响到成品氯化钾收率的高低,水量过小使洗涤不充分,造成品位降低;洗涤水量过大容易将大颗粒粗钾溶解成小颗粒粗钾,小颗粒粗钾在离心机脱卤工序极易穿滤,造成部分成品KCl的浪费和设备的生产效率降低。图2和图3分别为不同洗涤水量对成品氯化钾质量和收率的影响。

由图2、图3分析可以看出:

(1)调浆浓度60%、62%、65%时,随着矿水比的增加,KCl质量分数呈上升趋势。

(2)调浆浓度67%、70%时,矿水比0.15~0.25时,KCl质量分数呈上升趋势,矿水比0.25~0.30时,KCl质量分数呈下降趋势。

(3)矿水比0.15~0.2时,KCl氯化钾产品品位均小于95%,不符合生产要求;矿水比0.2~0.30时,调浆浓度65%、67%、70%,KCl氯化钾产品品位均<95%,不符合生产要求。

(4)调浆浓度60%、62%时,随着矿水比增加,氯化钾回收率降低,且调浆浓度62%回收率大于60%回收率。

3.2 洗涤浓度对洗涤效果的影响

调浆洗涤罐矿浆由粗钾水平带机脱卤后的粗钾、洗涤淡水和精钾浓密机溢流母液调浆而成,其浓度的高低直接受工艺淡水的注水量和精钾浓密机溢流母液来控制,而且调浆浓度的高低直接影响了后续精钾脱卤工序工艺指标。因此再浆洗涤工序调浆浓度的高低或者合理的区间范围对调浆浆洗涤工序至关重要。图4和图5分别为洗涤浓度对成品氯化钾质量和收率的影响。

由图4、图5分析可以看出:

(1)矿水比0.15时,氯化钾产品质量小于95%,不符合生产要求。

(2)矿水比0.25时,调浆浓度小于62%,氯化钾产品质量分数呈上升趋势,调浆浓度大于62%,氯化钾产品质量分数呈下降趋势。

(3)矿水比0.2、0.3时,随着调浆浓度增加,氯化钾产品质量分数呈下降趋势;且调浆浓度小于66%时,矿水比0.3时的氯化钾产品质量分数高于矿水比0.2时的氯化钾产品质量分数。

(4)当调浆浓度大于65%时,氯化钾产品质量小于95%,不符合生产要求。

(5)随着调浆浓度的增加,氯化钾产品回收率呈上升趋势。调浆浓度小于67%时,矿水比0.15的氯化钾产品回收率最高;调浆浓度大于67%时,矿水比为0.25的氯化钾产品回收率最高,但其氯化钾产品质量小于95%,不符合生产要求。

4 实验结论

调浆洗涤工序工艺参数的控制对整个生产系统的回收率和产品品位及天然气的能耗有着重大的影响。因此,为了进一步提高精细化生产水平,降低成本,节约能源,对针对调浆罐中调浆浓度和工艺淡水的控制和来完成洗涤工序的优化,通过以上洗涤实验,保证成品质量和成品氯化钾收率,调浆浓度控制在62%,矿水比控制在0.25调浆工序氯化钾产品的回收率最高,可以达到提高生产控制能力、产量和节约资源的目的。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法