基于Simulink的DPF碳载模型自动标定方法及工程实践

夏秀娟,张正阳,Pu Sun,胡洪祥,John Lee

(1.上海柴油机股份有限公司,上海 200438;2.The MathWorks Inc.)

0 引言

重型柴油车污染物法规对柴油车排放水平的限制逐步提高。国Ⅵ排放标准出台后,针对碳氢、颗粒物、氮氧化物排放水平的要求较严,DOC+DPF+SCR的后处理技术路线逐渐成为行业主流趋势。

碳基颗粒物作为固态污染物,与气态排放物相比具有易堆积、难以监测浓度、反应剩余物(灰分)难以清除的特点。柴油机颗粒捕集器(DPF)的工作原理是将废气中的颗粒物过滤累积在捕集器孔道内,并通过正常工况时高排气温度条件下发生氧化反应,或达到一定碳载量后触发主动再生氧化反应对颗粒物进行氧化消耗。通过碳烟累积-再生清除的循环,达到降低颗粒物排放水平的目的,具有较高的减排效率。但这种方案也会导致积碳长时间在DPF载体内堆积,需要对碳载量进行连续、准确的估计,以降低DPF堵塞、烧毁的风险。目前市场上重型柴油车后处理常见的DPF前后压差、尾管PM等传感器,无法准确测量DPF内的积碳量,因而需要在控制策略中对完整积碳周期碳载量的变化进行建模还原。

行业主流方案是在ECU控制策略中构建碳载模型,并通过标定达到目标精度。由于影响 DPF内部积碳量的因素复杂,模型的控制策略非常复杂,传统的标定方法难度较大,因而实现 DPF碳载模型的高精度标定是一个工程难点。而且受实车积碳试验的限制,传统碳载模型标定方法时间周期长,标定工作量大。需要同时修改多张标定map,并保证不同工况条件下碳载模型的高精度预测,这对标定人员是不小的挑战。采用离线标定的形式,将ECU碳载模型在 Simulink中搭建出来,运行模型还原实车积碳试验的进行过程。这种方法可以大大减少实车试验时间,但不能减少人工标定修正上的工作量,标定难度也没有降低。基于Simulink模型,使用机器学习算法进行多次迭代计算,自动优化标定,以达到碳载模型值的目标精度。

1 DPF碳载模型控制策略及常规标定方法介绍

试验经验表明,再生中DPF入口温度能够稳定在利于氧化反应的较高水平(850 K~900 K[1]),反应速率恒定;在控制策略中将再生燃烧速率标定为定值,可以较好还原再生过程碳载量的变化。针对载体孔道壁面沉积的灰分,现场服务人员通过压缩空气反吹法吹扫30~50 min,可对其进行有效清除,因此模型中可将灰分忽略或视作常数[2]。由此影响DPF碳载模型预测精度的主要因素就是发动机直接排放颗粒物的速率(原排)及正常运行时载体内的氧化反应(被动再生)速率。

缸内空燃比在较大程度上决定了DPF原排积碳速率。环境参数关系到发动机进气温度、压力等因素,对积碳速率也有很大影响。另外,排温、发动机原排氮氧化物(主要为NO2)浓度升高,DPF中氧化反应速率也会随之提升,颗粒累积速率相应减小。基于上述原理,构建了DPF碳载模型控制策略,并将其在Simulink中搭建还原。

上述模型基本结构如图1所示;其中包含了发动机运行信息、环境条件、原排O2、NOX浓度、排温等诸多输入参数(图左侧输入变量),输出了原排颗粒积分质量、被动再生消减的质量、 DPF内最终累积的质量等模型值(图右侧输出变量)。实际工程应用中需要基于大量数据对该模型进行标定,以精确定义其型在不同状态下的表现。

图1 Simulink中搭建的碳载模型

试验中通过AVL-483设备测量原排颗粒物浓度进行标定,AVL-415保证测量精度;通过AMA(AVL)、MEXA(HORIBA)气体排放仪测量原排O2、NOX浓度进行标定并检验后处理对应传感器测量精度。氧浓度瞬态修正标定通过台架试验进行。环境修正、被动再生部分则通过极端条件下的整车积碳试验进行标定,试验覆盖环境温度-30℃~55℃,大气压60 Kpa~101 Kpa。整车积碳试验包括标定、耐久试验。标定阶段对特定条件下的积碳速率进行摸底,再对DPF的积碳进行再生清空、吹灰处理后从0开始积碳到厂家给出的DPF再生触发值,采集全程数据。积碳中需要间隔固定时间拆卸DPF称重,通过马弗炉烘烤保证每次称重前载体内部温度一致(约300℃),以规避水汽、碳氢残留等因素影响,然后通过砝码进行系统误差校正。通过以上试验得出一轮完整的积碳数据后,标定工程师对相应参数进行标定修正,再基于修正结果进行下一轮的积碳试验验证。模型值满足精度要求后(低于10%~30%)进行20 000~100 000 km的长周期耐久试验,期间正常使用主动再生功能,测试实际车辆运行状态下的碳载模型精度表现。

使用Simulink还原ECU中的控制策略后,对上述模型进行优化,使其可以同时对多组积碳数据进行验证,以检验所作修正的精度一致性。实现上述功能后,积碳试验次数大大减少,但通过人工标定实现模型高覆盖性仍然比较困难。

2 基于碳载模型的标定方法

基于模型标定工具箱(Model-Based Calibration Toolbox,以下简称MBC)是 MathWorks公司开发的一款基于MATLAB平台,针对发动机及其他类似的复杂高度非线性系统标定工具,应用先进的数值建模和最优化技术,可以解决传统手动标定依赖于工程师经验的问题,提高标定质量,节省标定成本。主要功能包括DoE试验,建模,优化和标定自动生成,标定工作流程如图2所示。

图2 MBC稳态标定工作流程[3]

从MATLAB R2021a开始,MBC工具箱在稳态标定功能基础上,增加新的瞬态标定功能,专门针对诸如DPF碳载模型标定,柴油机NOX排放模型标定等瞬态标定任务提供可靠的解决手段。本研究使用大量实车数据,对实际控制系统中的DPF碳载模型进行了标定优化。

2.1 基于模型的DPF碳载模型标定优化工作原理

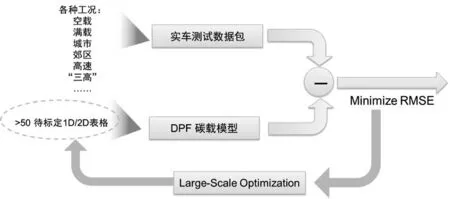

DPF碳载模型的标定基本原理是利用最优化算法,对碳载模型中的待标定表格进行优化,通过迭代运算,使得模型计算结果与实车在不同工况下的测试结果一致,即模型计算结果与实车测试(称重)结果的差值最小为最优化目标,如图3所示。

图3 MBC瞬态标定工作原理

在典型的汽车瞬态标定应用中,DPF碳载模型标定与其他稳态标定任务的不同点,主要体现在以下几个方面:

(1)标定过程中使用的单个实测数据文件大,通常每隔一段时间进行称重试验,并连续记录对应时间段内的ECU的信号;

(2)车辆实测数据文件多,每个文件会对应一个不同的称重点,即在不同的驾驶和环境条件下,例如:不同的发动机/车辆速度,负载,城市/高速公路驾驶,不同的发动机模式,不同的环境高度、温度、湿度、不同的驾驶方式,不同里程下进行称重试验,实测数据文件总数通常会达到50~60个;

(3)DPF碳载模型通常很复杂,即包含许多待标定的2D表格(最多可达50~60个)以及许多1D表和其他参数,并且标定点数在2 000~3 000左右;

(4)DPF碳载模型由于再生控制策略影响,待标定表格之间存在相互作用,如:某些表格的输出会作为其他表格的输入;

(5)标定优化时间长。

以上特点决定了采用基于模型的标定方法,在评估模型,灵敏度分析和优化方面相对于人工手动标定的优势,可以有效解决标定质量依赖于工程师经验的问题,提高标定质量并缩短标定周期。

2.2 基于DPF碳载模型的标定特点

为了满足DPF碳载模型标定的要求,MBC工具箱内置了以下几个功能。

2.2.1 两阶段处理选项

在MBC工具箱中,提供了两阶段的处理选项。用户可以选择先使用Chebyshev多项式来表示2D和1D表。具体来讲,对于2D表,可以用以下表达式来表示:

(1)

其中Ti(x)和Tj(y)分别是阶数i,j的切比雪夫多项式,而α(i,j)是系数。在初始阶段,首先对系数α(i,j)进行标定。然后使用该表达式生成表格单元格的值, 通过这种方式,可以使用较少的数据来覆盖整个表的所有区域。如果用户未选择此选项,则会直接使用表格参数进行标定优化运算。

2.2.2 采用有效的灵敏度分析方法

MBC工具箱中使用了一种有效的灵敏度分析方法,在处理大型数据集和大量表参数时特别有效。通过这种方法,首先对待标定的模型进行分析,对标定表格或参数(单个可标定参数)的梯度和Hessian矩阵进行计算,从而为后续的优化运算提供必要的条件。因此在这个过程中,会对模型进行解析微分运算,为后续的大规模优化运算提供必要条件;相应地,如果模型中出现了不能进行解析微分运算的模块,则需要作必要的修改或不适用于此工具。

2.2.3 大规模优化运算

在优化阶段,MBC工具箱使用优先特征值分析方法对要优化的参数进行优先排序。该过程可确保所选参数,能够减少总体误差做出确定的贡献。它还为二阶优化奠定了坚实的基础,保证其以最经济高效的方式运行;相对于使用传统优化方法,避免了为了寻找最优步长而进行多次反复的对象评估和索引搜索运算,从而消除了长时间的函数运算,提高了优化运算速度。通过优化算法的改进,针对大规模优化问题,每次迭代的优化时间大大缩短(如图4所示)。

图4 瞬态标定优化迭代

2.2.4 并行计算

MBC工具箱在进行优化运算过程中,将会自动调用并行计算工具箱(Parallel Computing Toolbox),将多个优化运算任务自动分配给本机的多核处理器,以提高运算效率,缩短优化时间。图5表示的是多核计算机的情况;若有计算机集群或云计算,也可以进行响应的部署,进一步提高优化运算时间。因此进一步将标定优化工作缩短到3~5天,甚至更短的时间。并行计算示意图如图5所示。

图5 并行计算示意图

3 DPF碳载模型实车标定及结果验证

3.1 称重试验和数据预处理

基于某轻卡柴油机项目进行了计算验证,柴油机基本信息见表1。

表1 柴油机基本信息

首先进行积碳试验,通过车载记录仪记录实车采集数据。该项目先后进行了襄阳平原、敦煌热区、格尔木高原、黑河寒区14轮积碳试验,共计53个称重点。根据法规对整车路谱的要求,试验囊括了城市、郊区、高速行车工况,及空载、满载负荷条件,基本覆盖市场用户可能运行到的全部工况。

试验数据经过预处理,将每一个称重点及对应信号单独保存为一个文件,将寒区的一轮积碳数据(4称重点)拿出,用于后续验证计算结果;将备选数据中称重操作不规范导致的大偏差点(2个称重点)剔除,剩余13轮积碳试验,共计47次称重;分别处理作为数据输入。详细信息见表2。

表2 不同地区积碳试验工况表

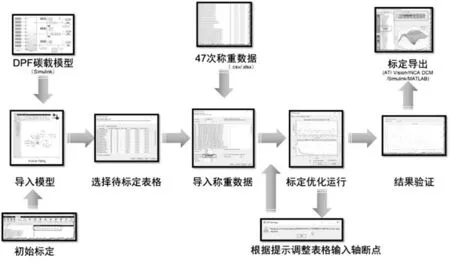

3.2 DPF碳载模型标定优化

经过预处理后的数据导入到MBC工具箱中进行标定优化。首先将DPF碳载模型导入到工具中,并进行标定初始化和坐标轴断点调整,保证计算输入信号数据范围能覆盖各张map坐标轴,即待标定表格的范围能覆盖测试数据对应的信号范围。之后进行初始设置并开始自动标定计算。碳载模型标定优化工作过程如图6所示。

图6 DPF碳载模型标定优化工作过程示意图

计算工具使用了47个测试数据文件,对碳载模型中的20多张待标定表格进行标定和优化,迭代计算均方根误差并以此值最小为优化目标,利用优化算法对待标定表格进行调整,最终获得最佳的标定值。计算共计用时约42 h。

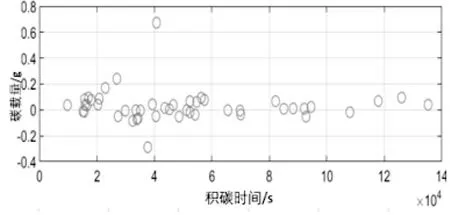

3.3 标定结果及验证

经过运行200次迭代计算后,47个称重点模型计算值和实际称重结果的偏差方差和下降到了29.59 g2,即单点平均偏差0.8 g,最大偏差3.6 g,即0.11 g/L、0.5 g/L,远小于通用的1 g/L模型精度标准。标定相关结果如图7~图8所示,分别是称重值与模型值的偏差散点图、分布散点图,可以看出绝对偏差基本分布在0.2 g以内,远小于±0.1 g/L的边界线。图9为模型值、称重值时序分布图,在DPF积碳时间周期内,模型值与称重值吻合较好。

图7 计算后各点模型预测值与称重值绝对偏差分布

图8 计算后各点模型预测值与称重值相对分布

图9 仿真验证结果

选取6轮积碳数据(包含1轮未参与计算的寒区积碳数据),使用Simulink模型进行仿真验证,在5组数据中,模型计算值均能在积碳循环全程与实际称重值贴合,满足实际标定需求。对于未参与计算的寒区郊区满载积碳数据,由于该次寒区积碳试验环境温度低至-28℃以下,超出了计算结果中的坐标轴下限(-22℃)产生外插值,模型计算值预测精度表现较差。

使用人工调参修正的标定方法,每轮积碳数据均需要数小时进行标定,传统标定总耗时需1周以上;使用MBC工具箱进行计算,耗时42 h,所需标定时间大幅度缩减。目前已完成计算的十余个项目的积碳数据标定,运行时长在0.5~11 h以内,且精度均优于人工标定。

4 结论

采用基于模型的标定方法,能处理测试数据文件多、标定参数多的碳载模型标定任务,并且取得了以下结果和收益。

(1)提高了标定精度:积碳量误差<0.1 g/L,满足工程开发要求;

(2)缩短了开发周期,标定时间大幅度缩减,避免了重复繁琐的人工手动调参工作,且不依赖于工程师的经验。

经过验证表明,基于模型的标定方法适用于DPF碳载模型标定。其他类似的瞬态标定任务,如发动机NOX模型的标定,也可进行相关经验的借鉴。

——会偷偷侵蚀你的发动机!