扇形布置抽采钻孔瓦斯压力分布规律及应用

姜周民

(冀中能源股份有限公司东庞矿, 河北 邢台市 054201)

0 引言

瓦斯是制约高瓦斯矿井安全高效生产的主要因素之一,在巷道掘进过程中,往往因为瓦斯治理问题导致巷道掘进速度下降,进而影响矿井的采掘接替。对于巷道掘进中的瓦斯问题,我国学者进行了大量的研究,大致可以分为2个方面:理论研究和治理技术研究。

在理论研究方面,郭龙等[1]根据线性多孔弹性介质基本规律,建立渗透率和孔隙率动态方程等,对掘进巷道周围岩体渗透率演化过程进行了数值模拟研究,发现应力变化对渗透率变化的影响较大;孙晓元等[2]为准确探究掘进工作面突出瓦斯扩散运移时的参数特性,构建了突出瓦斯运移模型,研究了突出瓦斯与空气混合后其参数随时间和位置变化的特征规律;舒龙勇等[3]针对掘进工作面煤与瓦斯突出灾害多发的现状,利用FLAC3D计算分析了多种条件下煤巷掘进面的采动应力和破坏区分布特征,建立煤巷掘进面突出危险性评价模型,研究了煤巷掘进面突出危险性的主控因素及影响机制。

在治理技术研究方面,李辉等[4]为了改变新义矿12041工作面运输巷道掘进时突出危险性高的现状,提出了综合防突技术;金元甲等[5]分析了高瓦斯对巷道安全高效掘进的影响,采取了巷道走向超前钻孔和瓦斯释放孔协同作用的边掘边抽瓦斯防治措施,实现了高瓦斯大断面煤巷的安全快速掘进;董贺等[6]针对煤巷掘进难以实现煤层的边掘边抽问题,提出了煤巷掘进跨步预抽煤层瓦斯的方法;任志成、周建斌等[7-8]针对高瓦斯煤巷掘进困难等问题,分别提出了高压液态CO2致裂器掘进头短钻孔预裂消突技术和多级气相压裂卸压抽采方案;张倩、程波等[9-10]分别研究了水力造穴和水力割缝增透抽采工作面瓦斯,发现水力强化技术能够提高掘进工作面煤体的渗透特性。向真才等[11]针对煤层透气性差、钻孔瓦斯流量衰减较快、采取迎头超前长钻孔抽采效果不佳而导致煤巷掘进速度慢等问题,提出利用检修班时间采用短钻孔进行掘进迎头快速集中抽采的方法,以提高煤巷掘进速度。

本文采用数值模拟研究了掘进工作面扇形布置抽采钻孔瓦斯压力分布,根据数值模拟结果,对掘进工作面瓦斯抽采钻孔布置进行了优化。

1 工程概况

东庞矿21110工作面位于东庞矿-480 m水平11采区,地面标高91.62 m,工作面标高-490~-550 m。根据工作面内1401,1402钻孔及21110工作面实测资料分析,工作面内2号煤层沉积稳定,结构复杂,煤层厚度有一定变化,含有一层夹矸,上层煤厚度为1.80~3.15 m,平均为3.0 m;下层煤厚度为1.00~2.25 m,平均为1.54 m;夹矸为泥质粉砂岩,厚度为0.10~0.50 m,平均为0.28 m,煤层倾角为1°~8°。根据相邻回采工作面及钻孔取样测试,21110工作面瓦斯含量为3~5 m3/t,21110工作面轨道巷邻近采空区,在掘进过程中无需进行预抽,皮带巷两侧均为实体煤,在掘进过程中需要对煤层瓦斯进行抽采。21110工作面巷道布置如图1所示。

图1 21110工作面布置

2 扇形布置钻孔瓦斯压力分布规律

2.1 模型建立

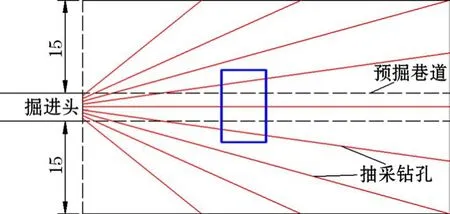

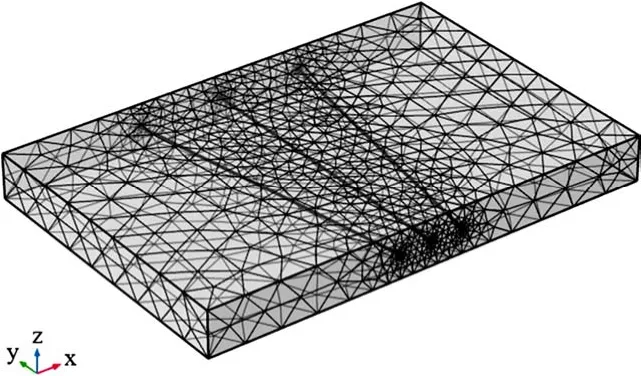

掘进巷道瓦斯预抽示意如图2所示,从图2中可以看出,瓦斯抽采钻孔呈扇形布置。瓦斯压力是评价钻孔瓦斯抽采效果的指标之一,为了分析扇形布置钻孔瓦斯压力分布规律,选取其中部分(图2中蓝色框)、结合上层煤厚度,用COMSOL数值模拟建立如图3所示的计算模型。

图2 掘进巷道瓦斯预抽示意

图3 扇形布置钻孔数值计算模型

模型尺寸为30 m×20 m×3 m,钻孔直径为113 mm、夹角为10°、初始间距为2 m,钻孔布置在同一水平面,呈“一”字形布置。本模型旨在对钻孔周围瓦斯压力分布规律进行研究,因此,假设计算所用参数见表 1,用 COMSOL数值模拟软件中的PDE模块,代入瓦斯运移方程进行计算。

表1 模型计算所需参数

2.2 模拟结果分析

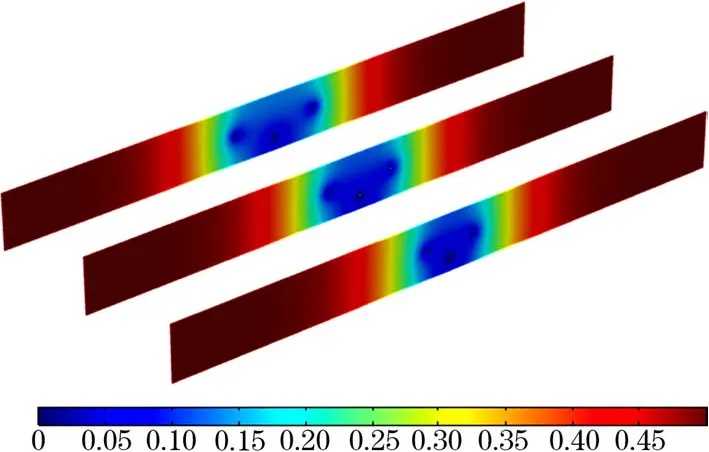

抽采30 d时的模拟结果剖面如图4所示。从图4中可以看出,随着钻孔的发散、钻孔间距的增加,钻孔之间的瓦斯压力逐渐增大,最大瓦斯压力位于钻孔中间、模型的上下边界。为了更加直观地分析钻孔周围的瓦斯压力分布,在钻孔中间的模型上边界、沿Y轴方向布置一条监测线,瓦斯压力监测结果如图5所示。

图4 数值模拟计算结果剖面图

图5 瓦斯压力监测结果

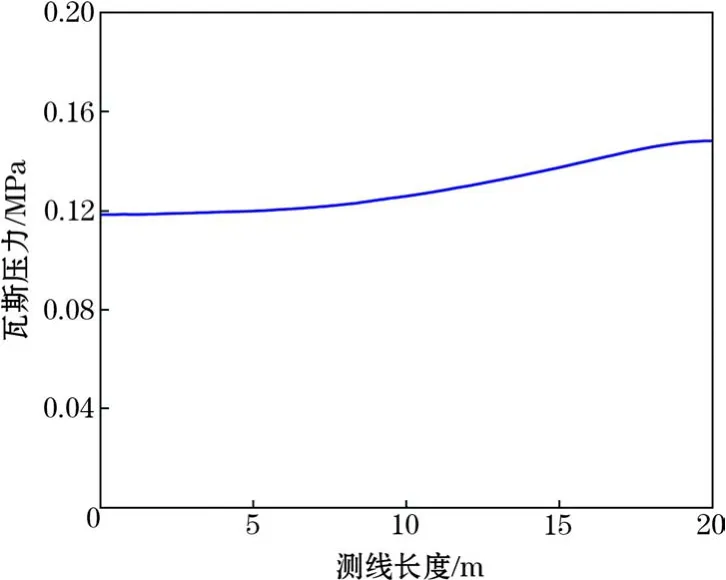

从图5可以看出,随着测线长度的增加,即随着钻孔间距的增加,钻孔之间的瓦斯压力呈近似直线增加,最低瓦斯压力为0.121 MPa,最高瓦斯压力为0.284 MPa。

2.3 钻孔布置优化

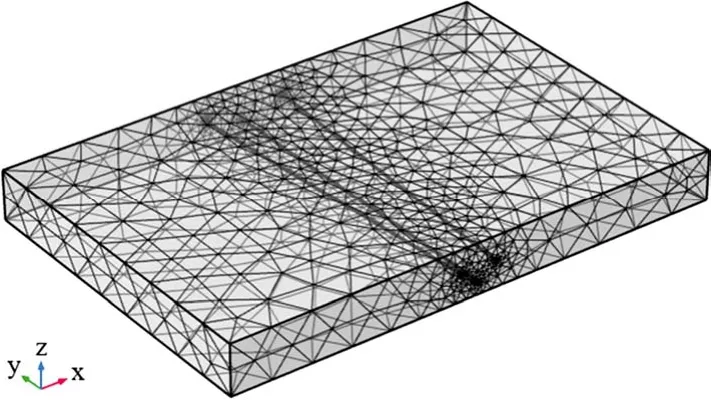

将钻孔布置方式改为“三角形”布置,中间钻孔向Z轴移动0.8 m,即钻孔垂直间距为0.8 m,模型尺寸、计算参数等不变,建立优化后的数值计算模型如图6所示。抽采30 d的数值计算结果如图7所示。

图6 钻孔布置优化后数值计算模型

图7 数值计算结果剖面图

从图7可以看出,随着钻孔的发散、钻孔间距的增加,钻孔之间的瓦斯压力也逐渐增大,瓦斯压力分布规律与“一”字形钻孔布置方式相同,但瓦斯压力明显低于“一”字形钻孔布置方式,最大瓦斯压力位于钻孔中间、模型的上部边界。为了更加直观地分析钻孔周围的瓦斯压力分布,在钻孔中间的模型上边界、沿Y轴方向布置一条监测线,瓦斯压力监测结果如图8所示。

图8 瓦斯压力监测结果

从图8可以看出,随着测线长度的增加,即随着钻孔间距的增加,钻孔之间的瓦斯压力增加,前半部分瓦斯压力增长速度缓慢,后半部分瓦斯压力增长速度有所增高,但是明显低于“一”字形钻孔布置方式。最低瓦斯压力为0.118 MPa,最高瓦斯压力为0.148 MPa,与“一”字形钻孔布置方式相比,前部分瓦斯压力减少不多,后半部分瓦斯压力下降幅度较大。

通过上述模拟结果可以看出,抽采钻孔采用“三角形”布置时,瓦斯抽采效果要优于“一”字形布置方式。同时,在掘进头施工钻孔抽采瓦斯时,钻孔数量较多,若采用“一”字形布置方式,初始钻孔间距较近,已施工钻孔易受邻近钻孔施工影响,抽采时也易导致抽采钻孔发生“串孔”现象。

3 现场应用

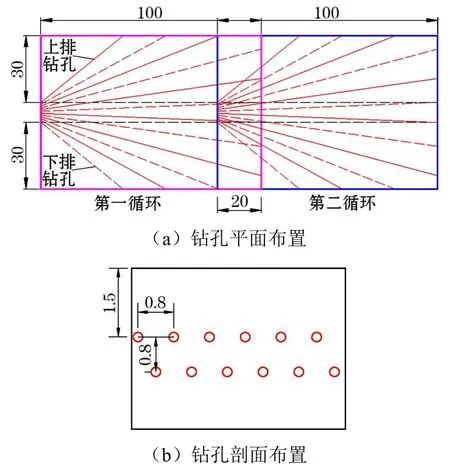

根据上述研究成果,东庞矿21110工作面皮带巷掘进过程中采用“三角形”布置钻孔方式对煤层瓦斯进行预抽。巷道沿煤层顶板掘进,高度为3.5 m,由于工作面上层煤平均厚度为3.0 m、夹矸平均厚度为0.28 m,因此只在上层煤对瓦斯进行预抽。预抽煤层条带长度为100 m,抽采达标之后方可掘进,掘进80 m后进行下一阶段瓦斯预抽,即循环抽采长度为100 m,压茬长度为20 m。钻孔布置如图9所示。

图9 预抽钻孔布置(单位: m)

每次循环布置12个钻孔,钻孔直径为113 mm,分上下两排布置,钻孔间距和排间距均为 0.8 m。根据东庞矿顺层钻孔抽采有效半径测试结果,采用Φ113 mm钻孔抽采30 d的有效半径r为3.5 m[12],设计钻孔末端间距不超过5.5 m,控制掘进前方两侧15 m范围煤体。

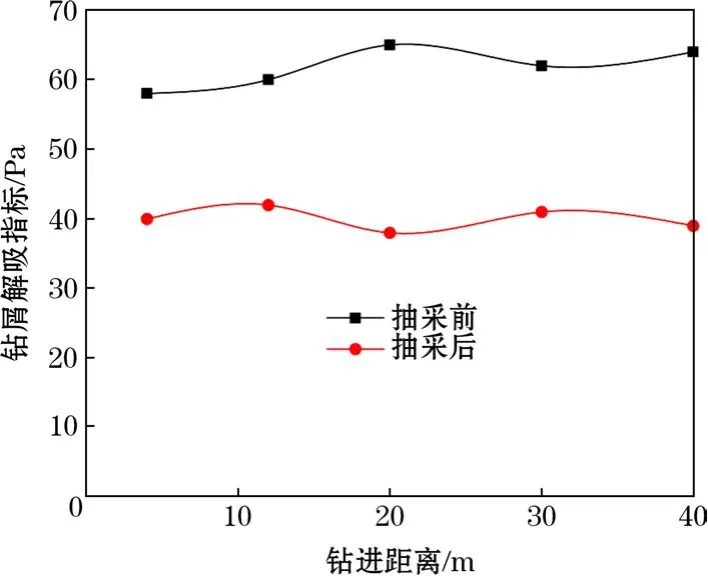

钻孔施工过程中,测试不同钻进深度钻屑解吸指标 Δh2,抽采完成后对抽采效果检测时再次测试不同钻进深度钻屑解吸指标 Δh2,与抽采前进行对比。其中一循环抽采前后钻屑解吸指标Δh2对比、工作面瓦斯浓度变化如图10、图11所示。

图10 抽采前后钻屑解吸指标Δh2对比

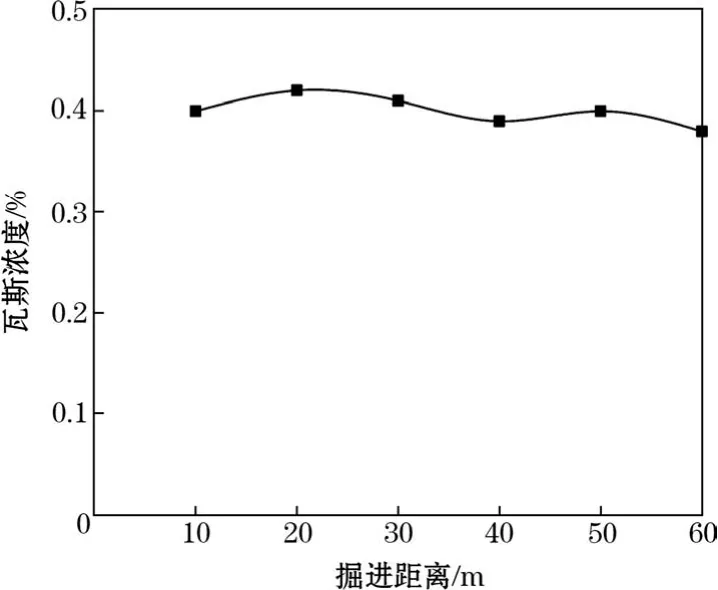

图11 掘进期间工作面瓦斯浓度

从图10、图11可以看出,抽采之前煤层钻屑解吸指标Δh2的值处于60 Pa左右,抽采之后煤层钻屑解吸指标Δh2的值处于40 Pa左右,数值下降较多;掘进期间工作面瓦斯浓度始终处于 0.4%左右,无瓦斯超限事故发生,瓦斯防治效果较好。

4 结论

(1)建立了抽采钻孔瓦斯压力分布数值计算模型,研究了“一”字形和“三角形”钻孔布置方式下瓦斯压力分布规律。随着钻孔的发散、钻孔间距的增加,钻孔之间的瓦斯压力也逐渐增加;“三角形”布置与“一”字形布置相比,瓦斯压力增加速度缓慢。

(2)依据模拟计算结果,结合钻孔施工过程,最终确定采用“三角形”钻孔布置方式对掘进工作面前方煤体进行抽采。

(3)现场检测及监测结果显示,抽采后煤层钻屑解吸指标Δh2由60 Pa左右降到40 Pa左右;掘进期间工作面瓦斯浓度始终处于0.4%左右,抽采效果良好。