辽宁某铁精矿深度选别实验研究

李明宇,黄金夫,姜丽君,武真子,万家国,王文龙

(抚顺罕王傲牛矿业股份有限公司,辽宁 抚顺 113125)

超级铁精矿,是指选矿产品中铁含量接近该种矿物中铁元素的理论含量,并且有害杂质含量极低,主要原料为磁铁矿或赤铁矿的精矿产品,有时是两种矿物的原矿,是一种选矿深加工产品[1-6]。原矿中铁矿物的结晶粒度、脉石矿物种类、铁矿物和脉石矿物的共生和镶嵌关系等矿物学基因特性,决定原矿是否具有制备超级铁精矿的可能性[7]。超级铁精矿的主要考核指标不仅是铁含量,还有杂质含量:Si和酸不溶物(AIC)含量。酸不溶物为氧化物,无磁性,在烧结件中形成夹杂物,容易成为裂纹源,损害强度,特别是承受疲劳载荷时,很可能在此处萌生裂纹[8]。酸不溶物的主要脱除方式为磁选法,但对于部分富连生体,需要使用浮选法进一步脱除。

1 原矿性质

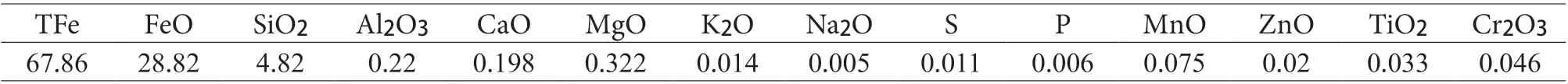

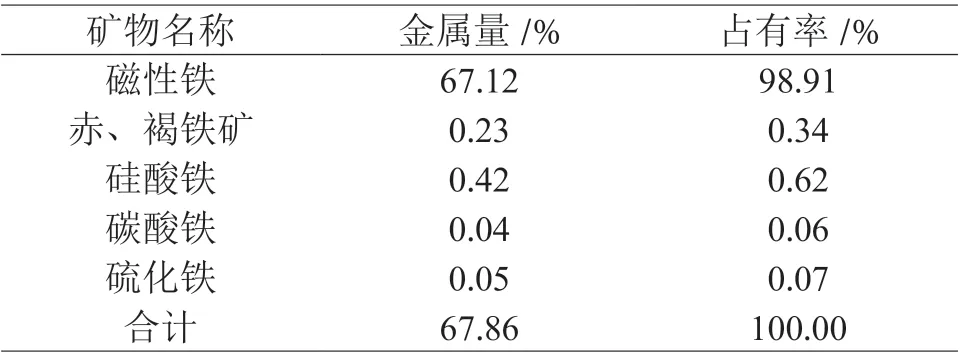

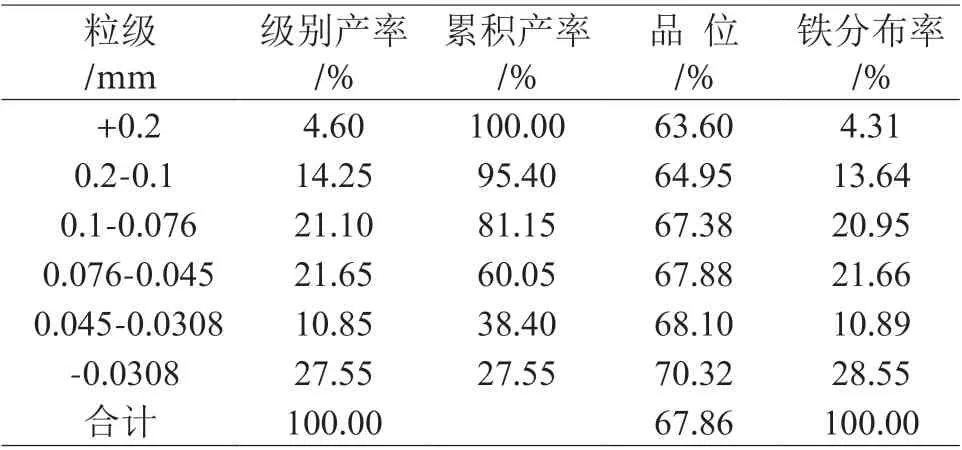

原矿多元素分析结果见表1,铁物相分析结果见表2,不同粒级筛析结果见表3。

表1 原矿多元素分析结果/%Table 1 Chemical analysis results

表2 铁物相分析结果Table 2 Analysis results of iron phase

表3 筛析结果Table 3 Sieve analysis results

表1表明,原矿主要杂质元素硅的含量为4.82%,其他杂质元素铝、钙、镁等含量很低。表2表明,磁性铁占有率98.91%,其他物相的铁元素含量很低,且基本不具有磁性,通过继续磨矿-磁选,可提升磁性铁占有率,进而提升铁精矿纯度。由表3可知,原矿粒度越细,解离程度越高,铁品位越高,-0.038 mm粒级品位达到70.32%。+0.1 mm粒级品位较低,表明大于该粒级原矿连生体含量多。若精矿进行全粒级深度选别,+0.1mm粒级将会增设备投资、提升磨矿和精选成本。

2 选矿实验

根据原矿性质分析结果,决定使用“预先分级-磨矿闭路分级-磁选-浮选”的实验流程开展铁精矿深度选别工作。

2.1 预先分级实验

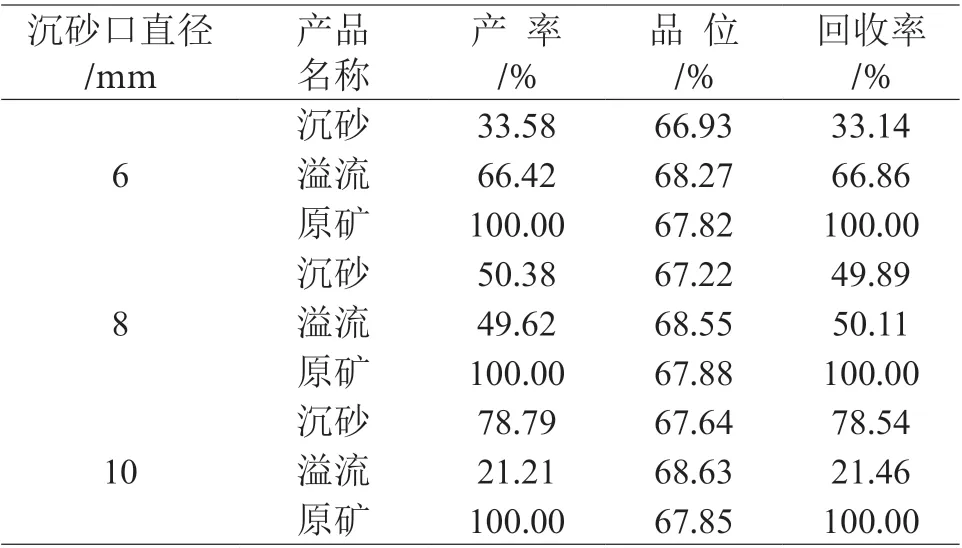

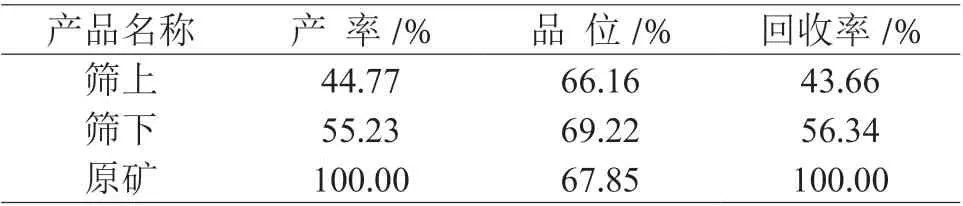

使用旋流器和高频筛开展预先分级对比实验。旋流器型号为FX-50,沉砂口直径分别为6 mm、8 mm和10 mm,工作压力为0.1 MPa。高频筛型号MVS 0408,筛孔尺寸为0.074 mm。旋流器分级实验结果见表4,高频筛筛分实验结果见表5。

表4 旋流器分级实验结果Table 4 Test results of hydrocyclone classification

表5 高频筛筛分实验结果Table 5 Screening test results of high frequency screen

由表5可知,高频筛筛下品位为69.22%,回收率为56.34%,而不同沉沙嘴的旋流器溢流产品的品位为68.27% ~ 68.63%,回收率为66.86% ~21.46%,高频筛筛分效果优于旋流器。造成此结果的原因:旋流器依靠离心力分级,颗粒的尺寸和比重对分级结果影响很大,由于原矿粒级宽、品位差别大,导致部分不满足尺寸需求的低品位连生体进入溢流中,影响溢流品位。高频筛严格按照筛孔尺寸分级,颗粒沿着筛面向下流动时,在筛面的高频振动下,比重大的合格尺寸颗粒会优先成为筛下产品,受筛分效率影响,部分满足尺寸要求的连生体颗粒夹杂在筛上产品中,这也是高频筛应用于提质降杂作业中的原因之一。

该实验引入预先筛分工艺,使原矿中的低品位粗颗粒产品作为筛上中矿排出流程,避免这部分中矿引入后续磨矿选别流程造成的前期设备选型规格大、后期运行成本高的问题。相比其他超级铁精矿选矿工艺,实际运行成本可降低大约40%,可最大限度增加超级铁精矿产品的利润空间。

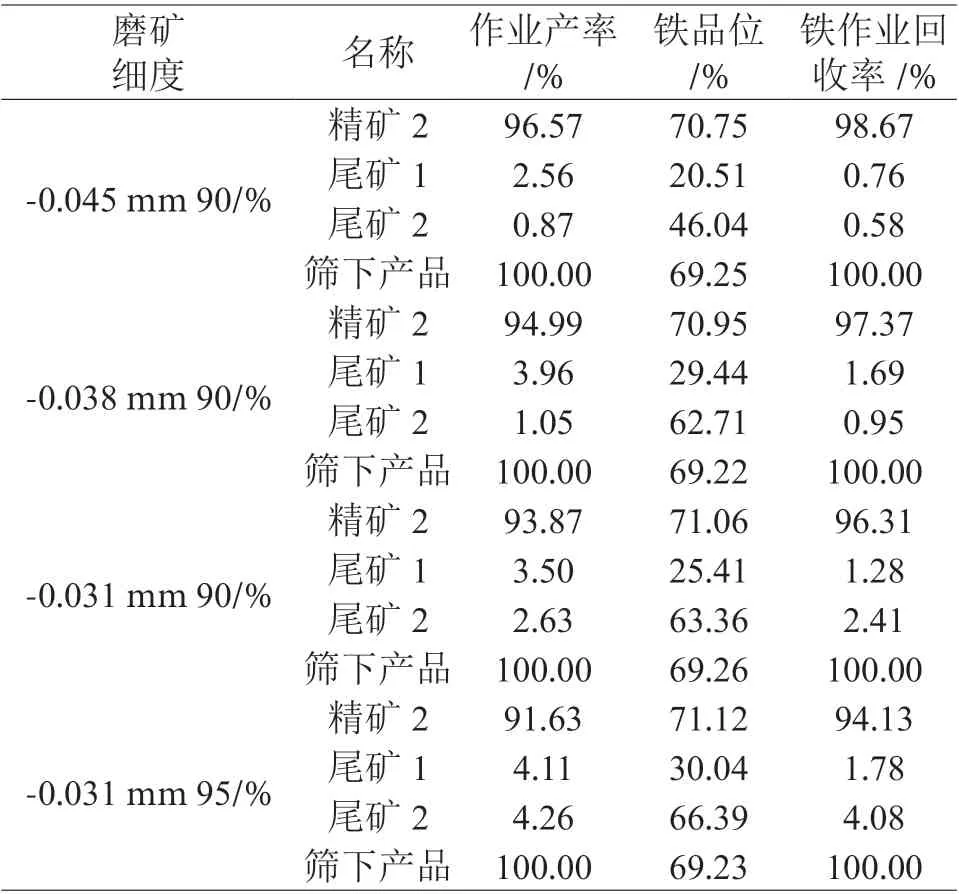

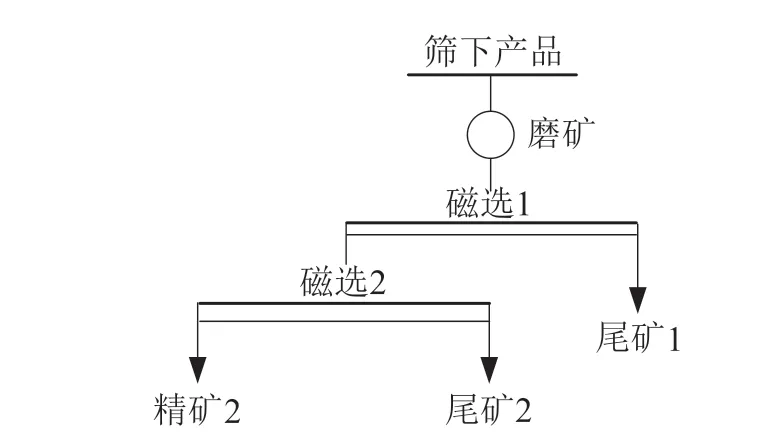

2.2 磨矿-弱磁选实验

使用 “塔磨机-高效磁选机-磁选柱”进行实验。塔磨机适用于超细磨,基于塔磨机的磨矿原理,塔磨机的磨矿产品粒度组成窄、降低“过磨和欠磨”,相比球磨节能30% ~ 40%[9-10]。高效磁选机使用马鞍山天工科技的小磁极高效磁选机,该设备针对细颗粒矿物分选,采用多磁极、高场强的磁系设计,提高分选品位的同时,保证选别回收率。磁选柱为“磁-重”复合力场选别设备,颗粒在磁选柱内充分分散,交变磁场打破“磁团聚”,上升水流进一步冲散并携带低品位的各种颗粒从溢流排出,对于高品位的磁性矿提质效果极为显著。实验流程见图1,实验结果见表6。

表6 磨矿-磁选实验结果Table 6 Test result of grinding-magnetic separation

图1 磨矿-磁选实验流程Fig.1 Test flow of grinding-magnetic separation

表6表明,随着磨矿细度的提升,精矿2的品位随之提升,但是磨矿细度超过90%-0.038 mm以后,尾矿2品位和产率大幅提升,精矿2的产率和回收率较大幅度下降。考虑到细磨能耗高、微细颗粒磁选尾矿高、回收率低等问题,确定全磁流程的磨矿细度为90% -0.038 mm。

2.3 浮选实验

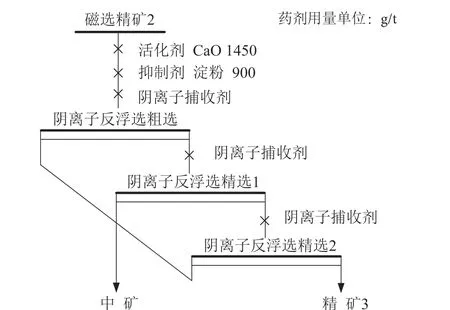

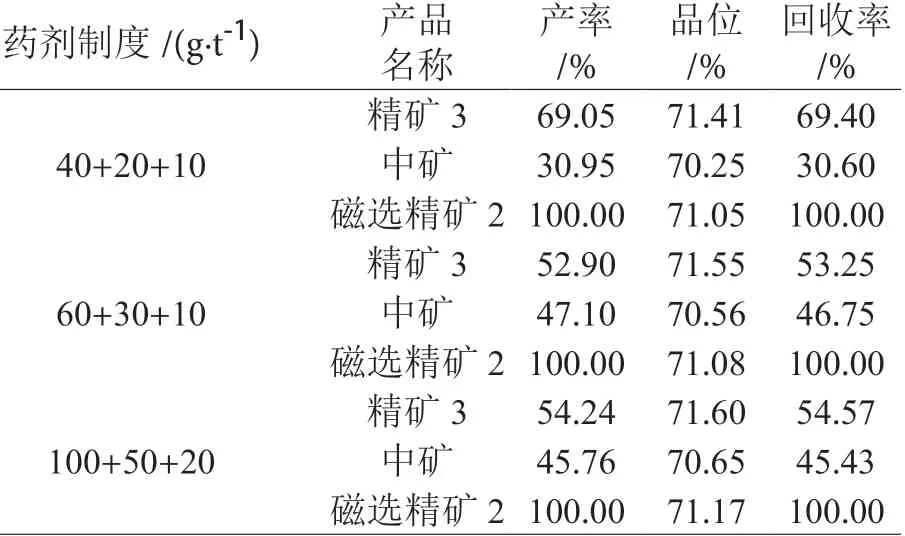

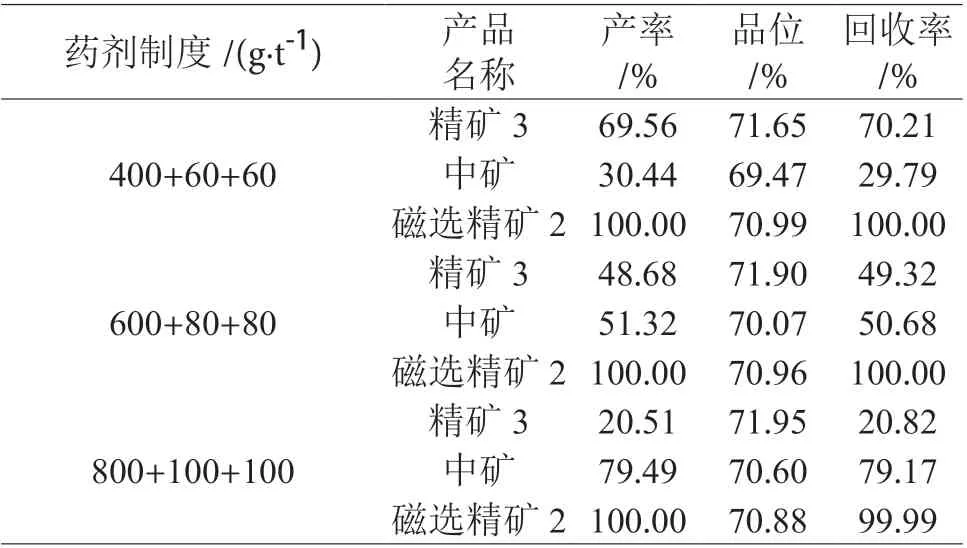

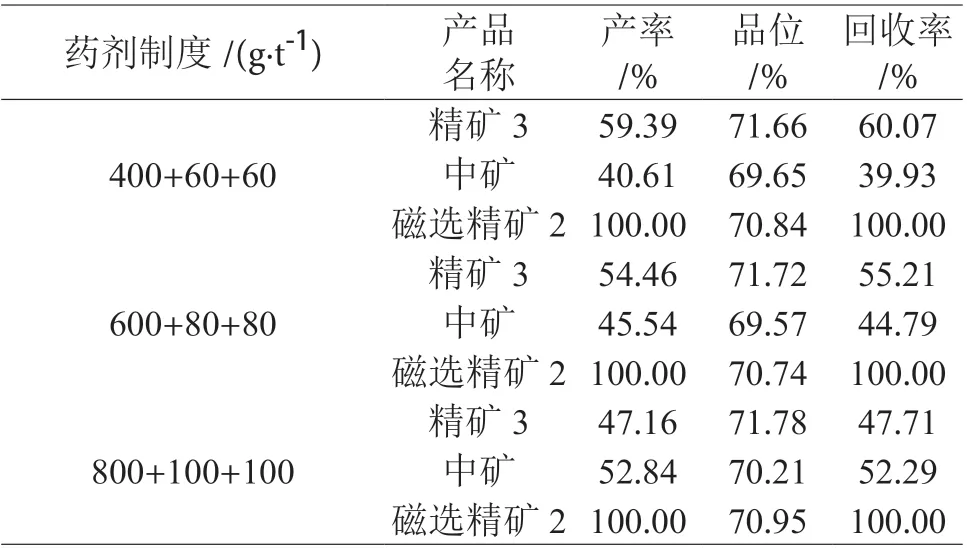

对磁选精矿2采用浮选方式,进一步脱除磁选无法脱除的连生体矿物。经过查阅相关文献,参考铁矿浮选厂使用的药剂,分别选用十二胺、GE609和TTAC进行阳离子反浮选捕收剂用量实验;选用LKY、RA715进行阴离子反浮选捕收剂用量实验。CaO作为阴离子反浮选中的石英活化剂,Ca2+能够对石英表面产生离子活化作用,石英表面得以吸附捕收剂的离子而实现浮选,淀粉在铁矿物表面有很强的吸附能力,可在铁矿物表面形成亲水薄膜,是反浮选中的抑制剂[11]。阳离子反浮选实验流程见图2,实验结果见表7 ~ 9,阴离子反浮选实验流程见图3,实验结果见10 ~ 11。

图3 阴离子反浮选实验流程Fig .3 Test flow of anion reverse flotation

表7 十二胺用量阳离子反浮选实验结果Table 7 Cation reverse flotation test results of dodecylamine dosage

表8 GE609用量阳离子反浮选实验结果Table 8 Cation reverse flotation test results of GE609 dosage

表9 TTAC用量阳离子反浮选实验结果Table 9 Cation reverse flotation test results of TTAC dosage

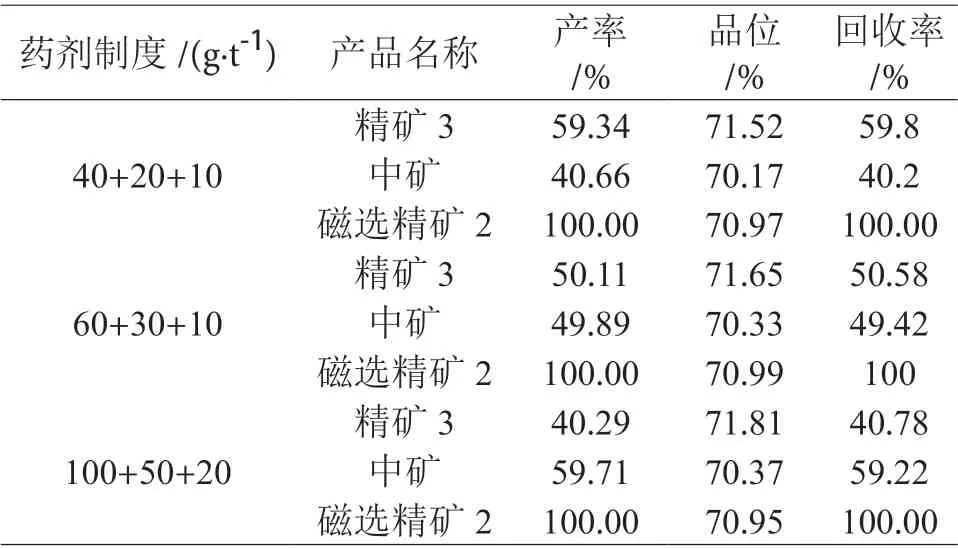

表10 LKY用量阴离子反浮选实验结果Table10 Anionic reverse flotation test results of LKY dosage

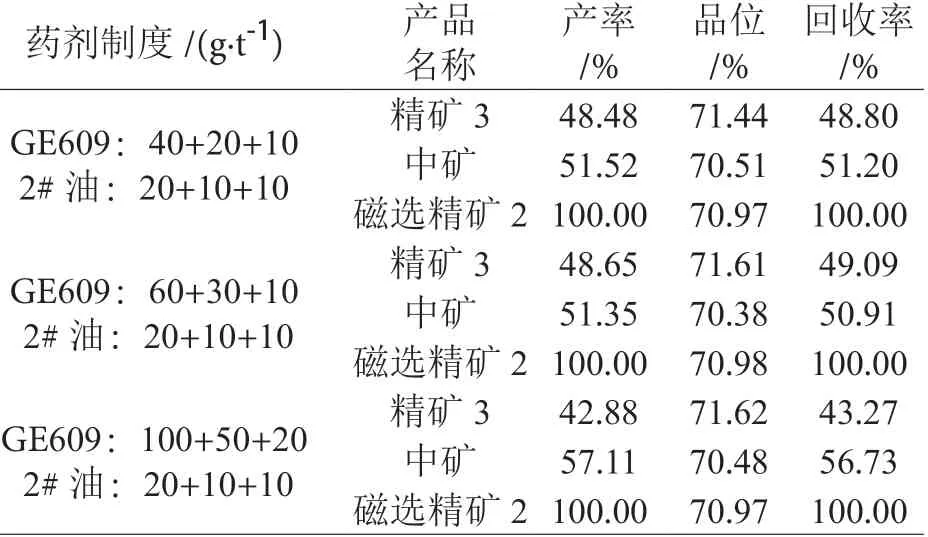

表11 RA715用量阴离子反浮选实验结果Table11 Anionic reverse flotation test results of RA715 dosage

由上述实验结果可知:

(1)阳离子反浮选使用十二胺作为捕收剂,在水温约24℃(和室温相当),十二胺分段添加量(100+50+20) g/t,阳离子反浮选精矿品位为71.81%,回收率40.78%,是阳离子捕收剂种类和用量实验中的最佳指标;

(2)阴离子反浮选捕收剂为LKY,在水温约34℃,LKY分段添加量600+80+80 g/t,阴离子反浮选精矿品位为71.90%,回收率49.32%,是阴离子捕收剂种类和用量实验中的最佳指标;

(3)LKY阴离子反浮选精矿品位和回收率相比十二胺阳离子反浮选高0.09%和8.54%,但是,LKY药剂需要在32~35℃的矿浆环境使用, LKY流动性、分散性和捕收效果随着温度的降低而降低;十二胺对矿浆温度要求相对较宽;

(4)阴离子反浮选需要添加CaO活化剂和淀粉抑制剂,增加药剂成本;浮选实验中,LKY总药剂消耗量为760 g/t,参照市场脂肪酸类捕收剂的价格,预估其单价为13000元/t,折合浮选过程的原矿药剂单吨成本为9.99元/t;十二胺总药剂消耗量为170 g/t,市场单价约为20000元/t,折合浮选过程的原矿药剂单吨成本为2.21元/t;分别对LKY捕收剂和十二胺捕收剂的反浮选精矿进行化验,测定Si含量,十二胺捕收剂精矿的Si含量为0.15%,LKY捕收剂的浮选精矿Si含量为0.14%,十分接近。

经过对比分析,阴离子反浮选的精矿品位和回收率较高,但是浮选条件不易控制、捕收剂用量大、药剂制度复杂,淀粉作为抑制剂,对后期过滤产生不利影响[12]。阳离子反浮选药剂用量少、浮选条件和药剂制度简单,浮选精矿指标虽低于阴离子捕收剂反浮选产品,但不影响精矿产品售价,且运行成本低。

最终选择十二胺作为捕收剂,并以十二胺分段添加量100+50+20 g/t为药剂添加制度进行扩大连选实验。

2.4 扩大连选实验

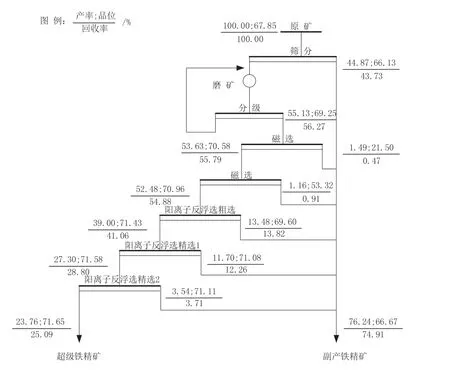

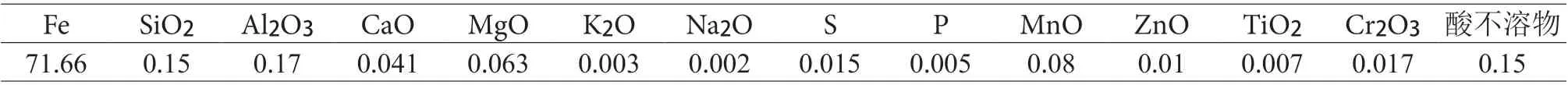

根据上述实验结果,对原矿使用高频筛进行预先筛分,筛孔宽度0.074 mm,筛下产品进入塔磨机闭路磨矿分级,分级产品细度为-0.038 mm 90%,磨矿产品经过磁选机和磁选柱磁选后,磁选精矿进入连续浮选机进行一粗两精开路阳离子反浮选,捕收剂为十二胺,分段添加量为100+50+20 g/t(折合原矿添加量为52.36+26.18+10.47 g/t)。扩大连选实验数质量流程见图4,超级铁精矿多元素分解结果见表12。

图4 扩大连选试验数质量流程Fig.4 Mass balance diagram of expanding test

表12 超级铁精矿多元素分析结果/%Fig. 12 Chemical analysis results of super-grade iron concentrate

“预先分级-磨矿闭路分级-磁选-浮选”的铁精矿深度选别流程,可以获得产率23.76%,铁 品 位71.65%,SiO2含 量0.15%,酸 不 溶 物0.15%的超级铁精矿。同时,剩余产品品位达到66.67%,可作为副产精矿销售。

3 结 论

(1)原矿中铁品位67.86%,铁元素主要赋存在磁性铁中,磁性铁占有率98.91%,原矿-200目产率60.05%。原矿中主要杂质元素为Si,含量为4.82%,其他杂质元素含量很低。

(2)采用“预先分级-闭路磨矿分级-磁选-阳离子反浮选”的铁精矿深度选别流程,在预先筛分筛孔宽度0.074 mm,塔磨机磨矿产品粒度-0.038 mm 90%,浮选药剂十二胺分段添加量(100+50+20) g/t(折合原矿添加量为(52.36+26.18+10.47) g/t的条件下,获得产率23.76%,铁品位71.65%,SiO2含量0.15%,酸不溶物0.15%的超级铁精矿。

(3)扩大连续实验产生的副产精矿产率76.24%,品位66.67%,可作为普通铁精矿销售。

(4)预先筛分工艺的引入,避免低品位粗粒级中矿进入磨矿选别流程,降低前期投资和生产成本。

(5)该流程可直接添加到普通铁精矿生产流程,用于深度选别普通铁精矿产品。