水热液化玉米秸秆制备生物油实验及动力学研究

王 刚,张嘉琪,2,朱 哲,2*,郭翔宇,于 洁

1.天津理工大学环境科学与安全工程学院,天津 300384

2.天津市危险废弃物安全处置及资源化技术重点实验室,天津 300384

近年来,我国经济快速发展,能源消费总量逐年提高,能源对外依存度也越来越高,促使人们积极探索清洁能源利用。2019 年,全国能源消费总量48.6 亿吨标煤,其中清洁能源消费总量较去年上升1.3%[1]。生物质作为一种清洁可再生能源利用潜力巨大,尤其是农业废弃物,据估算,2020 年我国农作物秸秆理论资源量为7.6 亿吨,但能源化利用率仅占16%[2]。其中玉米秸秆作为主要秸秆资源,若将其转化为液体燃料则可提高其能源化利用价值,对改善我国秸秆资源低效利用现状具有积极意义。

水热液化技术以水为溶剂,在中温高压(260 ℃~400 ℃、5 MPa~25 MPa)条件下,将生物质转化为生物油替代化石能源的使用或生产高附加值化学品。在此条件下,水的介电常数、离子积等各项性质发生改变使其具有类似有机溶剂的性质,从而促进生物质中大分子有机物通过水解、解聚、重组、聚合等复杂反应产生不同的物质[3,4]。目前关于秸秆水热液化工艺研究一般都是在升温速率较慢(约5 ℃/min~10 ℃/min)的高压反应釜中进行,现有文献报道了玉米秸秆液化[5]、改性后的玉米秸秆水热液化[6]以及秸秆在乙醇中的液化[7]等。然而,原料在升温时间相对较长的反应釜中加热,液化中间产物或自由基可能发生聚合反应,导致生物油产率降低,或生物油成分发生变化[8-11]。目前对玉米秸秆快速水热液化的研究尚未见报道。

本研究以玉米秸秆为原料,开展快升温速率(260 ℃/min)下的水热液化实验研究,分析液化温度和反应时间对秸秆液化产物分布的影响规律,并对生物油进行特性分析;建立秸秆水热液化反应动力学模型,为完善玉米秸秆水热液化理论体系及产业化提供规律。

1 实验部分

1.1 材料、试剂和仪器

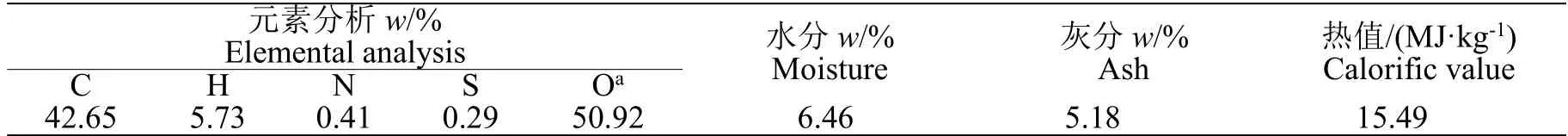

玉米秸秆取自天津市西青郊区,粉碎过100 目筛,烘干备用。秸秆的特性分析见表1。二氯甲烷购自天津科密欧化学试剂有限公司,分析纯;正己烷购自阿拉丁试剂有限公司,色谱纯;碳酸钾购自阿拉丁试剂有限公司,分析纯。

表1 秸秆的特性分析Table 1 Characteristics of corn straw

2400 II CHNS/O 元素分析仪(CHNS 型,美国Perkin Elmer 公司生产);C2000 标准氧弹量热仪(德国IKA 公司生产);Varian CP-3800 气相色谱仪—Saturn 2000 质谱仪(GC/MS,美国Varian 公司);STA 6000 热重分析仪(美国Perkin Elmer 公司生产);SBL-2D 沙浴流化床(美国Techne 公司生产);RE-52AA 旋转蒸发仪(上海亚荣生化仪器厂生产);循环水式真空泵(上海亚荣生化仪器厂生产);SXL-1008 型马弗炉(上海精宏实验设备有限公司生产);DHG-9240A 鼓风干燥箱(上海一恒科学仪器有限公司生产)。

1.2 实验方法

水热液化实验在10 mL 微型反应器中进行。按秸秆/水质量比3/20 置于反应器中,添加10 wt%碳酸钾作为催化剂,密封。在液化反应之前,进行压力检测,确保装置的密封性良好。随后,将反应器浸入已预先升温至液化温度并维持稳定的沙浴流化床中,停留指定时间。反应结束后,迅速冷却反应器,将气体在通风柜中释放(因产率较低,暂未考虑),取出液化产物、过滤得到水相,经进一步二氯甲烷冲洗、抽提反应器内壁、残渣等,分别过滤、旋蒸得到生物油,不溶物为固体残渣。

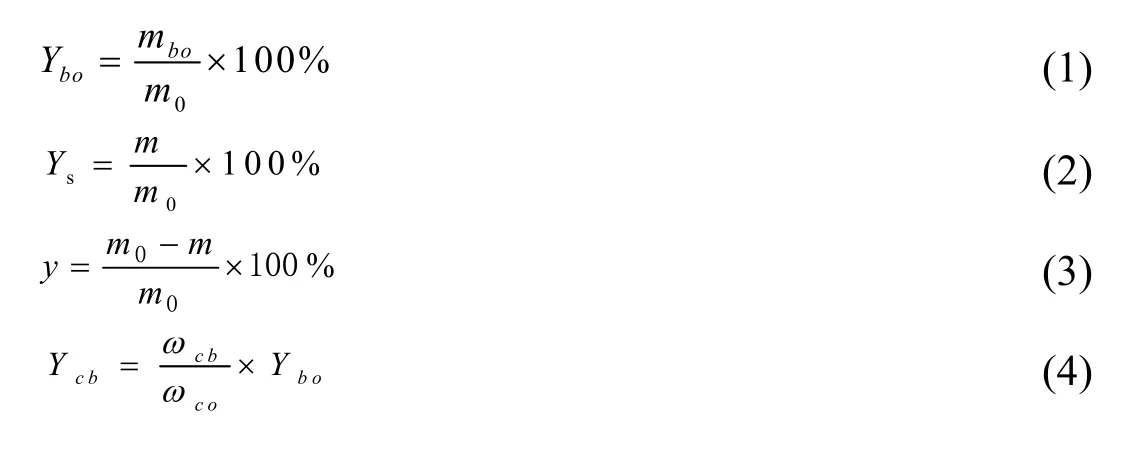

生物油的元素分析及热值分别采用元素分析仪和氧弹量热仪测量。生物油主要成分采用GC/MS检测分析,注射量1 μL,分流比30:1,载气为He。毛细管柱初温为75 ℃并保温2 min,以20 ℃/min升温到250 ℃保温10 min。生物油热重分析采用热重分析仪。秸秆液化后产物产率、液化率、碳回收率及能量回收率的计算如式(1-5)所示,实验结果取3 次重复实验的平均值。

式中,Ybo为生物油产率,%;Ys为固体残渣产率,%;y为液化率,%;Ycb为生物油碳回收率,%;Yhb为生物油能量回收率,%;mbo为生物油的质量,g;m为固体残渣的质量,g;mo为液化前秸秆的质量,g;wcb为生物油C 含量,%;wco为原料C 含量,%;hb为生物油热值,MJ·kg-1;ho为秸秆热值,MJ·kg-1。

2 结果与讨论

2.1 产物分布

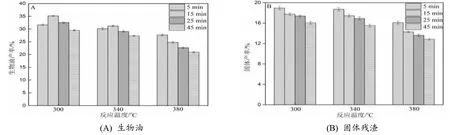

玉米秸秆在不同温度(300 ℃~380 ℃)、不同停留时间(5 min~45 min)下液化后所得生物油和固体残渣的产率结果如图1 所示。从图1A 可知,在亚临界水中液化时,相同液化温度下,生物油产率随着停留时间的延长先增加后降低,当液化温度在300 ℃、停留时间15 min 时,生物油产率最高达35.15%,继续增加停留时间至45 min,生物油产率降低至29.48%,同时固体残渣产率下降至16.07%(图1B),表明生物油中有机物发生分解、断裂转移到水相中,或生成小分子气体[12]。而在超临界水中液化时,当液化温度达到380 ℃,生物油产率随着反应时间的增加呈直线下降趋势,当液化时间45 min 时,生物油产率下降至20.94%,这是因为超临界条件促进了自由基碎片裂解[7]或气化反应[13]的进行造成的。

此外,从图1B 中还可以看出,在亚临界水中液化时,所得固体残渣产率较高,且相差不大,在16.07%~18.95%之间;而当液化处于超临界环境下(如380 ℃、45 min),固体残渣产率低至12.82%,一方面由于在超临界水中液化时玉米秸秆中含有的木质素溶解能力增强,另外高温有利于糖类物质和木质素之间的逆羟醛缩合,尤其是在碱性介质中,因此得到更少的固体残渣[14]。

图1 液化温度和停留时间对秸秆水热液化产物产率的影响Fig.1 The influence of liquefaction temperature and residence time on the yield of straw hydrothermal liquefaction products

2.2 生物油元素和热值分析

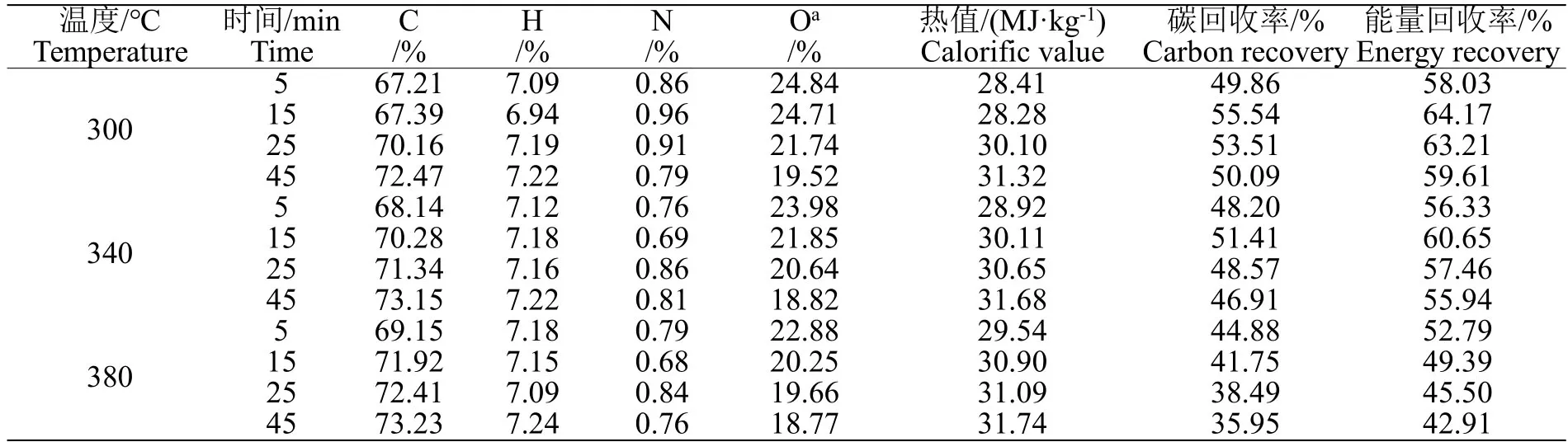

表2 为玉米秸秆在不同条件下液化得到生物油的元素分析和热值结果。从表中可知,温度和反应时间均明显地影响了生物油的元素组成,随着温度和时间的增加,生物油中C 含量从67.21%升高到73.23%,O 含量从24.84%降低到18.77%,H 和N 变化不明显。这说明水热液化过程中,高温和延长反应时间均有利于发生脱羧、脱羰基等脱氧反应,以CO、CO2等形式去除。然而,高含氧量影响了生物油的品质,例如在380 ℃、45 min 下液化得到的生物油中主要含有酸类和酚类等氧含量高的物质(见表3GC-MS 分析结果),仍需进一步脱氧。

表2 生物油的元素分析和热值Table 2 Elemental analysis and calorific value of bio-oil

不同条件下生物油中碳回收率和能量回收率结果见表2。在亚临界条件下,回收率随时间的延长均先增加后降低,在15 min 时回收率最高;相反,在超临界条件下,回收率随着时间的延长而大幅度降低;然而对比相同液化时间下的回收率结果发现,液化温度升高,碳回收率和能量回收率下降,这与生物油产率随温度时间变化的规律相一致(见图1A)。

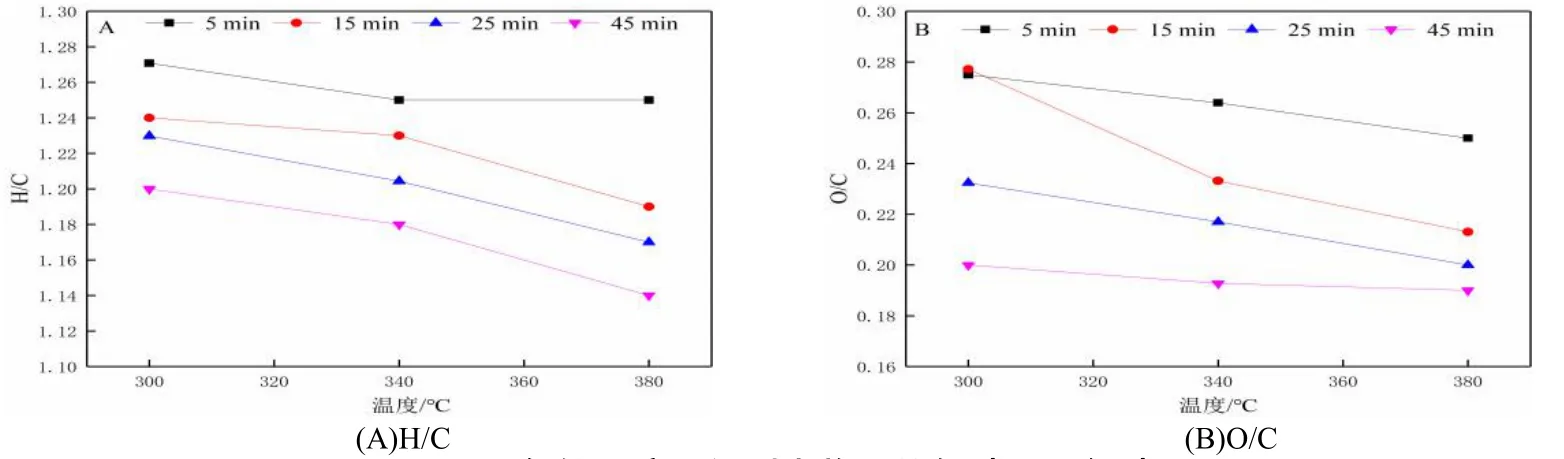

生物油的热值随时间延长而升高,并且在相同液化时间下,液化温度越高,热值越高,在380 ℃、45 min 时,热值最高达到31.74 MJ·kg-1。热值与C、H、N、O 等元素的含量有直接关系,为进一步研究温度和时间对生物油品质的影响,本文计算了生物油的H/C 和O/C,结果如图2 所示。H/C 和O/C 均随温度和时间延长而降低,在380 ℃时,延长反应时间H/C 下降最明显,从1.25 降到1.14,这说明在超临界条件下液化,生物油的芳香化程度随着时间增加而加剧。但液化时间为5 min 时,升高温度对生物油H/C 影响并不明显,这说明在短时间液化条件下,提高温度对生物油的芳香化程度影响不大。与之类似,在300 ℃时,延长反应时间O/C 下降的最明显,从0.28 下降到0.20,这说明在300 ℃时,延长反应时间脱氧效果最明显。然而当液化时间为45 min 时,温度升高对生物油O/C 变化不显著,这表明在长时间液化条件下,提高温度对秸秆液化脱氧效果影响不大。为了保证生物油的产率,同时获得更好的生物油品质,选择最优的反应温度和时间为300 ℃、25 min。

图2 不同条件下液化得到生物油的氢碳比和氧碳比Fig.2 Hydrogen to carbon ratio and oxygen to carbon ratio of bio-oil obtained from liquefaction underdifferent conditions

2.3 生物油GC/MS 分析

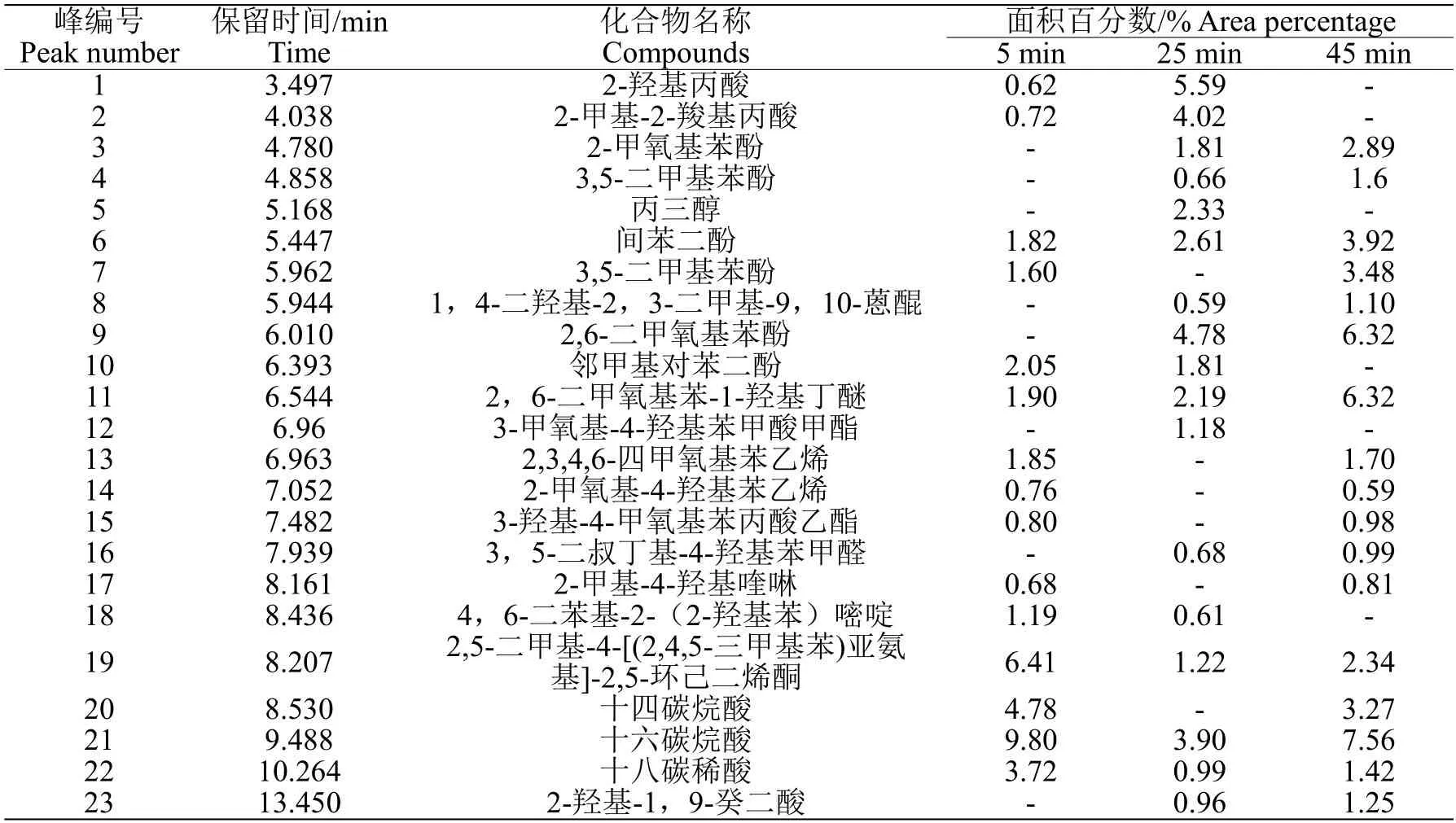

温度300 ℃、不同液化时间下所得生物油主要组分及其相对含量如表3 所示。同时,按官能团将生物油分为酸类、酚类、酮类、醚类、醇类和其他类,化合物种类分布如图3 所示。

表3 玉米秸秆液化生物油主要组分GC/MS 分析结果Table 3 GC/MS analysis of major components in bio-oil obtained from corn straw

由表3 和图3 可以看出:玉米秸秆液化得到生物油中酸类和酚类物质含量较高。但随着时间延长,生物油中的酸类物质从19.64%减少到13.5%,其中既存在长链酸也有短链脂肪酸,长链酸主要由纤维素和半纤维素分解得到,以十四碳烷酸、十六碳烷酸和十八碳稀酸为主,其含量随着液化时间延长,先减少后增加;短链酸主要由糖类物质进一步地断裂、脱水形成,主要包含2-羟基丙酸和2-甲基-2-羧基丙酸,其含量随着液化时间延长,先增加后消失。

图3 不同反应时间下生物油各组分比例Fig.3 The ratio of each component of bio-oil under different reaction time

酚类物质主要来自木质素的分解[15],在生物油中以3,5-二甲基苯酚和2,6-二甲氧基苯酚形式存在。此外,生物质中的纤维素和半纤维素水解后的中间产物也会经历缩合/环化反应形成酚类化合物。随着液化时间延长,酚类物质含量从5.47%增加到18.21%,尤其是含甲氧基的苯酚类物质明显增加。生物油中并没有检测到烃类物质,这表明延长时间仅仅影响了生物油各组分的比例,仍需要进一步加氢脱氧来改善生物油品质。

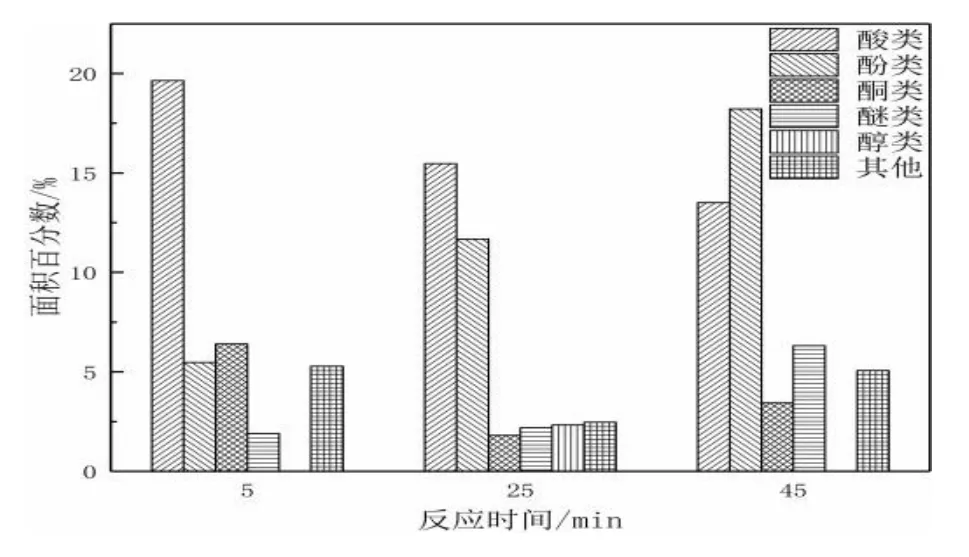

2.4 生物油热重分析

热重分析可以用于估算生物油各组分的沸点分布,同时研究生物油的稳定性。图4 为300 ℃下水热液化得到生物油的热失重曲线,从图中可以看出,三种生物油的起始失重温度为105℃,随着温度升高,失重速率有明显差异,5 min 和25 min 所得生物油在190 ℃~240 ℃失重速率最大,而45 min 所得生物油在380 ℃~420 ℃失重速率最大。继续加热至940 ℃时,仍有一些组分既不挥发,也不分解,剩余残渣质量分别是7.70%、14.77%、14.32%,这表明长时间(25 min、45 min)液化得到的生物油失重量小于短时间(5 min)液化得到的生物油。

图4 不同反应时间下液化得到生物油TG 和DTG 曲线Fig.4 TG and DTG curves of bio-oil obtained from liquefaction at different reaction times

本文还对不同分馏温度下生物油的失重率进行计算,在汽油馏分温度区间(60 ℃~220 ℃)内,不同时间下液化得到三种生物油的失重率分别为13.02%、15.03%、10.09%;在煤油馏分温度区间(200 ℃~300 ℃)内,三种生物油的失重率分别为14.80%、15.23%、14.62%;在柴油馏分温度区间(300 ℃~360 ℃)内三种生物油的失重率分别为7.82%、4.27%、6.25%。由此可知,适当延长反应时间(25 min)可以增加生物油中汽油和煤油的馏分,但是当时间过长(45 min)结果相反。三种生物油中沸点高于360 ℃的物质含量分别为67.40%、68.76%、71.71%,这表明生物油中含有较多的高分子量物质。

2.5 液化反应动力学分析

玉米秸秆成分多样,且液化过程复杂,因而不能通过单个反应来测定秸秆液化反应的速率[16],为了简化秸秆的液化反应动力学研究,作如下假设[17]:①整个液化过程中,液化剂的量始终过量且保持不变;②液化过程中催化剂浓度保持不变;③液化反应不可逆;④速率常数随温度的变化可以用Arrhenius 方程表示。由以上假设可建立动力学模型如下:

式中,y为液化率,%;k为表观反应速率常数,f(y)为液化反应速率的函数。

因为液化剂水的量在液化反应过程是保持不变的,因此任意反应时刻的f(y)只与残渣率Ys即(1-y)相关,f(y)=(1-y)n,n为表观反应级数。因此,

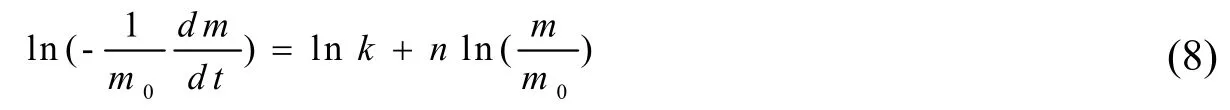

联立(3)、(7)式,并对方程两边同时取对数,最后建立的动力学模型如下:

式中,m为固体残渣的质量,g;mo为液化前秸秆的质量,g。

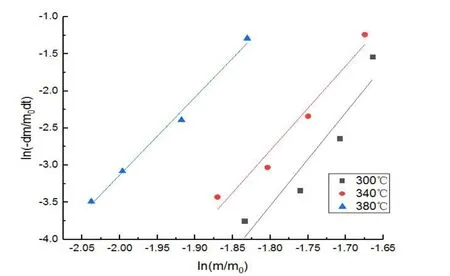

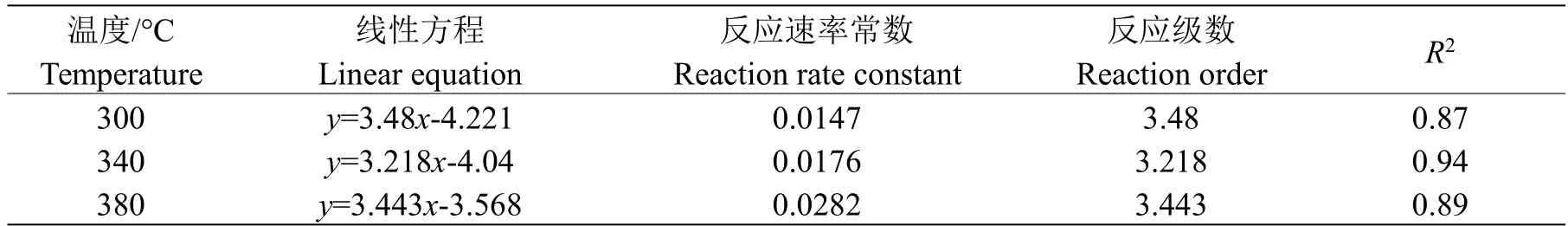

方程(8)可简化为Y=aX+b,,a=n,b=lnk,利用图1 中同一温度下不同液化时间得到的固体残渣率,拟合出Y-X曲线,如图5 所示。根据拟合曲线,即可求得反应速率常数k和反应级数n,具体数值见表4。

图5 固体残渣率和液化反应速率关系图Fig.5 Relationship between solid residue yield and liquefaction reaction rate

由表4 可以看出,随着液化温度的升高,反应速率常数逐渐增加,尤其是在380°C 下液化时,反应速率常数明显增加到0.0282,这说明升高温度有助于玉米秸秆液化反应的进行。而不同液化温度下的反应级数在3 至4 之间,表明秸秆的水热液化反应是多级复杂反应。

表4 不同液化温度下的反应速率常数和反应级数Table 4 Reaction rate constants and reaction orders at different HTL temperatures

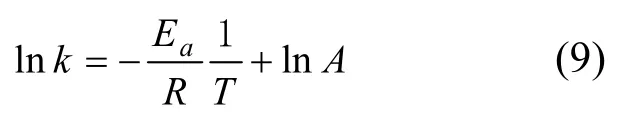

将表4 中不同温度下对应的反应速率常数带入Arrhenius 方程:

式中,Ea为活化能,J/mol;A为指前因子,s-1;T为温度,K;R为气体常数,8.314 J/(mol·K)。

作图得到lnk与1/T 的线性关系(图6),lnk=5.538-4.15×1/T,相关系数为0.96,拟合较好。由图6 中拟合直线的斜率求得活化能Ea=34.5 kJ/mol,根据该拟合直线截距可求得指前因子A=254.17 s-1。

图6 反应速率常数与温度之间的关系图Fig.6 The relationship between reaction rate constant and temperature

4 结论

液化温度和时间对玉米秸秆水热液化产物的分布影响较为显著,在亚临界水中液化时,相同液化温度下,生物油产率随着停留时间的延长先增加后降低,在300 ℃、15 min 时最大产油率为35.15%。然而,高温或长时间液化有利于降低生物油中O 含量、提高其热值,在380 ℃、45 min 条件下得到生物油O 含量仅18.77%,热值为31.74 MJ/kg。热重结果显示,适当延长液化时间可增加生物油中汽油和煤油的馏分,提高生物油的品质。GC/MS 结果显示,延长液化时间生物油中的酸类物质减少,生物油稳定性更好。液化反应动力学计算结果求得活化能Ea为34.5 kJ/mol,指前因子A为254.17 s-1。