塑料挤出机下料防堵装置设计

张友新,孙丽华,盛明荣 ,殷铄涵,吴江东

(江苏诺贝尔塑业有限公司,江苏 苏州 832000)

塑料挤出机下料方式可分为重力加料和强制加料,重力加料是靠物料自身的重力加入到挤出机,其结构简单 , 但是下料不均匀[1],尤其对含填料较多的配方,易导致物料进一步压实,形成“架桥”堵料现象,影响到产品质量。强制加料是依靠外力将物料强制加入到挤出机 。目前处理防架料的现有技术是在料斗的下料口处加装搅拌桨叶进行强,不仅装置笨重能耗高,还装卸不方便,还有的在料斗外壁上加装振动器,带动整个料斗和物料振动,这样易造成颗粒料和粉状料出现分层现象,进而造成产品质量的不稳定。另外,还有在下料斗底部加装“S”或“Z”型搅拌器,结构虽然固定简单,但搅拌活动范围小。同时,料斗下方的物料一旦堵塞形成“架桥”不下料,造成下料斗底部设置的“U”型料斗缺料,使“S”或“Z”型搅拌器空转,这时需要人工对料斗内的物料采用塑料管和塑料棒等工具在料斗的上方进行上下强制捣料,使滞留在下料口的物料被强制下料,这样不仅不安全,还耗费大量的人力,而且料斗的下料装置和“U”型下料装置不能同步协同运行下料,影响产品质量和生产效率。

为了实现挤出机料斗内的物料能够顺畅下料和稳定运行,设计了塑料挤出机下料防堵装置,有效的防止了物料的堵塞,减少了人力成本,提升了生产效率,整体装置设计合理,捣料及搅拌运行平稳,下料顺畅。

1 塑料挤出机下料工艺分析

塑料挤出机下料装置是给挤出机提供物料的,它的前端安装固定有一个下料斗,对于料斗理想的装置应具备以下条件,供料均匀,下料顺畅,不会产生“架桥”现象,料斗要有一定的容量。目前下料斗的加料方法有重力加料和强制加料两种。强制加料是在料斗中设置螺旋桨叶,对料斗中的物料进行强制进人挤出机[2],较好的克服了“架桥”现象,但是,螺旋装置一般安装在料斗盖子上,不仅装置笨重能耗高,还装卸不方便。重力加料,物料靠自重进入挤出机内的方法,常用的料斗一般是直径逐渐减小的圆台形,料斗可容纳一小时左右使用的物料,由于料斗直径变化太快,易导致物料在下料斗下方堆积、压实,另一方面,由于物料不断输送至送下料斗内,是更多的物料被推向料斗上方,尤其是含填料较多的配方,易导致物料进一步压实,形成“架桥”滞留进入挤出机。虽然,在料斗的底部设有“U”型料斗强制搅拌装置,结构虽然固定简单,但搅拌活动范围小[3]。同时,料斗下方的物料一旦堵塞形成“架桥”不下料,使设置的“U”型料斗的搅拌器空转,影响产品质量。同时,料斗内的物料因没有搅拌装置与“U”型料斗的搅拌器同步协调搅拌强制下料,还需要人工对料斗内的物料采用塑料管和塑料棒等工具在料斗的上方进行上下强制捣料,使滞留在料斗的物料才能顺畅下至到“U”型料斗内,这样不仅不安全,还耗费大量的人力,显然,这种方式是不能满足塑料挤出机的下料要求,同时,还影响塑料挤出机的生产效率和产品质量。

2 挤出机下料防堵整体装置

为了实现挤出机料斗内的物料能够顺畅下料和稳定运行,针对挤出机下料防堵装置的现有技术的不足,设计改进了一种同步捣料和搅拌运行平稳,下料顺畅、安全可靠,能够提高生产效率的挤出机下料防堵装置。

本挤出机下料防堵整体结构主要有三部分组件构成的装置;一部组件构成搅拌机构,二部组件构成强制捣料机构,三部组件构成支撑架机构,如图1所示。

图1 塑料挤出机下料防堵装置

2.1 搅拌机构

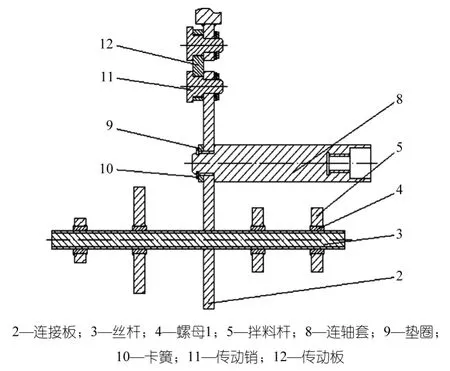

如图2所示,在料斗22的底部连接着“U”型料斗强制搅拌装置,其搅拌装置设有传动轴6、传动套7、连轴套8、连接板2、垫圈9、卡簧10、丝杆3、拌料杆5等构成。传动轴穿过传动套,传动套固定在“U”型料斗外壁一侧,传动轴一端与电机连接,另一端通过螺纹与连轴套连接,连轴套8的末端设有外螺纹与连接板的内螺纹连接固定,然后,通过垫圈和卡簧进行锁紧。其连接板的一端设有的内螺纹连接着一根丝杆,丝杆通过连接板的内螺纹可左右旋转移动,丝杆两端各连接着多个拌料杆,拌料杆通过1-螺母又可在丝杆左右旋转移动。在连接板的另一端设有两个通孔,其中通孔与转动板12的通孔通过传动销11连接固定,另一通孔与主捣料杆18设有的通孔通过传动销连接固定,并与强制捣料机构连接为一体。

图2 搅拌机构图

2.2 强制捣料机构

如图3所示,强制捣料机构位于挤出机料斗的中部,在料斗内设有强制主捣料杆18、横丝杆19、付捣料杆20、螺母21构成。在主捣料杆的上端设有外螺纹与横丝杆中的螺母连接,横丝杆可在主捣料杆设有的外螺纹旋转上下移动,同时,横丝杆两端连接分布多个付捣料杆,付捣料杆通过焊接的螺母又可在横丝杆左右移动,通过调整付捣料杆的不同位置和角度,可根据将料斗的形态调节为相应的旋转形状,以满足下料的要求,防止捣料现象,从而提升了产品质量。

图3 强制捣料机构

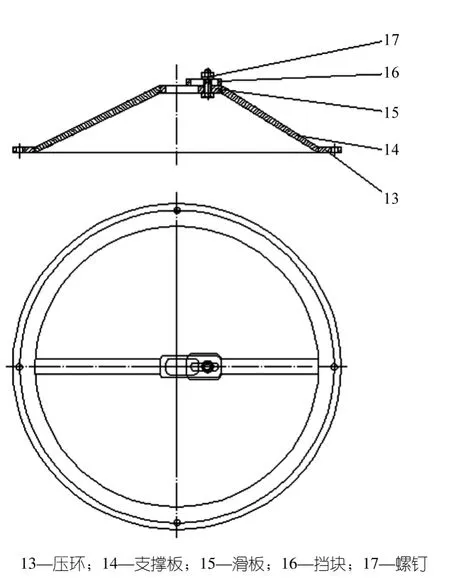

2.3 支撑架机构

如图4所示,支撑架机构装置连接在“U”型料斗的上端平面与料斗下端底部平面通过螺钉固定为一体。支撑架机构设有压环13、支撑板14、滑板15、挡块16、螺钉17构成的装置。压环的内径焊接着两根对称为拱形的支撑架,构成拱形支撑架的支撑板的另一端焊接着滑板。这里设计拱形支撑架角度时应注意;不能影响和阻挡捣料机构和搅拌机构的正常运行,除此之外,为了进一步稳定捣料机构平稳运动,在滑板平面上设有可调的挡块,通过调节挡块与主捣料杆之间间距,是主捣料杆在适当的位置上平稳运动,调节后通过螺钉将挡块固定在滑板上。

图4 支撑架结构

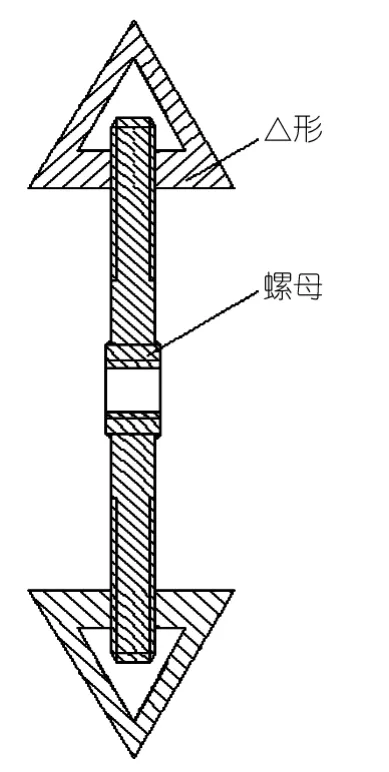

图5 “三角形”拌料杆或付捣料杆

3 装置的实施过程及原理

挤出机下料防堵装置的实施过程及原理,如图1所示,通过电机带动传动轴所固定在连接板上搅拌机构和捣料机构进行强制下料运动,在传动轴带动连接板转动时,连接板连接着丝杆两端的多根拌料杆向上运动,对“U”型料斗内的物料进行不同位置的搅拌混合下料。也就是说,可根据“U”型料斗形态来调整拌料杆相应的旋转形状,以满足搅拌混合下料的要求。同时,连接板的另一端连接着的主捣料杆向下运动,主捣料杆上连接的横丝杆两端的多个付捣料杆向下对料斗内的物料进行不同位置的强制捣料下料。也就是说,可根据料斗形态来调整付捣料杆相应的旋转形状,以满足强制捣料下料的要求。当传动轴继续旋转时,多根拌料杆4向下运动对“U”型料斗内的物料进行继续搅拌混合下料,付捣料杆向上进行捣料,将料斗内压实的物料进行捣至疏松下料,此时,传动轴继续旋转带动搅拌机构和捣料机构重复上述所述运动,实现了强制下料和混合,从而达到了顺畅下料。为了进一步稳定防堵装置运行的稳定性,防止主捣料杆在往复运动时过度摆动过大,在滑板平面上设有可调的挡块,通过调节挡块与主捣料杆之间距离,使主捣料杆稳定在适当的位置上作平稳运动。

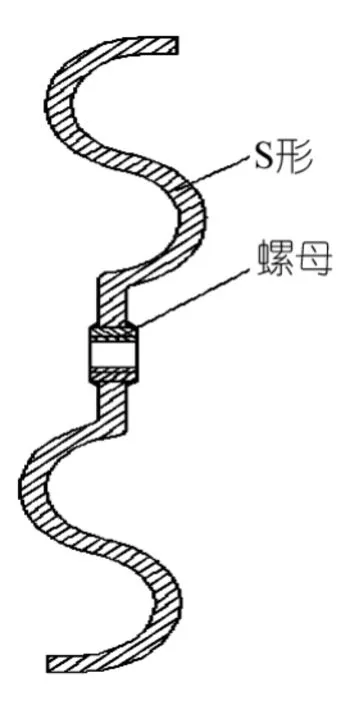

挤出机下料防堵装置的运动原理:是搅拌机构为圆周运动,强制捣料机构为垂直上下运动, 支撑架机构为下料防堵装置起稳定作用。同时,根据料斗和“U”型料斗的形态,可灵活互换不同形状的拌料杆和付捣料杆实施捣料和搅拌运动,如,图6、图7所示的“三角形”“S”形、“M”形拌料杆,实际在生产应用时,对图7所示形状结构,可进行互换,作为捣料杆使用,以满足强制下料的要求。

图6 “S”型拌料杆或付捣料杆结构图

4 结论

为了实现挤出机料斗内的物料能够顺畅下料和稳定运行,针对挤出机下料防堵装置的现有技术的不足,根据改进的塑料挤出机下料防堵装置,得出以下结论:

(1)通过改进设计下料防堵装置,可实现对物料正常搅拌混合、强制下料,满足下料的要求,从而提升了产品质量。

(2)通过设计的捣料杆和拌料杆可同步协调运行对物料进行强制搅拌混合下料,有效防止了物料形成“架桥”现象,实现了无人员对料斗内的物料进行强制捣料,保证了安全,减轻了操作人员的劳动强度,提高了生产效率。

(3)设计的支撑架机构,通过调整挡块在滑板上的位置,可有效的控制主捣料杆在往复运动时的过度偏离,使整体防堵装置运行更平稳,提升了整体设备的适用性。

(4)根据下料斗和“U”型料斗的形态,可灵活调整装置中的拌料杆和付捣料杆相应的旋转形状,以满足强制下料的要求。