汽车配件类用交联型聚硅氧烷的制备研究

李浩

(榆林康耐雅新材料技术有限公司, 陕西 榆林 718100)

聚硅氧烷类橡胶材料在汽车行业的应用,也实现了全方位的覆盖,比如汽车行业的连接器、电动车电池密封件、发动机垫圈、前照灯密封件和减震器等等,成为提供密封,隔热和保护内部应用解决方案的首选材料。硅橡胶粉末是指主链由交替的硅和氧原子组成,硅原子上通常有两个有机基团的橡胶[1~3]。普通硅橡胶粉末主要含有甲基和少量的乙烯基硅氧烷链节组成。硅橡胶粉末有很多的诸多优点,可以通过管道输送和自动称重状的填充材料,像有助于工厂生产自动化程度的提高。硅橡胶粉末的耐热性非常突出,长期工作在180 ℃,略高于200 ℃承受数周或更长的时间仍然有弹性,瞬间耐温大于300 ℃[3~6]。而且硅橡胶的透气性,透氧性是最高的,在合成聚合物[6~7]。硅橡胶也有生理惰性,不会导致凝血优异特性,广泛应用于医疗领域[8]。

用作试剂以改进涂布性能的硅橡胶粉末,也用作获得化妆品,涂料,油墨添加剂,适合用作热固性有机树脂用作内应力松弛剂和有机树脂膜的润滑剂的表面上,硅橡胶粉末在有机树脂的缩合反应比由加成反应获得的粉末的分散性要好得多。

1 实验部分

1.1 实验试剂

主要实验试剂见表1。

表1 实验试剂

1.2 实验仪器

主要实验仪器见表2。

表2 实验仪器清单

1.3 实验条件,实验配方和实验过程

1.3.1 实验条件

(1)反应温度高,反应速度快,但是容易爆聚。反应温度为80 ℃和25 ℃。

(2)实验搅拌转速快,剪切力大,反应时间短,转速为270r/min

(3)反应时间为24 h。

1.3.2 实验配方

(1)组分A分子两端均用硅烷醇基封端的二甲基聚硅氧烷:一个分子内具有≤30个硅原子。

(2)组分B分子两端均用三甲基硅烷氧基封端的甲基氢聚硅氧烷:一个分子内具有至少两个与硅键合的氢原子;其用量使得在这一组分内包含的与硅键合的氢原子的摩尔数等于或低于组分(A)内的硅烷醇基的摩尔数的80%。

(3)组分C偶联剂(KH-560):其用量使得这一组分内包含的与硅键合的烷氧基的摩尔数等于或大于从组分(A)中的硅烷醇基的摩尔数减去组分(B)中的与硅键合的氢原子的摩尔数之后剩下的硅烷醇基的40%。

(4)组分D催化剂(乙酸乙锡/辛酸亚锡):0.01~5重量份/100重量份A~C。

(5)组分E乳化剂:2~4重量份/100重量份A~C。

(6)组分F水:50%~70% A~C重量份。

1.3.3 实验过程

称取A组分,B,C,D,E依次加入烧杯中,用剪切机剪切5 min,转速4 000 r/min,观察转相过程,分批次加入去离子水适量,观察转相情况。转相时,乳液呈现黏糊透明胶体溶液。按照实验配方加引发剂,放入四口烧瓶,用搅拌器搅拌,转速270 r/min 。常温反应24 h,取适量所得溶液于铂锡纸中,用真空干燥箱直接烘干或者用丙酮破乳后烘干,将烘干的固体用旋片真空泵分散成粉末。同时将所得乳液用粒径分析仪器测量粒径大小,观察分散效果。最后将所得粉末用体视显微镜观察,并用红外光谱仪器对粉末样品进行测试。

1.4 硅橡胶粉末的性能测试

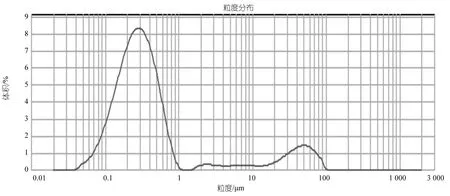

1.4.1 粒径测试

用粒径分析仪器,型号MASTERSIZER 2000,对乳液粒径进行分析。

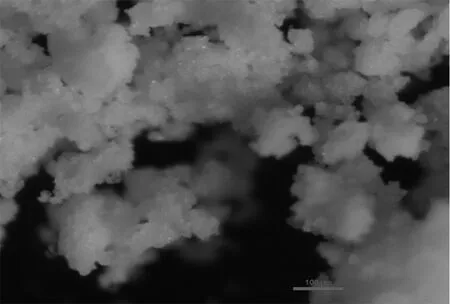

1.4.2 体式显微镜观察

用体视显微镜(型号尼康SMZ1500)对粉末样品进行观察并记录。

1.4.3 红外光谱测试

用红外光谱仪器(FTIR-650型)对粉末样品进行测试。

2 实验结果与讨论

2.1 高含氢硅油量含量变化对交联反应的影响

高含氢硅油量含量变化对交联反应的影响见表3、图1所示。

表3 高含氢硅油量含量变化对交联反应的影响

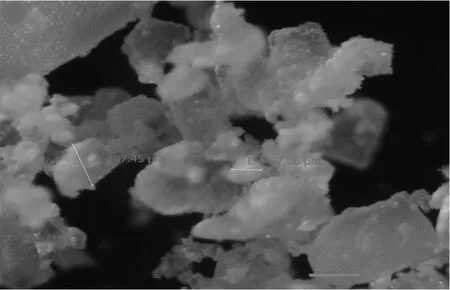

2.1.1 部分样品的体视显微镜图

部分样品的体视显微镜图见图1~图9。

图1 甲基氢聚硅氧烷用量与固体小颗粒析出时间图

图2 高含氢硅油含量影响(用量4.6g, 未破乳)

图3 高含氢硅油量含量影响(用量7.01g丙酮破乳)

图4 高含氢硅油含量影响(用量11 g,未破乳)

图5 高含氢硅油含量影响(用量12 g,未破乳)

图6 高含氢硅油含量影响(用量13 g, 未破乳)

图7 高含氢硅油含量影响(用量15 g, 破乳)

图8 高含氢硅油含量影响(用量17 g, 未破乳)

图9 高含氢硅油含量影响(用量20 g, 破乳)

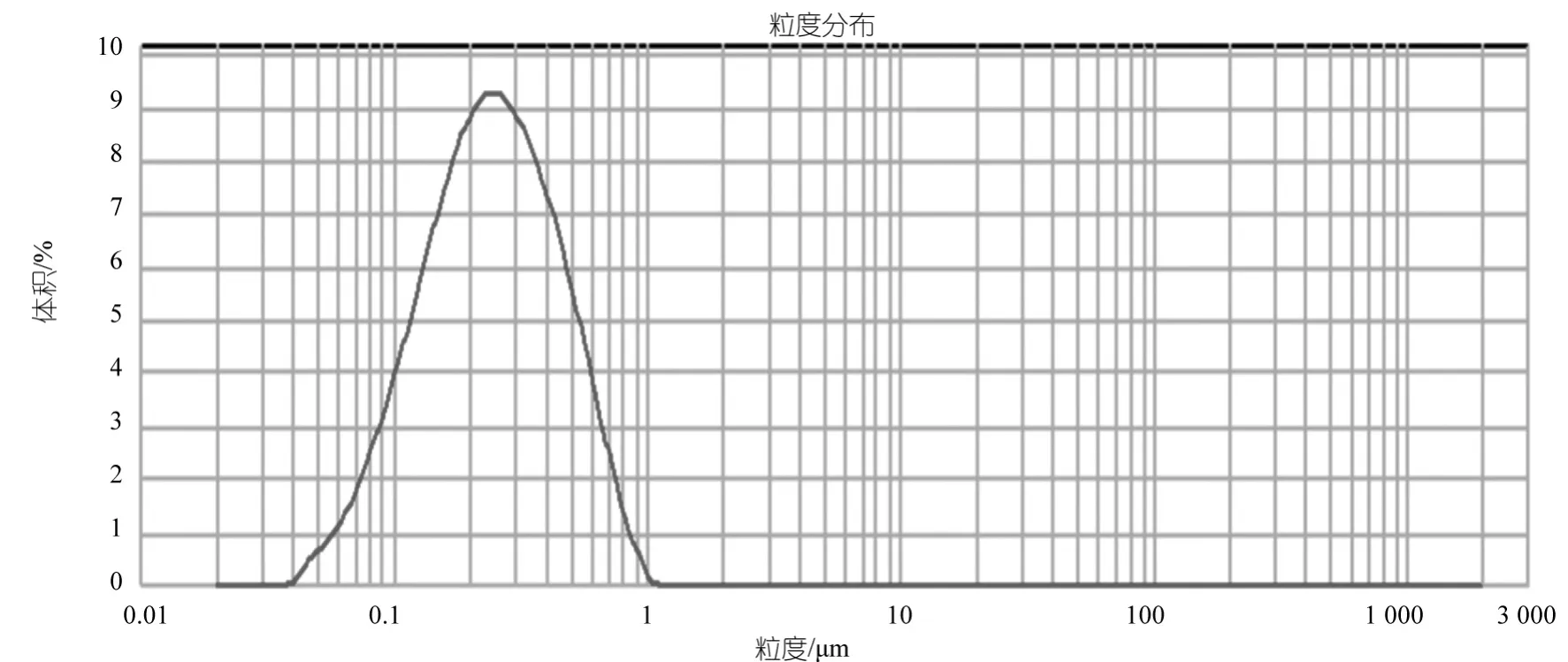

2.1.2 样品的粒径分布图

随着高含氢聚硅氧烷含量的增加,反应过程中析出固体小颗粒的时间逐渐减少,所得产物由刚开始不能成粉结块,到最后能得到细微粉末,原因是随着高含氢聚硅氧烷含量增加,与硅烷醇基封端聚甲基硅氧烷充分发生交联反应,所得产物较多,容易形成粉末。由体式显微镜图来看,丙酮破乳比直接烘干后粉末更细,颗粒更小,乳液分散效果好(图10~图12)。对粒径分布图,实验前期由于转相点没有把握好,测得粒径分布较大,20~30 um。

图10 高含氢硅油量影响(用量7.01 g)

图11 高含氢硅油量影响(用量15 g)

图12 高含氢硅油量影响(用量20 g)

2.2 偶联剂对交联反应的影响

偶联剂(KH-560)对交联反应的影响见表4。

表4 偶联剂(KH-560)对交联反应的影响

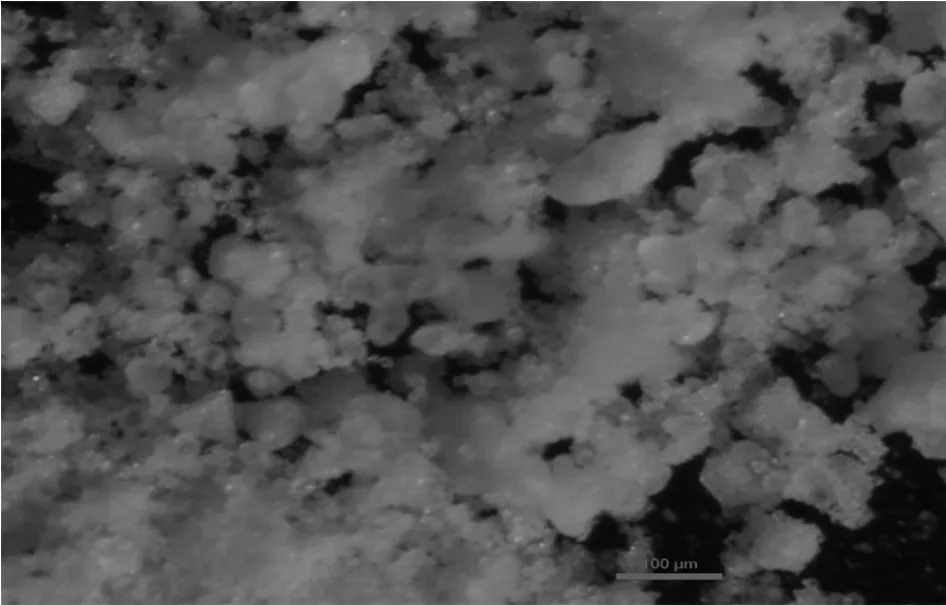

2.2.1 部分样品的体视显微镜图

不同用量偶联剂(KH-560)对交联反应的影响,部分样品的体视显微镜图见图13~图17。

图13 偶联剂KH-560影响(用量为0 g,未破乳)

图14 偶联剂KH-560含量影响(用量2.26 g,未破乳)

图15 偶联剂KH-560影响(用量为4.0 g,未破乳)

图16 偶联剂用量的影响(其用量为5.0 g,未破乳)

图17 偶联剂KH-560影响(用量为6.0 g,未破乳)

2.2.2 样品的粒径分布图

偶联剂的含量对交联反应影响较小,改变偶联剂的含量,所得乳液都能直接烘干得到粉末,反应过程中,随着偶联剂的含量增加,乳液中会有固体颗粒析出,原因甲基氢聚硅氧烷与硅烷醇基封端聚二甲基硅氧烷充分反应,生成产物多,从而析出固体小颗粒。从体式显微镜图来看(图8),随着偶联剂用量增加,粉末颗粒更小。从粒径分布图来看,粒径为0.8~1 um,乳液分散较好。

2.2.3 样品的红外光谱图

图18 偶联剂KH-560影响(用量为5g)

稍低于3 000 cm-1的峰为甲基上C—H伸缩振动吸收峰,1 500~1 300 cm-1的小峰为C—H弯曲振动吸收峰,1 100~1 000 cm-1的峰为Si—O—Si键的反对称伸缩振动吸收峰,在800 cm-1的峰是Si—O—Si键的对称伸缩振动吸收峰,在500~400 cm-1的峰是Si—O—Si键的弯曲振动吸收峰,通过红外光谱分析进一步验证反应原理,验证反应物的结构(图19)。

图19 样品的红外光谱图

3 结论

高含氢聚硅氧烷含量的影响:随着高含氢聚硅氧烷含量的增加,反应过程中析出固体小颗粒的时间逐渐减少,所得产物由刚开始不能成粉结块,到最后能得到细微粉末,原因是随着高含氢聚硅氧烷含量增加,与硅烷醇基封端聚甲基硅氧烷充分发生交联反应,所得产物较多,容易形成粉末。

偶联剂的影响:偶联剂的含量对交联反应影响较小,改变偶联剂的含量,所得乳液都能直接烘干得到粉末,反应过程中,随着偶联剂的含量增加,乳液中会有固体颗粒析出,原因使甲基氢聚硅氧烷与硅烷醇基封端聚二甲基硅氧烷充分偶联,生成产物多,析出固体小颗粒。

从体式显微镜图来看,在一定范围内,随着偶联剂用量增加,粉末颗粒更小,超过这个范颗粒大小不再变化。丙酮破乳比直接烘干后粉末更细,颗粒更小,乳液分散效果好。