工字钢-混凝土组合梁在危桥改造中的应用

姜红

(甘肃博睿交通重型装备制造有限公司,兰州730000)

1 引言

随着环保要求及国家去产能政策的推动,使钢结构在中小跨度公路桥梁和市政桥梁中的应用越来越多,并且迎来了新的发展契机,从而改变了我国钢结构桥梁在桥梁工程总数量中占比极低的现状,为桥梁工程的可持续发展奠定了基础。钢-混凝土组合梁是结合钢结构和混凝土结构的优势而形成的一种新型复合式结构。该组合梁能够充分发挥钢材的抗拉性能和混凝土的抗压性能,使这2种不同性能的材料得到合理利用。此外,钢-混凝土组合梁同钢筋混凝土梁相比,具有结构自重轻、抗震性能好、截面尺寸小、施工周期短、延性好等优点。同钢梁相比,具有用钢量少、刚度大、稳定性和整体性好等优点。

早在20世纪50年代,日本及欧美国家就对钢-混组合梁开展了相关研究,并陆续制定了设计指南及规范。工字钢-混凝土组合梁结构以其构造简单、经济耐用等优势得到了欧美国家桥梁设计者的青睐。以法国为例,在近几年,工字钢-混凝土桥梁在所建造的组合梁桥中占比高达90%之多。近几十年里,工字钢-混凝土组合结构在我国迅速发展,已在桥梁领域得到了广泛应用,大大降低了工程造价,得到了社会各界的一致认可。

2 工程概况

临园大桥位于S309线K81+206处,于1959年建成。1965年对墩台进行了局部加固,并将上部结构全部更换为钢板-钢筋混凝土组合梁,主梁由4片铆接钢板梁组成,梁高1.23 m。桥梁全长123m,桥宽组合为2×0.5 m(栏)+11m(行车道)=12m。下部结构为U形桥台、现浇重力式桥墩。之后分别在2005年、2013年进行过2次加固[1]。

经过多年运营和近些年运输压力的加大,桥梁原设计荷载已不能满足实际需要。此外,桥面铺装破损严重,存在坑槽较多、混凝土面板底部裂缝较多且渗水泛碱、钢板主梁铆钉存在较多缺失等病害。

本桥在2019年的定期检查技术状况评定为4类,参考相关规定,对于总体技术状况评定结果为4类的桥梁进行改造。改造完成后,要使桥梁结构构件的性能满足实际需求,并保证耐久性,使桥梁服务水平满足要求。

3 方案比选

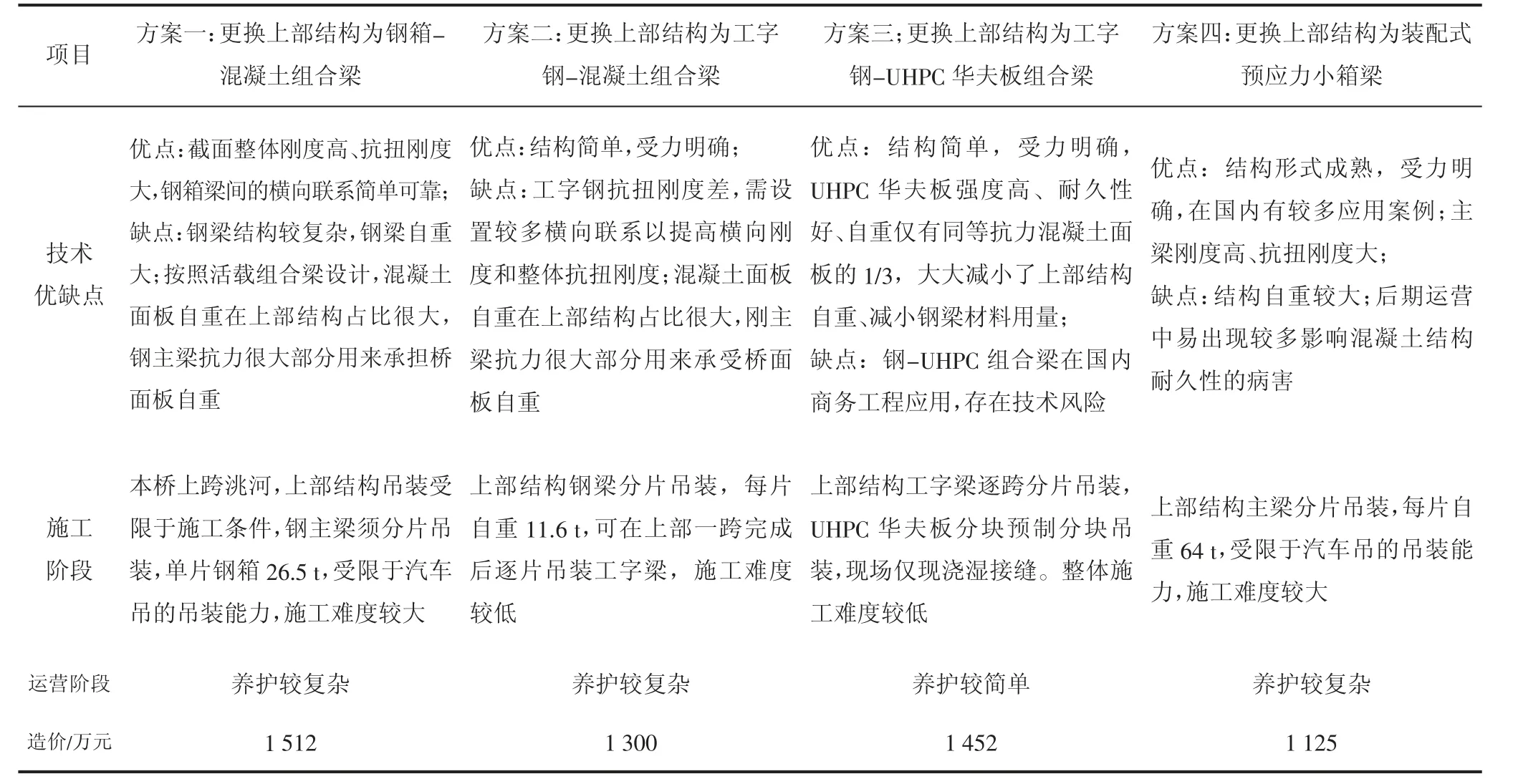

因该桥原上部结构为钢-混组合梁,主要病害均集中在上部结构,下部结构良好,且已采用钢筋混凝土套裙加固,故提出更换上部结构,对桥台及墩帽进行加宽改造的思路。根据这一思路,提出4种改造方案,4种方案的设计荷载等级均为公路-Ⅰ级。现分别从技术优缺点、施工阶段、运营阶段、造价这几个方面对这4种方案进行对比选优(见表1)。

通过表1中的对比可以看出,方案二施工难度较小,技术成熟,且造价也较低。综合考虑选择方案二。

方案二主要实施内容包括:

1)拆除原桥桥面及上部结构,对桥台及墩帽加宽利用;

2)更换上部结构为工字钢-混凝土组合梁,桥梁宽度为12m;

表1 危桥改造方案比选分析

3)对桥头两侧路面进行恢复。

4 钢梁制作

钢-混凝土组合梁所用钢材技术标准见表2。

预应力技术在桥梁公路作业中的应用,已有较长时间,但我国在这方面起步晚,技术发展仍有较大的进步空间,在实际操作施工过程中也没有明确规范步骤,因此,施工要求标准较低,施工不严格,在通常情况下,很多施工单位采取的方法都是采用1.5级的油压表作为施工计量工具,但是在实际施工过程中,由于施工技术人员的素质水平较低,没有控制好张拉幅度,使最终得出的数值与实际需要的数值相差甚远,而且由于张拉力在不同阶段出现较大差异,因此导致混凝土环境整体下降,结构强度较低。所以,在张拉力控制方面,需要不断明确操作规范,提高攻克技术难题的能力,不断提升设备的质量。

表2 钢-混凝土组合梁所用钢材标准

本项目组合梁节段结构复杂,尺寸较大,焊缝长,产生的焊接变形和残余应力较大。为控制结构变形,保证施工质量,加快制造进度,现确定以下钢梁制作原则:钢-混凝土组合结构桥梁钢梁承担单位应根据设计文件的技术要求、JTG/T 3650—2020《公路桥涵施工技术规范》[2]、Q CR 9211—2015《铁路钢桥制造规范》[3]、GB 50755—2012《钢结构工程施工规范》[4]、GB 50661—2011《钢结构焊接规范》[5]及其他相关国家规定,编制详细的钢梁制造工艺方案。

1)施工单位应根据焊接形式编制焊接工艺评定报告,确定焊接参数,采取有效措施控制焊接变形、降低焊接残余应力。焊接工艺评定试验也必须通过专家评审后方可执行。

2)钢梁可整片运输或根据运输能力分段运输,分段位置应设在变截面位置。分段拼接位置严禁设置在跨中6~10m范围内,分段应满足JTG D64—2015《公路钢结构桥梁设计规范》[6]第7.2.3 条的要求,钢梁拼接处的焊接均应采用全熔透对接焊。在工厂分段制造检验合格后,分节段运抵现场存放地。

3)构件尺寸应考虑制造时温度修正和焊接收缩余量、加工余量等。

4)所有杆件精切外露边缘必须确保精切棱边匀顺。整体节点处板圆弧部位在精切后必须打磨匀顺。

5 桥上施工准备

施工准备工作包括:技术、劳动组织、物资及现场准备,即施工项目不仅在开工前要做好以上准备,还要预先考虑施工过程中可能发生的事故并提前做好预备方案。具体到本项目,应做好以下几点:

1)根据焊接总量和进度要求,在每个焊接作业面配置200 kV·A容量的焊接电源;

2)施工吊装前、调试好配电、焊接及通风排尘设备、防风棚架、除锈、气刨及火焰切割工具、焊接材料烘干箱、防水防潮设备、高强度螺栓施拧等施工必备工器具,并设立专职维护管理人员;

4)提前做好施工所用焊接材料的采购及复验工作。

6 施工步骤

1)钢梁在工厂分节段加工,检验合格后,运抵现场钢梁存放场。

2)在桥位拼装场地焊接各段钢梁,形成整跨单片钢梁。

3)拆除原桥桥面连续构造,对桥墩、桥台进行拓宽改造,拓宽后断面如图1所示。逐片吊装钢梁并在墩(台)上准确定位,安装施工顺序。设置临时支撑设施防止钢梁倾覆,相邻2片钢梁吊装就位后应尽快设置横向联系增强稳定性。

4)拼装连接主梁间横联及端横梁,拼装横向加劲肋及纵向角钢。铺设悬臂及主梁间的压型钢板,绑扎桥面板钢筋,焊接悬臂压型钢板堵头板。灌注端横梁内的细石子混凝土,需加压灌注保证混凝土灌注密实。

图1 桥墩(台)拓宽后断面

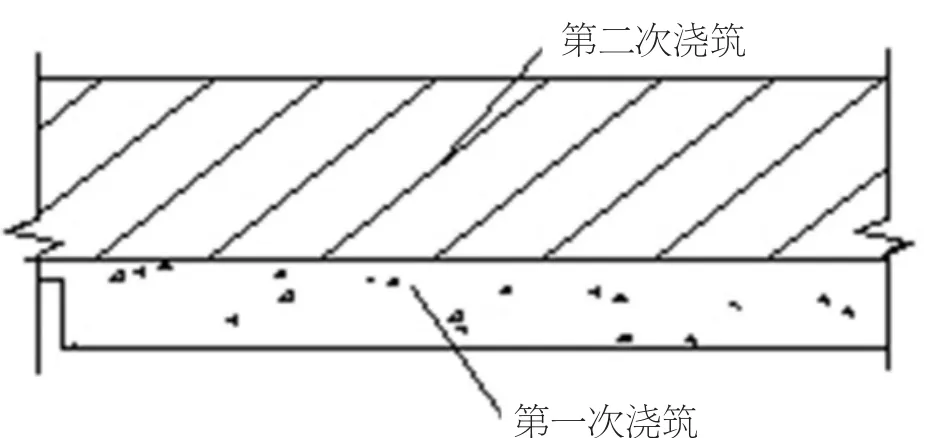

5)浇筑桥面板混凝土,主梁间压型钢板上方浇筑混凝土分2次浇筑形成,第二次需待第一次混凝土强度和弹性模量达到28 d的80%以上后再浇筑,如图2所示。

图2 桥面板分次浇筑示意图

6)多孔桥按桥面板连续构造施工,桥面连续构造浇筑UHPC超高性能混凝土。

7)二次混凝土强度和弹性模量达到28 d相应值的85%以上时,安装防护栏。

8)完成二次防水层、桥面铺装及其他附属工程。

7 钢梁焊接

钢梁构件在制梁厂生产后运至桥位,之后焊接成整跨单片钢梁。在焊接前,技术工作人员应根据焊接工艺评定报告仔细核对坡口尺寸、清除破口内杂质、污染及定位焊外焊渣、飞溅及污物。焊接后,认真除去焊道上的飞溅、焊瘤、咬边、表面气孔、未熔合、裂纹等缺陷。焊接结束的焊缝应在焊接结束24 h后按照无损探伤检验要求进行打磨,并修整边缘呈圆滑过渡,不得存在硬边。

8 桥位涂装

钢梁桥一经投入运营,由于常年暴露在外,会受到河水、空气、土壤等环境中腐蚀性物质的侵蚀,钢梁各部位很容易出现不同程度的锈蚀。为减小钢梁受腐蚀的概率,工程中常用涂层保护法对桥梁进行保护。本项目采用2种涂装工艺:(1)传统有气喷涂设备喷涂;(2)辊涂、刷涂等工艺涂装。

此外,涂装的整体质量是桥梁能否正常服役的关键,关乎人们生命与财产安全。所以,检验人员必须严格把关,做好涂装前的表面处理工作;在整个涂装过程中,必须严格把控涂装质量,施工单位及监理单位应派专人进行检验并记录,以此确保涂装质量达到设计要求。对环保涂装体系的推广应用,需要进一步加强研究、提高综合性能,设计者应勇于接受新技术新工艺。

9 结语

本文结合甘肃省S309省道上某危桥改造实际案例,分别从方案比选、钢梁制作、施工步骤等方面详细阐述了工字钢-混凝土组合梁在危桥改造中应用的全过程。工字钢-混凝土组合梁具有造价低、施工周期短、施工技术成熟可控、对环境污染较小等显著优势。另外,在桥面连续构造处使用UHPC超高性能混凝土,能够在一定程度上避免改造前桥面易破损病害的发生。因此,工字钢-混凝土组合梁在危桥改造以及中小跨径桥梁设计中具有良好的应用前景。