机制砂替代天然河砂在实际应用中的性能分析

王 涛,李长吉,张学治

(1.河北环境工程学院,河北 秦皇岛 066102;2.中交一航局五公司检测中心,河北 秦皇岛066002)

随着我国经济的高速发展,一些大型基建项目如港珠澳大桥、秦岭隧道以及房地产事业呈蓬勃发展态势,在这些建筑工程中混凝土被大量使用,而生产混凝土原材料中的河砂资源逐渐呈现枯竭态势,河砂被过度采伐会导致河床蓄水层被破坏、河床产生松动及地表河水大量渗漏。在环境保护政策的要求下,建立健全绿色低碳循环发展的经济体系,推进资源节约和循环利用,以石材、城市垃圾、尾矿库、煤矸石砖等固体废物为原料的机制砂取代天然河砂成了混凝土行业发展的必然趋势。但是近年来随着机制砂应用的增多,也出现了一些新的问题,特别是机制砂中石粉对混凝土性能的影响。因此为了机制砂替代天然河砂的应用,本研究重点从机制砂石粉含量对高强度砼物理力学指标和耐久性能的影响方面进行深入的研究,以解决机制砂替代天然河砂所存在的关键技术问题。

1 机制砂绿色替代河砂性能研究

1.1 试验材料

1.1.1水泥

采用华润P.O42.5R水泥,3 d抗折强度为5.6 MPa,28 d抗折强度为8.2 MPa,3 d抗压强度为26.7 MPa,28 d抗压强度为56.4 MPa,烧失量为1.3%,比表面积为390 m2/kg。

1.1.2 细骨料

广西桂平地区机制砂,级配属于Ⅱ区,细度模数2.72,表观密度2 735 kg/m3,堆积密度1 480kg/m3,压碎指标18.5%,泥块含量0.2%,石粉含量5.7%,MB值1.0,压碎指标9%。通过水洗外掺石粉的方法来控制机制砂中石粉含量。

1.1.3 粗骨料

广西玉林地区5~25 mm石灰岩碎石,含泥量0.7%,泥块含量0.2%,针片状颗粒含量4.6%,压碎值7.7%,表观密度2 702 kg/m3,堆积密度1 500 kg/m3。

1.1.4 外加剂

山西黄腾聚羧酸减水剂,减水率27%,7 d抗压强度比126%,28 d抗压强度比123%。

1.1.5 水

自来水。

1.2 试验方法

依据试验方案的要求,并根据原材料的特点以及现场施工条件的影响因素选定混凝土强度等级为C30、C40、C50、C60,石粉含量分别为3%,5%,10%,15%,20%,试验过程中保持配合比中水胶比和单方用水量不变。按照文献[1-3]的试验标准要求进行各项试验指标的检测。

2 机制砂替代天然河砂性能可行性研究

通过控制机制砂的石粉含量,对C30~C60砼主要性能进行试验,使之满足使用需要。

2.1. 混凝土拌合物工作性随石粉含量的变化

通过控制机制砂内石粉含量,对工民建施工中常用到的四种型号混凝土进行工作性能测试。试验条件:温度(20±2)℃、湿度>50%。主要试验设备:混凝土搅拌机HJW-60、数控磁力振动台(1×1) m2、坍落度筒100 mm×200 mm×300 mm。

2.1.1 试验结果

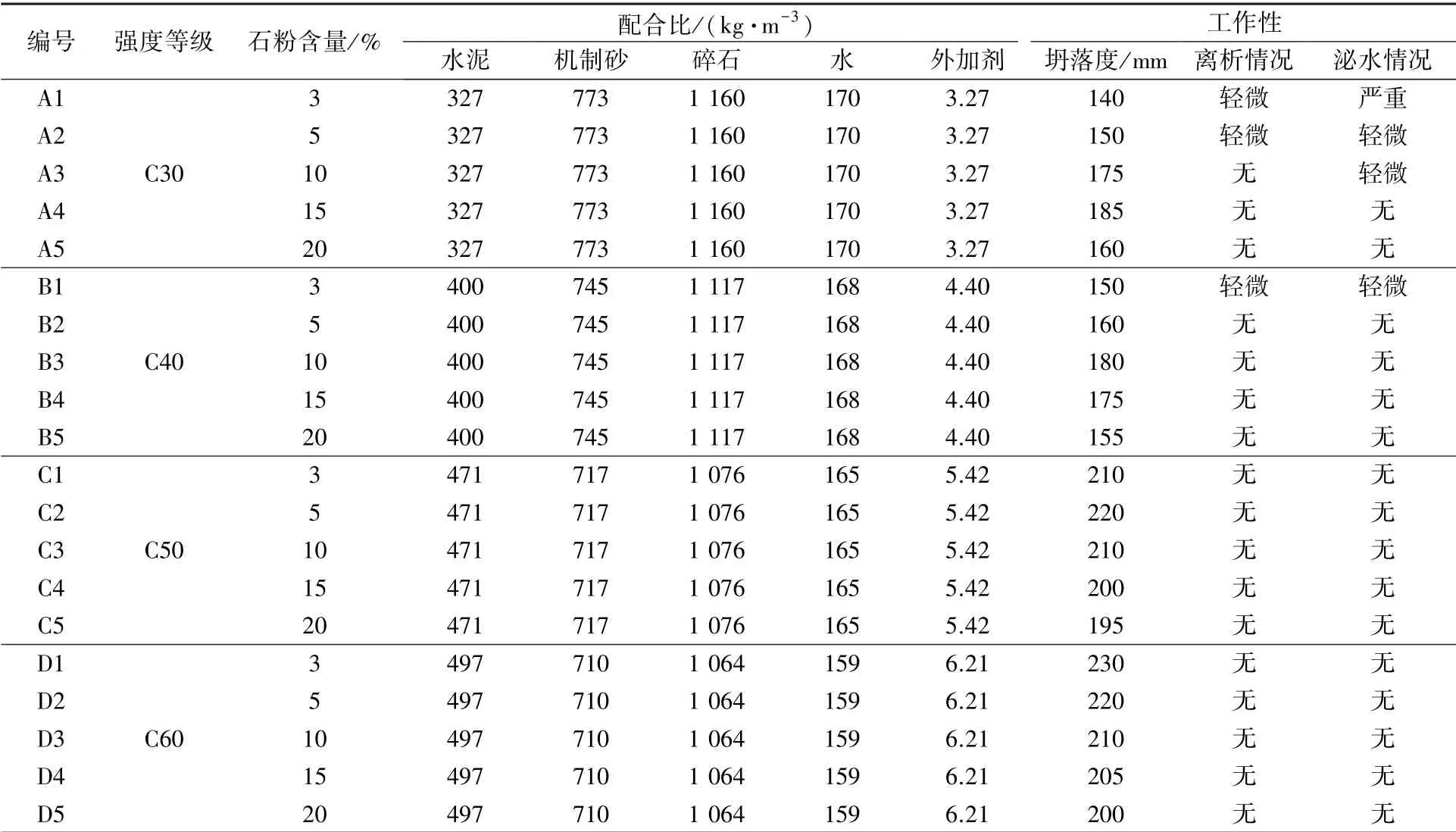

通过固定每种混凝土配合比,只调整机制砂中的石粉含量,拌合物工作性试验结果如表1所示。

表1 拌合物工作性试验结果

(1)由A组结果可知,随着机制砂石粉含量的增加坍落度曲线先升高后降低,当石粉含量为15%时值最大,当机制砂石粉含量为3%~5%时,拌合物工作性较差,存在离析、泌水现象,特别是当石粉含量为3%时,泌水较严重。

(2)由B组结果可知,当石粉含量为3%时,拌合物存在轻微的离析和泌水现象,随着石粉含量的增加坍落度曲线先升高后降低,当石粉含量为10%时值最大。

(3)由C组结果可知,随着石粉含量的增加,混凝土的粘聚性变好,当石粉含量大于5%时,混凝土拌合物的坍落度逐渐减小,但降低幅度不大。

(4)在D组C60混凝土中,随着石粉含量的增加混凝土拌合物坍落度逐渐减小,但降低幅度不大。同时随着石粉含量的增加混凝土拌合物的黏度逐渐增大。

2.1.2 原因分析

(1) 在C30、C40混凝土中,在一定的石粉含量范围内混凝土拌合物的粘聚性随着石粉含量的增加而增大,离析、泌水现象也随着石粉含量的增加有了明显改善,这是由于机制砂中石粉的存在变相增加了混凝土拌合物中粉体的体积,石粉颗粒的粒径与水泥接近,大大提高了细颗粒的比表面积,从而使混凝土拌合物的保水性和粘聚性提高,改善了混凝土拌合物的工作性[4]。同时石粉的存在弥补了机制砂空隙率大、表面粗糙等混凝土流动性的不利因素,在混凝土浆体体系中石粉还能起到一定的微滚珠作用,这在一定程度上对混凝土的工作性都能起到积极的作用。随着石粉含量逐渐增大,石粉也需要吸收混凝土内一部分的水分,这样在用水量不变的条件下混凝土就会变得过于黏稠从而导致拌合物的坍落度降低[4]。

(2)在C50、C60混凝土中,由于混凝土强度高、水胶比较低,所用胶凝材料较多,而高强混凝土的单方用水量往往也较低,因此混凝土往往比较黏稠。而石粉的加入必然会消耗一部分水分,造成浆体的黏度增大,从而导致拌合物坍落度的降低。

2.2 石粉含量对混凝土抗压强度的影响分析

通过控制机制砂内石粉含量,对施工中常用的四种类型混凝土强度进行抗压强度影响测试。试验条件:温度(20±2)℃、湿度>50%。主要试验设备:混凝土搅拌机HJW-60、数控磁力振动台(1×1)m2、标准养护室WSM-Ⅲ(20±2)℃、≥95%RH、液压式压力试验机YA-2000C、坍落度筒100 mm×200 mm×300 mm 。

2.2.1 试验结果

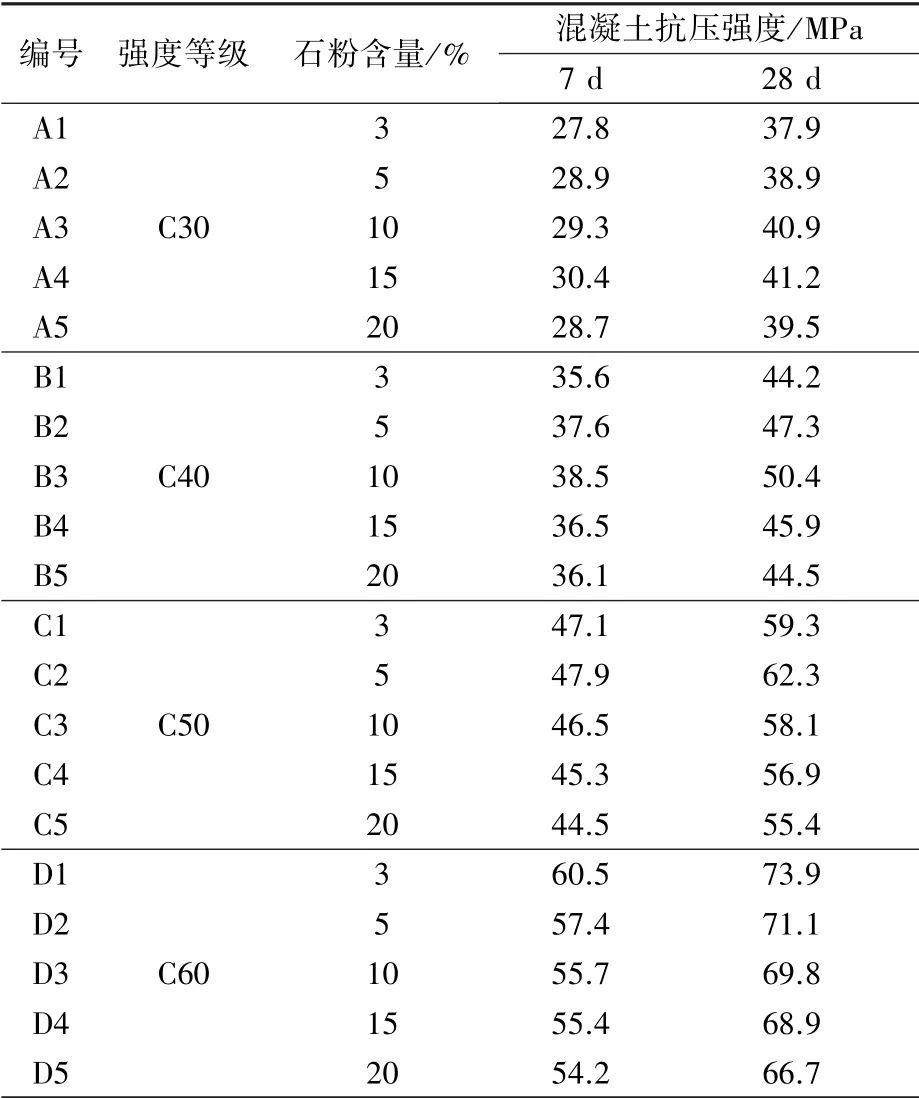

通过固定每种混凝土配合比,只调整机制砂中的石粉含量,拌合物工作性试验结果如表2所示:

表2 7 d、28 d抗压强度试验结果

表2中试验结果显示:对于C30、C40和C50混凝土,在一定的石粉含量范围内,混凝土的7 d和28 d抗压强度随着石粉含量的增加而增大,超过一定范围后混凝土的7 d和28 d抗压强度都有所降低。从试验结果可以看出,C30的最佳石粉含量为15%,C40的最佳石粉含量为10%,C50的最佳石粉含量为5%,大于或小于最佳石粉含量,混凝土的7 d和28 d抗压强度都会降低。对于C60高强混凝土,其7 d和28 d强度都会随着石粉含量的增加而有所降低。

2.2.2 原因分析

石粉在混凝土中的作用有以下几个方面:(1)微集料效应:石粉颗粒能够填充混凝土内部孔隙,增加密实程度,改善“次中心区过渡层”的结构,有利于混凝土强度的提高[5]。(2)晶核作用:石粉颗粒可以促进水泥中硅酸三钙和铝酸三钙的水化,使水化产物增多而提高强度。(3)水化增强作用:石粉中的碳酸钙能够与铝酸三钙发生反应,阻止钙矾石向单硫型水化硫铝酸钙转化,促进了水泥水化产物之间相互连接,使水泥石结构更加致密,从而提高混凝土的强度。但是当石粉含量超过一定范围时,石粉颗粒会对混凝土的微观结构造成破坏,或使混凝土胶骨比偏离最佳值,从而造成强度的降低。混凝土中胶凝材料和石粉的比例决定了石粉的哪种效应发挥主要作用。这就会导致不同混凝土配合比的最佳石粉含量会随着混凝土强度等级的提高而逐渐降低。而对于C60高强混凝土而言,由于其胶凝材料较多,且为了保证其强度,已经将混凝土中的各组分按最佳密实结构进行了充分设计,石粉的加入破坏了混凝土的密实结构,因而对于高强混凝土,其抗压强度会随着石粉含量的增加而逐渐降低。

2.3 混凝土电通量随石粉含量的变化规律

机制砂对混凝土耐久性研究。试验条件:温度(20±2)℃、湿度>50%。主要试验设备:混凝土真空抽气饱水机NJ-BSJ、气压直读式混凝土含气量测定仪CA-3、氯离子含量快速测定仪NJCL-B。

2.3.1 试验结果

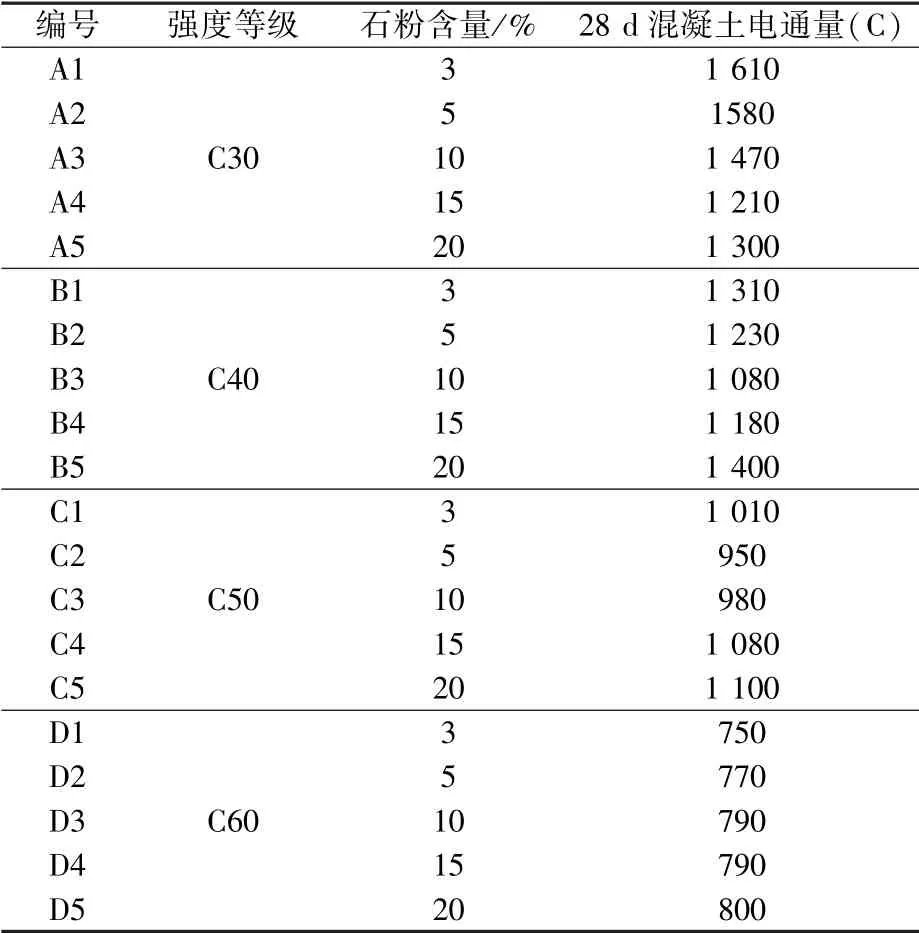

采用试验分析C30、C40、C50、C60机制砂混凝土中,机制砂中不同石粉含量对机制砂混凝土耐久性的影响,试验结果如表3所示。

由表3可以看出:石粉含量不同时,C30和C40电通量随着石粉含量的增加先减小后增大,当机制砂石粉含量为15%时,C30混凝土电通量最低;当机制砂石粉含量为10%时,C40混凝土电通量最低,即混凝土的抗氯离子渗透性能最好。对于C50和C60混凝土,随着机制砂石粉含量的增加,混凝土电通量波动范围较小。对于C50混凝土,当机制砂石粉含量为5%时,混凝土电通量最低,抗氯离子渗透性最好;对于C60混凝土,随着石粉含量的增大,混凝土电通量略微降低。

表3 混凝土电通量试验结果

2.3.2 原因分析

强度较低的混凝土其水胶比大,胶凝材料用量较少,造成水泥水化后混凝土内部存在较多的微小孔隙,使混凝土的渗透性增大。石粉含量的增加,使混凝土中浆体体积增大,使得混凝土内部孔隙得到填充,细化了砼内部孔隙结构,使混凝土的堆积密度得到提高,从而提高了混凝土的抗渗透性能。混凝土各组分存在一个最优浆骨比,使得混凝土达到最密实结构,石粉含量超过一定范围会造成混凝土浆体体积过大,破坏了其密实结构,从而造成砼抗氯离子渗透性能降低。对于高强度混凝土而言,由于其胶凝材料占比高,水胶比低,混凝土中本身连通的毛细孔隙较少,混凝土中的各组分之间能够相互填充,使混凝土结构处于致密状态,石粉含量的增加,一定程度上破坏了内部良好的结构,因此混凝土抗氯离子渗透性能会有一定幅度的降低。

2.4 试验结果

(1)机制砂的亚甲蓝值MB<1.4,同时在控制泥块含量的前提下,石粉在一定的范围内对混凝土的性能提升是有利的。对于C30混凝土,机制砂中的最佳石粉含量为15%,C40混凝土最佳石粉含量为10%,C50混凝土最佳石粉含量为5%时混凝土流动性最好。当石粉含量超过一定范围会导致流动性的降低,为保证混凝土的流动性必然增加减水剂掺量,从而导致混凝土单方成本的增加,因此使用过程中要综合考虑机制砂质量和减水剂对混凝土成本的影响。

(2)在混凝土中石粉可以发挥微集料填充效应,增加水泥石的密实度,改善“次中心区过渡层”的结构,有利于混凝土强度的提高。对于不同强度等级,混凝土存在一个最优石粉含量。对于C60高强混凝土其抗压强度会随着石粉含量的增加而逐渐降低。

(3)对于低强度混凝土,适量含量的石粉可以改善混凝土硬化后的孔隙结构,从而提高混凝土的密实性,提高混凝土的抗氯离子渗透性能。对于高强混凝土,石粉含量的增加会造成混凝土抗氯离子渗透性能轻微的降低。

(4)机制砂在实际生产过程中不可避免地会引入泥块和泥粉,因此在实际应用过程中对于绿色替代C30及以下的混凝土石粉含量应控制在3%~15%,对于绿色替代C50及以下混凝土石粉含量应控制在3%~10%,对于绿色替代C60及以上高强混凝土石粉含量应控制在5%以下。

(5)以本研究混凝土配合比综合砂率在40%为例,在我国东南沿海一带,天然河沙单价在180元/t左右,机制砂单价在120元/t左右,机制砂替代天然河沙一方混凝土节约成本40元/t,仅2019年一年内我国生产使用混凝土20多亿立方,所以全面推广机制砂的应用有着广阔的市场。

3 结论

通过上述试验研究,针对不同性能混凝土,使机制砂石粉含量控制在一定范围内,机制砂可以完全替代天然河砂,制成绿色混凝土,并应用到建筑实体当中。这不仅可以解决部分建筑废料循环利用的问题,同时也可以减少运输量和天然砂使用量,达到节能减排的目的。

混凝土行业向循环利用绿色化发展已经是一种共识。为了使混凝土生产向绿色化转变,要坚持绿色升级发展理念,以科学技术为核心推动力,通过大量试验数据整理在绿色环保的路径上形成突破;要加快落后产能的更新换代,优化产业结构,增强行业创新活力,实现整体混凝土行业绿色转型升级,建设绿色商品砼搅拌站,并树立绿色节能生产形象。