缸体机油冷却喷嘴安装孔加工钻头频繁 折损问题改进方案

鲁文章,韩 伟,许昌庆,陆 勇

(安徽华菱汽车有限公司,安徽 马鞍山 243061)

引言

机加工车间是我司大功率发动机最主要的自制件生产车间。生产线拥有德国、日本进口的先进加工中心45台,以及2台全自动精密测量仪等精密自动化设备。本车间的自制件缸体是发动机装配最主要的基础件,装配有大量的重要零部件,如机油冷却喷嘴安装孔,曲轴孔等。

对于高强度的现代大功率发动机,缸内温度非常高,为保证活塞的可靠性,大都会采用机油冷却喷嘴(图1)通过向活塞内腔喷射机油以帮助冷却散热,避免活塞积热升温导致烧顶的情况出现。在这样恶劣的高温环境下,是无法使用橡胶圈来保证机油冷却喷嘴安装在缸体上的密封性。所以只能通过提高机油冷却喷嘴孔的加工精度,保证孔和机油冷却喷嘴部件之间的密封性,确保机油喷射压力达到要求,实现散热效果。

图1 缸体上的喷油器

我司的缸体机油冷却喷嘴安装孔是通过刀号为T225的长柄钻头(图2,Ø11.7mm)来完成底孔加工,再通过Ø12H8的铰刀保证尺寸精度及表面质量。

图2 T225刀具

但在近年的孔加工中我们发现T225钻头的异常损坏频率远远大于其他钻孔刀具,仅在改进前的8个月内,断刀次数就达到了惊人的26次之多,且刀具折断后造成的孔壁刮伤(图3中②孔处),大部分都无法通过精铰和返工消除,为保证机油冷却压力,只能将整个缸体报废处理。

图3 断刀后的机油冷却喷嘴安装孔

1 调查分析刀具损坏原因

排除人为因素,我们从设备、材料、方法三个方面进行了分析调查[1],找到了5项可能造成刀具异常损坏的末端因素:

图4 刀具损坏分析图

1.1 主轴跳动过大

由于机油冷却孔的设计工艺需要,此孔的加工刀具必然非常长,为保证加工刚性,减少跳动,采用了长度200 mm以上的长刀柄,提高加工尺寸的稳定性。尽管如此,如果主轴跳动过大,再经过长刀柄的放大,则必然导致机油冷却喷嘴孔加工刀具提前出现磨损,甚至折断。

根据HELLER机床厂家提供的主轴跳动精度标准(图5),我们对机床主轴远近端跳动进行了检测(图6),结果显示150mmx芯棒近端跳动为0.011 mm、远端跳动为0.015 mm,均明显<0.02 mm的设备标准,所以排除此要因。

图5 主轴跳动检测示意图

图6 主轴跳动检测中

1.2 切削液压力波动不稳定

盲孔加工中必须通过带有稳定压力的切削液,将切削出来的铁屑及时从钻头的排屑槽中冲出来。如果机床的供给切削液压力不足或不稳定,无法及时排出的铁屑会导致钻头的磨损加剧、甚至断裂。

经过调查确认本工序机床配有专用的切削液增压装置(图7),且通过跟踪主轴冷却液压力表数值变化,确认机床冷却液供给压力稳定在4~5 Bar的标准范围内,排除此因素。

图7 切削液增压设备

1.3 毛坯材料过硬

毛坯的硬度如果大于设计要求,则必然会造成刀具的异常磨损甚至折断。

根据材质确认硬度标准:

毛坯材质——HT200;

毛坯硬度标准——190~210 HB。

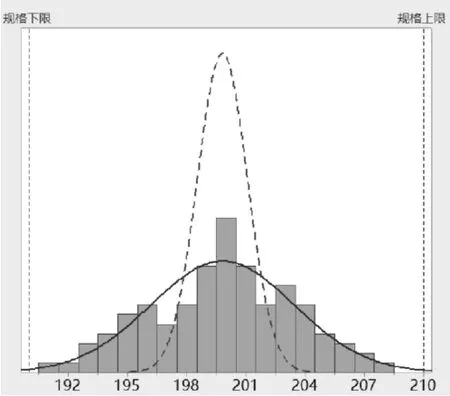

通过布氏硬度测量仪(图8左)抽测了60件缸体毛坯在机油冷却孔口端面(图8右)的硬度,通过正态分布图(图9)分析可以看出,总体图形成正常型分布,可以判断毛坯硬度正常,处于稳定状态。

图8 布氏硬度测量仪和被测平面

图9 通过正态分布图分析实测硬度

1.4 刀具设计不合理

1.4.1 分析结构

T225采用的是双重顶角钻头(图10),横刃窄,钻心顶角小(90°),这样自定心效果会更好。

图10 改进前刀具图纸

1.4.2 分析排屑

双重顶角钻头在切削塑性材料时可分屑,使得排屑过程顺利,且钻头不至于被咬住。但切削铸铁件(硬、脆)时,90°切削刃和120°切削刃同时会产生大量的块装碎屑,但90°切屑刃的排屑空间明显要小于后方的120°切屑刃(图11),且切出碎屑的排屑过程易受到120°切削刃碎屑的阻挡。所以排屑的不畅通极易造成小尖角处的切削阻力过大,乃至造成小尖角处出现崩刃(图12)。

图11 双重顶角钻头排屑示意图

图12 折断钻头外观检查

1.5 切削参数不合理

通过加工程序中调取切削参数:n=1905 r/min;f=750 mm/min;d=11.7 mm;d小尖角=5 mm。

表1 切削参数对照表

对比机械工业出版社出版的最新《机械工人切削手册》[2],我们发现小尖角切削刃的实际进给量0.39 mm/r,明显大于标准的0.2 mm/r。

所以,通过上述调查可以确认,刀具进给速度过快,90°刀尖承受切削力过大,是导致断刀频繁的主要原因。

2 刀具结构及切削参数改进

2.1 取消刀具小尖角

通过取消小尖角,改善了刀具的排屑性能,降低了刀尖处的切削阻力。

图13 改进前刀具结构

图14 改进后刀具结构和图纸

2.2 数控程序改进

表2 改进前后不同阶段进给速度对比表

3 改进后效果确认

通过刀具结构及数控程序改进,我们经过单件加工验证, 及连续4个月的产品质量稳定性跟踪,新状态的T225刀具未出现一起刀具折断事故;且通过刀具极限寿命验证,使得刀具的实际寿命从改进前293件/把提高到现在的450件/把,整体寿命比改进前提升了53.58%。

效益确认:

(1)改进后刀具结构简化,制造单价从1740.96元/根降低到1294.34元/根;

(2)刀具寿命提高到改进前的153.6%;

(3)改进前26次断刀造成了26件废品缸体,改进后杜绝了断刀造成的报废件出现。

综合统计后,仅今年前八个月就节约费用141172.65元。

4 结语

此次改进,我们从机床精度、切削液压力、材料硬度、切削参数和刀具设计这五个方面进行了多方面的充分调查,找到影响刀具寿命的关键因素,最终通过改进刀具结构以及优化数控加工编程内容,使得缸体机油冷却喷嘴安装孔加工钻头频繁折损问题得到了有效解决。