车用LNG气瓶常见升压快原因及解决措施

孟新军

(西安德森新能源装备有限公司,陕西 西安 710043)

前言

在世界能源日趋紧张,大气污染极为严重的今天,在交通运输领域,发展天然气运输车辆,降低石油消耗,减少排放污染,将是未来发展的趋势。车用液化天然气气瓶作为一种替代汽车油箱盛装、贮存、供给燃料(液化天然气),并且可以多次重复充装使用的低温绝热压力容器被广泛应用。由于容器夹层材料的缓慢放气和真空夹层的漏率,容器在使用一定时间后都会由于夹层里面的真空度缺失而导致绝热性能下降,绝热性能下降后的容器内部液体吸收热量后气化,导致内胆压力会增高,随后频繁的通过安全阀放气,储存的液体在不使用的情况下也会快速减少,造成不必要的经济损失。

1 影响因素分析

本文主要围绕企业在制造过程中影响LNG气瓶升压快的几个因素进行了实验分析。具体如下:

(1)绝热材料的缠绕层数;

(2)吸气剂类型;

(3)抽真空工艺。

1.1 绝热材料的缠绕层数

高真空多层绝热于1951年由瑞典的彼得逊(Peterson)首次研制成功。它是由许多具有高反射能力的辐射屏及具有低导热率的间隔物的交替层组成。至于夹层中,再抽至高真空,已达到绝热效果,这样的高真空状态使气体对流传热可以忽略不计(当压力低于10-2Pa时,多层绝热内气体的导热和对流换热远远小于辐射热)。而辐射传热,由于真空夹层中放了多层反射屏,所以有效阻挡了辐射换热。

当绝热材料层数增加时,辐射换热所占比重将减少。但绝热材料的表面积增加使绝热材料的放气率增高,放气量增大,使夹层中残余气体导热和固体导热相对增加。当层数增大到一定程度,为避免绝热材料与外壳内壁接触,缠绕时的绝热材料的张力就大,玻璃纤维纸与铝箔纸的接触就更紧密,接触换热和残余气体换热就增强。故需综合考虑辐射换热、固体换热和残余气体换热等换传递途径。结合文献[1]中所述高真空多层绝热中,随着层数的增加,绝热性能不一定提高,绝热材料缠绕层数有一个最佳值,故对其进行试验研究寻找最佳缠绕层数。

1.1.1 试验步骤

通过对相同设计结构、相同类型的绝热材料条件下缠绕不同层数的绝热材料,夹层抽真空处理后按GB/T 18443.5— 2010进行静态蒸发率测试。

试验过程简述如下:

(1)实际测量试验瓶内胆外壁周长;

(2)对样瓶内胆外表面进行全面清洁处理;

(3)在内胆前后封头外壁上装载等重量等比例混合的5A+13X分子筛吸附剂;

(4)利用缠绕机将玻璃纤维纸和铝箔纸组合而成的多层绝热材料缠绕包扎在试验瓶内胆外壁上,分别缠绕了22层, 26层和30层;

(5)实际测量绝热材料缠绕完毕后试验瓶内胆外壁周长;

(6)焊接试验瓶环焊缝和其他不可拆密封处;

(7)利用氦检漏仪对夹层的致密性进行检测;

(8)夹层致密性检测合格的试验瓶转移至同一真空机组按相同的抽真空工艺进行夹层抽真空作业;

(9)夹层抽真空完成后静置2天,利用英福康MPG400复合真空规和VGC502真空计测量试验瓶瓶口常温稳态真空度;

(10)按GB/T 18443.5—2010的相关要求,对试验瓶内胆充装液氮至额定充装率。只打开试验瓶的放空阀静置48 h,此时测量瓶口冷态真空度。当内胆表压力接近为零时在放空管路上接入质量流量计,其他阀门均处于关闭状态。

图1 层密度与热导率的关系

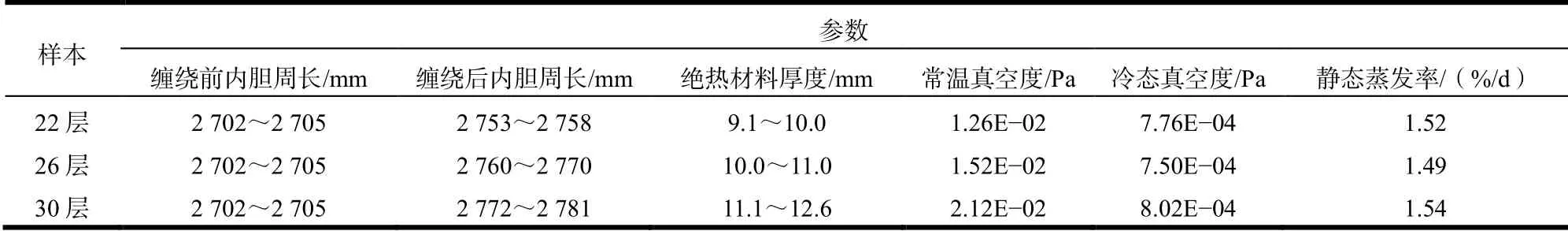

试验过程中的关键参数详见表1。

表1 绝热材料缠绕关键参数汇总

1.1.2 试验结果分析

该试验瓶均是在同一批次材料(板材、绝热材料、液氮)、同一时间进行的各项参数测试。

本试验中试验瓶分别缠绕了22层、26层和30层的玻璃纤维纸和铝箔纸组合而成的多层绝热材料。通过表1数据可看出,当缠绕26层时静态蒸发率相对最优,对应的绝热材料的厚度为10~11 mm。

1.2 吸气剂类型

吸气剂对于获得并保持夹层在低温下的真空度具有重要作用。夹层的真空寿命在很大程度上取决于吸附剂的特性、装入量及其是否充分发挥吸附作用。国内外大量实验表明,金属材料及多层绝热材料在100 ℃以上的环境中真空放气一段时间后,其放气组分中H2占70% 以上,故H2是造成低温容器夹层真空度下降的主要原因。若不使用专门的吸氢材料的话,设计的真空寿命无法满足。

吸气剂作为延长多层真空绝热低温气瓶真空寿命的核心材料,在低温气瓶行业受到广泛关注。本文主要针对两种类型的吸气剂的吸附性能做了对比试验。特别指出,文献[2]所提出的液氧容器不能用活性炭作为吸气剂,液氢容器不能用一氧化钯作为吸气剂,否则会存在爆炸的危险。

1.2.1 试验步骤

(1)试验样瓶内胆外表面清洁处理后,在内胆前后封头外壁上装载等重量等比例混合的5A+13X分子筛吸附剂;

(2)试验样瓶缠绕相同层数的玻璃纤维纸和铝箔纸组合而成的多层绝热材料;

(3)在外封头相同位置处装载等重量的进口Ag400和国产Ag400;

(4)夹层致密性检测合格后转移至同一真空机组按相同的抽真空工艺进行夹层抽真空作业;

(5)为规避试验样瓶瓶口真空度因员工操作上的误差,在试验样瓶封头处开有真空检测口,直连英福康MPG400复合真空规。试验样瓶真空封结后间隔1天测试一次夹层静态真空度,持续一月。

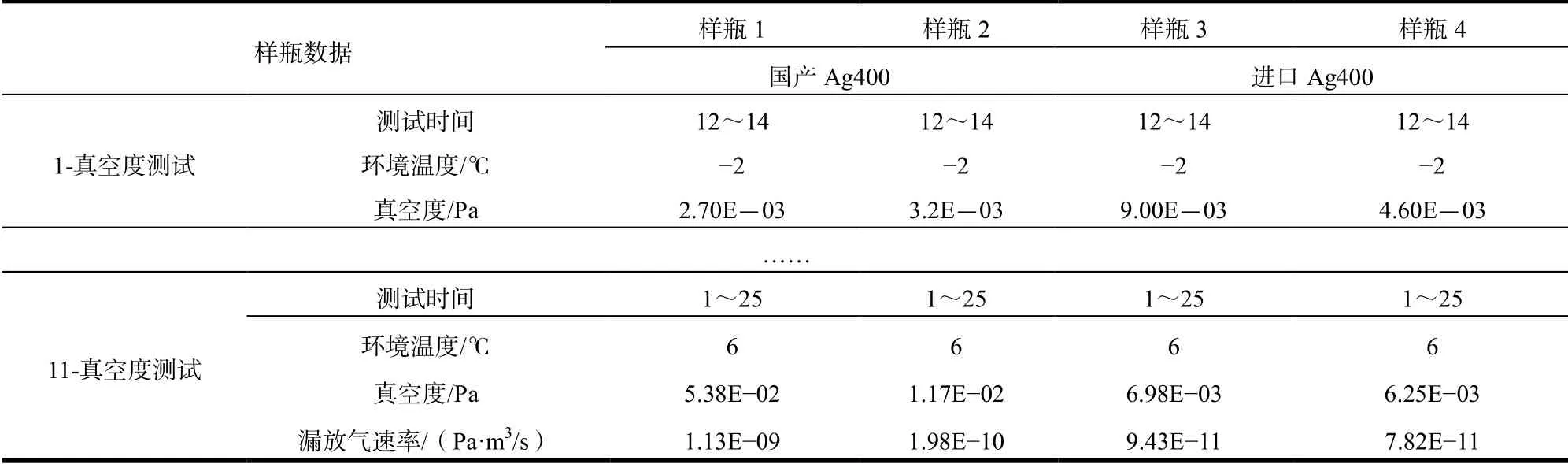

吸气剂对比试验过程关键数据详见表2。

表2 吸气剂对比试验过程关键数据(常温状态)

1.2.2 试验结果分析

(1)从表2中可看出,经过一个月时间的瓶口真空度检测,两种类型试样表现出明显差异性。进口Ag400的常温态真空度和漏放气速率均优于国产Ag400。

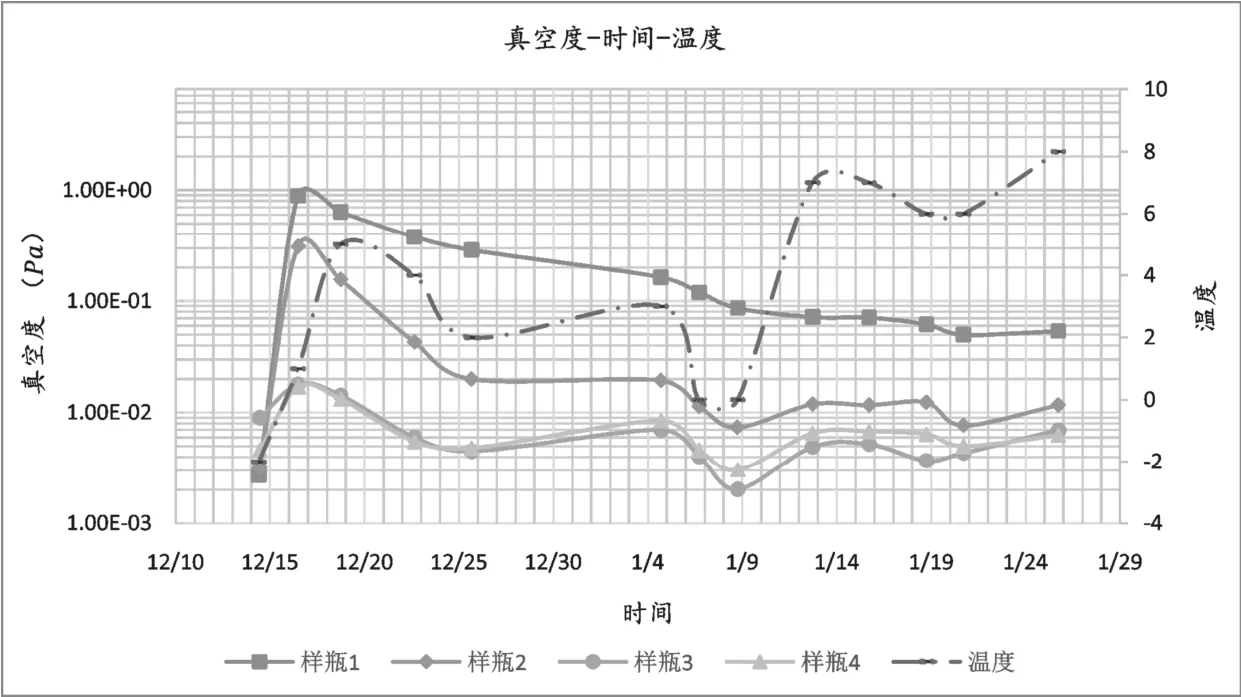

(2)从图2中可看出,真空度变化趋势与温度变化趋势相一致。进口Ag400的常温态真空度优于国产Ag400。

图2 样瓶真空度-时间-温度曲线图

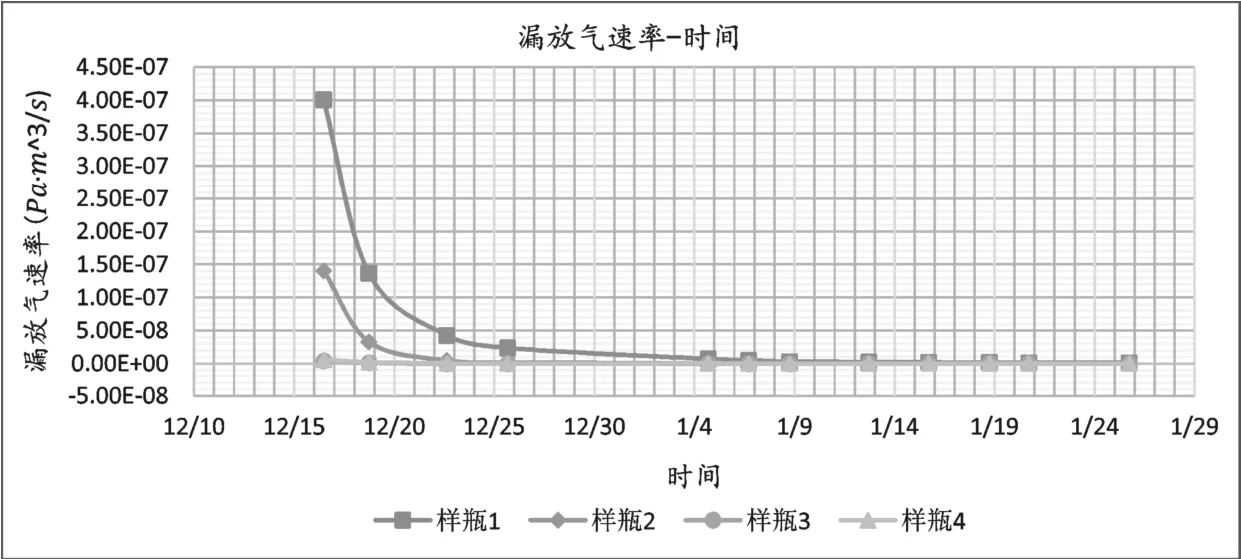

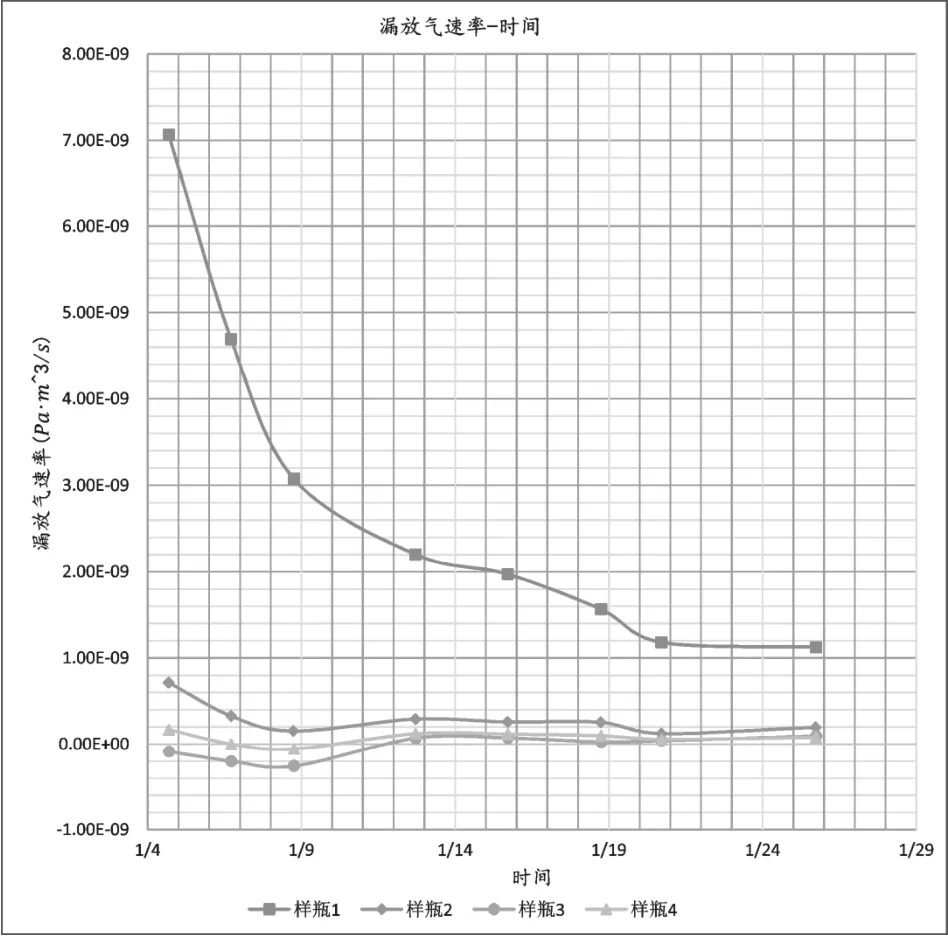

(3)从图3、图4可看出,漏放气速率基本在一个月后趋于稳定,进口Ag400的漏放气速率优于国产Ag400且均优于国家标准要求。可见进口Ag400对液化天然气气瓶真空寿命的维持更具贡献价值。

图3 样瓶漏放气速率-时间曲线图

图4 样瓶1月4日至1月25日漏放气速率-时间曲线图

1.3 抽真空工艺

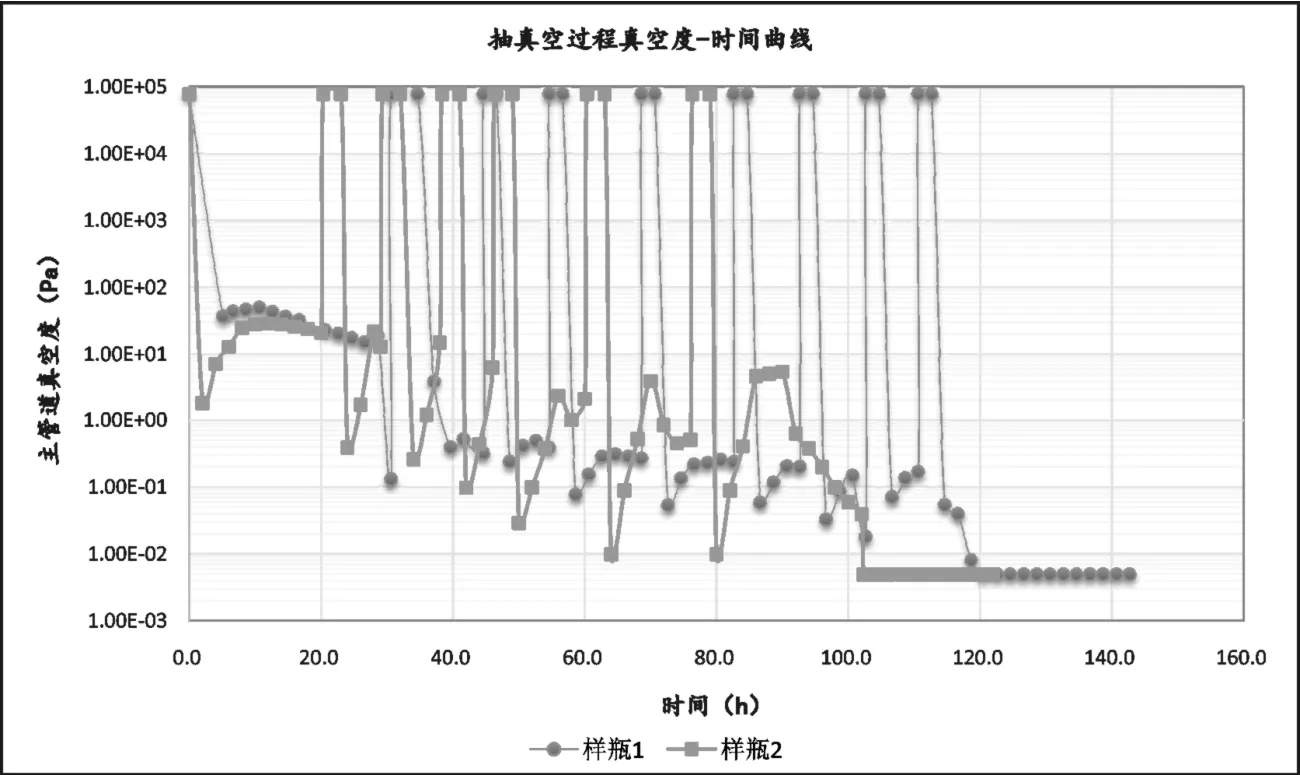

高真空多层绝热气瓶由于其较小的夹层空间、夹层侧各种材料(金属器壁、多层绝热材料、玻璃钢等)的放气以及层与层之间较大的抽气阻力等因素的影响,为使其获得并维持足够长时间的真空寿命,就必须选择可行有效地抽真空工艺。本文所涉及两种内加热抽真空工艺,工艺执行过程数据详见图5。

图5 抽真空过程真空度-时间曲线图

抽真空过程关键步骤简述如下:

(1)控制氮气置换的时机。氮气置换前需对氮气加热到(150±5)℃方可开启氮气置换阀进行置换;

(2)氮气的纯度要求比较高,且必须洁净;

(3)氮气流量需合理控制,避免气流过大冲坏夹层绝热材料;

(4)充氮气结束后需停止抽真空数小时,使夹层空间及其材料充分受热。

1.3.1 过程数据分析

(1)由图5可看出,样瓶2每次置换抽真空后主管道的极限真空度均比样瓶1的低,证明每次氮气置换效果更明显;

(2)由图5可看出,样瓶2的置换时机与次数与样瓶1不同,最终造成极限真空度较低;

(3)由图5可看出,样瓶2总的抽真空时间比样瓶1的要短,提高了抽真空效率的同时也提高了设备的利用率,降低了生产能耗;

(4)根据文献[3]中所述,在实际工程应用中,人们对泄漏的风险意识大于对材料放气的风险意识,这是一种不合理的风险认识。本文认为,在满足一定要求的内胆与夹层漏率的条件下,尽可能的提高其漏放气速率指标,可有效提高其真空寿命。

图6 样瓶漏放气速率-时间曲线图

2 解决措施分析及结论

针对本文第2条所述的影响因素,对应解决措施分析如下:

(1)根据容器设计结构,综合考虑辐射换热、固体换热和残余气体换热等换热传递途径,试验寻找最佳缠绕多层绝热材料层数。本文以LNG气瓶为试验载体,最佳的缠绕层数为26层,厚度为10~11 mm。

(2)吸气剂的种类、放置量直接影响后期真空寿命能否有效维持。从本文试验的两种吸气剂可明显看出其吸附性能的差异,进口Ag400的吸附性能优于国产Ag400。故而对对真空寿命的影响存在差异。后续还应合理开展此类试验研究,为真空寿命的维持提供强力保障。

(3)抽真空工艺的好坏直接影响到夹层侧材料的放气速率,夹层侧材料中有害气体(H2O、H2)是否有效置换,吸气剂的吸附量是否充足等,最终表征到绝热性能是否能够维持LNG的正常工作。故因以产品结构、绝热材料类型、抽真空设备为前提,合理优化抽真空工艺,在抽真空过程中最大能力的排出有害气体,减少吸气剂的负载及延长真空寿命。本文通过两种抽真空工艺的对比可得出:合理有效地抽 真空工艺不仅可以提升漏放气速率指标,产品的绝热性能,还可提高抽真空效率,缩短抽真空周期,降低生产能耗。

3 结束语

企业在生产制造过程中,通过对各因素的深入分析制定合理有效地解决措施可在生产制造过程中改善产品的绝热性能,减少升压快故障气瓶,为企业的产品质量及客户的使用感受提供更好的保障。