浅析燃尽风对脱硝运行的影响

*何修年 宗珂

(华电邹县发电有限公司 山东 273513)

1.引言

国家经济的发展对电力能源提出了更高的需求,燃煤电厂装机容量应势增加。中国的氮氧化物排放中,67%来自于煤炭燃烧,大型燃煤电站作为主要NOx(氮氧化物)排放源,实施烟气脱硝,降低氮氧化物排放刻不容缓。

氮氧化物(NOx)对环境有着重大危害。首先,NOx是温室气体之一,大气中的氮氧化物可导致全球气温上升。其次,氮氧化物会参与酸雨的形成,而酸雨对植被的破坏力量很大。第三,氮氧化物会破坏臭氧层。另外,NO2参与光化学烟雾形成,可致癌、导致呼吸系统疾病。氮氧化合物还易和空气中的水反应生成硝酸和硝酸盐,对人的身体健康和生态居住环境等都会造成危害[1]。

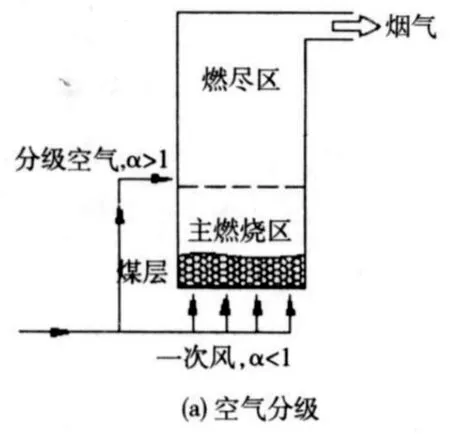

火电厂是氮氧化物排放的重要源头。目前,火电厂采取了多种措施来降低氮氧化物排放。我国的主流火电机组中,包括超临界和超超临界机组,锅炉主要采用空气分级燃烧技术和催化剂还原技术。相比催化剂还原技术,空气分级燃烧技术费用较低。空气分级燃烧技术中,燃尽风会对NOx排放产生比较关键的影响。

2.炉内NOx生成类型和基理

电厂煤炭燃烧过程中会产生一氧化氮和二氧化氮,其中一氧化氮占了95%左右。氮氧化物的化学式用NOx表示,主要包括一氧化氮和二氧化氮。根据生成的途径,炉内NOx可以分为热力型氮氧化物,快速型氮氧化物和燃料型氮氧化物。

热力型NOx(Thermal NOx)。热力型NOx是由前苏联的科学家捷里道维奇首次提出。在炉膛温度高于1500℃时,空气中的氮气被氧化成氮氧化物。这种方式生成氮氧化物的反应时间十分迅速,大概需要微秒的十分之一。生成量跟氧气浓度、温度以及停留时间有关。温度在1500℃以下时,此种氮氧化物生成量非常少。当温度在1500℃以上时,此种氮氧化物的生成速度会随温度增加快速增加,温度每升高100℃,生成速度增加六到七倍。因此,降低热力型NOx的措施为:(1)降低温度,避免局部温度过高;(2)减少过量空气系数;(3)减少燃料在高温区域的滞留时间。热力型NOx的生成量约占煤粉燃烧过程中产生的氮氧化物总量的15%~25%。

快速型NOx(Prompt NOx)。煤炭中的碳氢化合物在燃烧过程时分解成为碳氢原子结构和碳原子,这些原子结构和空气中的氮气结合生成氰化物,该氰化物与氧原子结合生成氮氧化物。由于反应速度快,大约需要60ms,被称为快速型NOx。此种氮氧化物的生成受温度影响较小,与炉膛压力有关,且在富燃料的火焰中生成量多。在煤炭燃烧过程中,生成量较少。

燃料型NOx(Fuel NOx)。煤炭中含有氮的化合物,燃烧中被氧化生成NOx,因此而产生燃料型NOx。燃料氮包括焦炭氮和挥发份氮。煤炭燃烧时候,挥发份在析出前,其中的氮化合物热分解为小分子的氮化合物,继而被氧化成NO。在一定的燃烧条件下,生成的NO也可被还原成N2。焦炭氮在燃尽的过程中,也会发生此类反应,只是速度比挥发份氮要滞后一些。燃料型NOx占总氮氧化物生成的80%左右,相比热力型NOx更易产生,约占燃煤过程中生成氮氧化物的75%~95%。燃料型NOx的生成与燃料的成分有关,此外,还和燃烧条件有关。燃烧条件包括氧气浓度,燃烧温度,燃料与空气的混合情况等。降低燃料型NOx的措施有:(1)降低主燃烧区氧气浓度,这样燃料氮会最终转换成氮气而非按氮氧化合物。(2)降低局部燃烧温度,因为在温度较低的条件下,燃料氮较难产生。(3)减少烟气在高温区的停留时间[2]。

3.低NOx排放措施

目前,火电厂普遍采用空气分级燃烧与选择性催化还原联用技术,先通过空气分级降低部分氮氧化合物,再使用SCR进一步脱除,既能满足环保要求,又比独立使用SCR节约成本。空气分级燃烧技术,是把二次风分为两级送入炉膛,减少主燃烧区氧量,主燃烧区缺氧会抑制NOx生成。分级送风还会降低燃尽区温度,因此生成NOx有限。空气分级燃烧技术可降低氮氧化物20%~40%左右。

最初,空气分级燃烧技术(见图1)是在燃烧器的顶部安装燃尽风喷嘴(OFA),燃尽风约占总风量的15%~20%,该措施会降低下部燃烧器的氧量,以减少NOx生成。随着科技的进步,产生了新的技术,即将分离式燃尽风喷嘴分多层布置在距离燃烧器顶部一定距离的位置,叫做分离式燃尽风。分离式燃尽风(SOFA)技术降低NOx的效果更好,得到更广泛应用。

图1 空气分级然燃烧技术

空气分级燃烧技术优点明显,它安装设备简单、改造工作量小、初期投入和运行成本小。同时,它适用的炉型广泛。缺点是可能引起结渣、高温腐蚀、增加飞灰含碳量等问题,但是可以通过运行手段调整,如合理配风,减低煤粉细度等。

燃尽风的风率、高度和布置方式都会对脱硝效果产生一定的影响,下文分析此三种因素对脱硝的影响。

4.燃尽风率对NOx生成的影响

燃尽风率的变化对挥发分的析出影响较小。高燃尽风率使得主燃区缺氧程度加深,焦炭的燃尽会被推迟,主燃区还原性气氛得到增强,该区域内的燃料型和热力型NOx的生成速度会减少,NOx浓度得以降低。但主燃区剩余未完全燃烧物质及焦炭推迟燃尽使得在燃尽区有更多HCN被氧化产生燃料型NOx,使得最高燃尽风率下炉膛出口的NOx浓度不一定达到最低。若燃尽风风率过高,主燃区氧量相对减少,燃料在主燃烧区燃烧不完全。在燃尽区,未完全燃烧的燃料在此剧烈燃烧并产生大量的焦炭氮。而燃尽风率高导致此区域氧量高,焦炭氮不容易被还原,因而产生大量氮氧化物。因此,燃尽风率越高,氮氧化物不一定会一直降低。控制出口NOx的浓度主要是根据煤质合理选择燃尽风率,控制主燃区燃料型NOx的生成和燃尽区燃料型NOx的反弹[3]。

5.燃尽风高度对NOx生成的影响

燃尽风高度对氮氧化物的影响和燃尽风率对氮氧化物排放量的影响有相似之处,即一定程度上提高燃尽风高度可以降低氮氧化物排放,但是过高的燃尽风高度会导致氮氧化物不降反升。原因在于,燃尽风高度一定程度上升高,会拉长还原区,使得含氮基团发生还原反应减少氮氧化物。然而,若燃尽风高度过高,燃料会在较高的位置发生燃烧,导致燃烧时间较短就被排出炉膛,氮氧化物也因此不容易被还原。不仅如此,过高的燃尽风高度会造成燃尽位置偏高,炉膛出口烟温偏高,燃尽率降低。在实际生产中,通常适当降低燃尽风位置,增大燃尽风风率[4]。

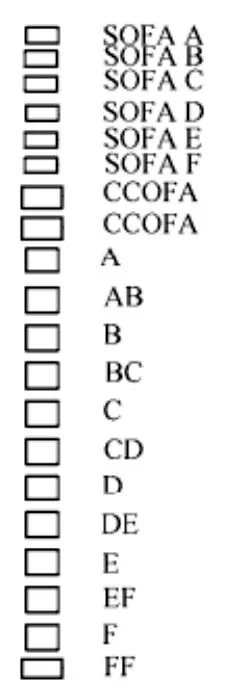

6.燃尽风布置方式对NOx生成的影响

燃尽风可以分为单层布置和多层布置(见图2)。多层布置方式,燃尽率相对较高,若减少布置层数,则飞灰含碳量相对会升高。同时,射流的刚性增强,气流和煤粉能够充分混合。另外,燃尽风还分为墙式集中布置和分散布置。模拟实验表明,燃尽风分散布置时,气流的刚性相对集中布置较弱,而且容易出现局部高温。集中布置和分散布置的氮氧化物排放以及飞灰含碳量差别不大[5]。

图2 燃尽风多层布置形式

7.结束语

燃尽风的风率、高度和布置位置对脱硝的影响要兼顾煤粉的燃尽,煤粉是否燃尽同样会影响氮氧化物的排放,因此燃尽风率、高度存在一个适度的数值,同样,燃尽的位置存在一个适度的位置,以便使氮氧化物的排放最小,而以上因素若不在最佳数值和位置区间,氮氧化物的排放则会增加。