矿用提升机减速器的常见安全故障分析及处理措施

*井乐珍

(晋能控股煤业集团煤峪口矿 山西 037000)

煤矿提升机减速器是一种能够传递运动和传递动力的设备,具体来说,减速器可以把电动机输出的电能加以转化,用于供给提升机工作,也可以将提升筒的工作转矩向动力进行转化,所以减速器就对于提升机的正常运行而言作用非常重要。一旦减速器发生安全故障,就必然会对煤矿正常生产工作带来影响。因而,需要对减速器故障成因进行全面分析,从而对相关设备结构进行改进,进而为煤矿生产的安全进行打下坚实的基础。

1.矿用提升机减速器常见安全故障

(1)齿轮故障

在矿用提升机减速器当中,齿轮是其中的关键部件,同时也是故障率较高的零件。导致齿轮故障的成因较多,在减速器工作过程中,齿轮一方面需要持续保持啮合状态,同时也承受着相应的压力,如果齿轮的强度不达标,或由于长期运行承受应力,导致出现裂纹,进而在减速器运行的过程中,齿轮啮合密度较高,同时随着受力时间的不断延长,就会导致齿轮变形,造成齿轮故障。齿轮故障中最为常见的类型就是裂纹,一般来说,其大致可以分为两种原因,第一种是设备在运行过程中受到机械应力,从而形成了裂纹,这种使用裂纹往往可以通过后期修正来让齿轮恢复正常;另一种则是齿轮生产的过程中形成裂纹,也就是说齿轮部件在生产过程中,由于锻造和热处理等工艺存在缺陷,导致齿轮出现内部裂纹,这种裂纹并不能经过后期修正来加以消除,而是需要改良生产技术和检验技术来加以避免。如图1所示,为某磨损齿轮。

图1 某磨损齿轮

(2)轴承故障

轴承在减速器中也是一个较为重要的部件,如果没有及时进行维护管理也很容易发生故障,且轴承故障往往无法通过表面观察来发现。如果减速器轴承出现故障,不仅会导致轴承运动发生变形,且会对齿轮的运动规律性造成影响,加剧齿轮的磨损。一般来说,轴承故障的成因一方面是在较长时间内没有进行检修维护,另一方面则是生产制造的过程中质量控制和出厂检验技术不过关而造成的。

(3)箱体变形

煤矿生产工作本身有一定的复杂性,且井下作业环境往往较为恶劣,而煤矿提升机也经常需要随着采煤位置的变化而不断移动,在这个过程中,需要采用起重设备吊装减速器,并进行移动,但是该操作很容易导致箱体出现变形。如果没有及时矫正箱体,则会导致设备固定松懈、提高设备运行的震动,很容易导致减速器受损。

(4)润滑油泄漏

为了确保减速器齿轮完全处于正常而顺畅的咬合状态,同时减轻摩擦、降低齿轮损伤,往往需要在减速箱内加入适当润滑油。但是如果减速箱出现损坏,导致密封措施失效,而引发润滑油泄漏,就会导致齿轮磨损加剧,最终导致齿轮失效。

2.矿用提升机减速器安全故障问题分析

(1)提升机负载过高

矿井下提升机运行过程中普遍存在负载过大现象,所以设备运行过程中会出现杂音,同时也会对设备的稳定性造成严重影响,缩短使用年限。例如某矿所应用的装载定量斗只有垂直感应器,所以只能按照高度来提升货物,但是并不能及时检测所提升货物的重量。所以在生产活动当中,经常会出现运输物料超重的现象,同时部分提升机设备已经属于超龄服役,所以存在一定的安全隐患。且设备设计中缺乏二级制动装置,一旦出现突发情况,需要紧急制动,则会瞬间产生较大的惯性,对于减速器造成了严重影响。

(2)缺少润滑

现在目前应用于提升机减速器的润滑油型号为50号工业齿轮油,将润滑油从输入口进入,这样就可以通过齿轮之间的传动来确保润滑油覆盖于所有齿轮之上,这种形式也叫飞溅润滑。飞溅润滑的优势在于简单而方便,但是相应地,缺点也较为明显,那就是需要零件之间有着较为紧密的结构,但是内部结构较为紧密的情况下虽然给润滑油的传递带来了便利,但是并不利于热量的散发,所以齿轮之间过热、点蚀问题较为频繁。与此同时,低速转动齿轮的表面并不容易形成润滑油层,润滑效果较差,所以很多低速轴点都容易出现点蚀问题。

(3)设备检修不当

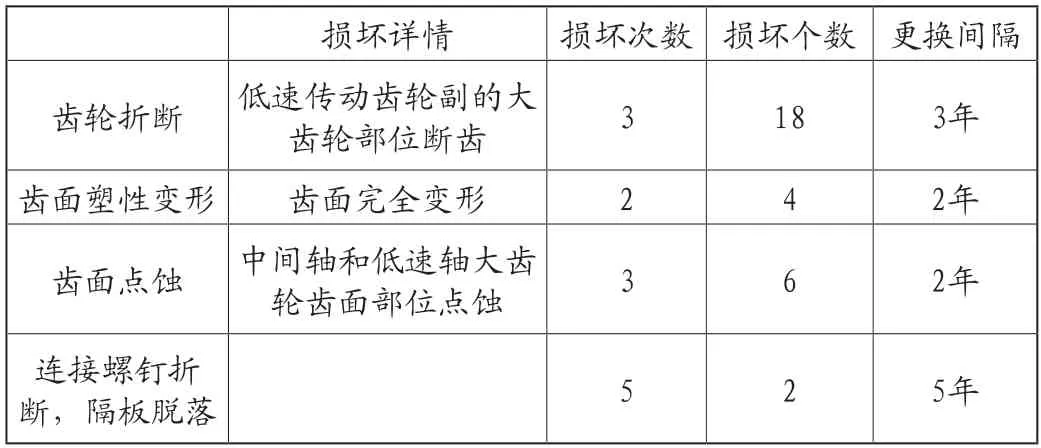

减速器运行过程中无法避免出现磨损问题,但是结合某矿井提升机检修记录来看,其检修频率是较低的,大约每年进行两次检查,这样的检查力度并不能满足设备的实际使用需求。所以对于齿轮连接螺钉而言,如果能够提高检修频率,保持螺钉随时处于旋紧状态,就可以有效避免螺钉脱落问题。如表1所示,为某减速器损坏情况统计。

表1 某减速器损坏情况统计

3.矿用提升机减速器安全隐患处理

(1)改良齿轮和轴承

齿轮和轴承的设计对于煤矿提升机减速器的设计而言非常重要,由于齿轮随时都承受着较大的外部压力,所以在设计的过程中,需要着重提高齿轮韧性和承载能力,不可片面提高设备的工作效率而忽视齿轮强度问题。无论是在齿轮还是轴承的设计过程中,都要重视热处理工艺,需要选用先进、可靠的热处理技术,从而提高齿轮制作精度,保证齿轮耐用度,延缓齿轮变形。轴承设计方面的关键就是优化滚动轴承,一般来说,滚动轴承的成本低廉,维修简便,而滑动轴承则在承载力方面有较高的要求,所以在较多的高强度电动机中得到应用。所以这就需要结合提升机输送要求来合理选择轴承设计优化技术。

(2)改进箱体技术

改进箱体技术就是对于煤矿提升机减速器的箱体设计进行优化和调整,这种改进需要综合考虑箱体的强度、刚度和使用年限等多个方面因素,只有在这几个方面都达到相关要求,才能确保箱体的运行保持稳定。当前应用最为广泛的箱体有两种,分别是铸造式和焊接式,前者需要铸造模型,之后进行批量制造,所以成本较为低廉,制造效率高;而后者则是以焊接工艺制造,有着强度大、容易维修的特点,所以这种箱体的应用范围更加广泛。如图2所示,为焊接后的矿用提升机箱体。

图2 焊接后的矿用提升机箱体

(3)改进润滑方式

煤矿提升机减速器设备的运行过程中,磨损问题是无法避免的,如果摩擦过于剧烈,则会导致设备零部件损耗加剧,缩短设备的使用年限。这就需要对润滑系统进行深入优化。但是润滑方式的改进则需要结合煤矿生产的实际情况来进行选择,对于深煤层的开采工作而言,一般来说飞溅润滑方式应用较为普遍,而前煤层作业环境较为简单,则可以换用普通润滑方式。

(4)改进密封系统

为了确保煤矿提升机减速器的安全运行,需要对密封系统的设计进行改进,其也可以有效地避免很多安全故障。一般情况下,减速器的密封系统设计包括两种形式,分别是静密封和动密封,其中前者要求对表面进行严格的压紧处理,之后再进行细节填充,并对其密封性能进行严格试验之后才能出场使用,该设计需要配套的精密加工和装配;而动密封则将静密封技术和煤矿生产实际情况进行了结合,在持续不断运动的过程中来完成对设备的密封。所以相比之下,动密封虽然有着更高的成本,但是应用效果较好,也可以起到避免减速器设备安全故障的作用。

4.结语

提升机是一种非常重要的煤矿设备,在煤矿生产工作中必不可缺,但是该设备在煤矿中往往在长时间内保持高负荷运转,所以经常会出现一些常见故障。如果煤矿企业没有对这些故障进行排查和处理,则必然会对后续生产工作的开展造成一定的影响,严重时则会引发安全事故。所以煤矿企业需要对提升机的常见故障加以识别,积累维修经验,并积极进行技术调整和改进,从而在整体上保证生产安全。