某水电站厂房尾水左导墙倾斜变位成因分析与处理

谢金记,甘经国

(1.中国大唐集团有限公司广西分公司(红水河)集控中心,广西 南宁,530029;2.广西桂冠开投电力有限责任公司,广西 南宁,530029)

0 引言

泄流冲淘损坏是水工泄水建筑物常见的破坏原因之一,尤其是水电站泄洪运行工况变化、运行方式改变时,这种破坏现象更为严重。某水电站厂房尾水左导墙倾斜变位是由于冲沙孔运行工况和运行方式变化,冲沙孔参与泄洪时受高速水流作用、导墙两侧水位差造成了导墙倾斜变位和冲淘破坏。为恢复尾水左导墙正常运行,深入开展破坏成因分析,研究制定补强加固措施,实施水下混凝土浇筑和灌浆技术,恢复水工建筑物正常运行,保证水工建筑物安全运行。

1 工程概况

某水电站位于广西忻城县红渡镇上游3 km,是红水河规划的第八个梯级电站。电站正常蓄水位112.0 m,死水位110.0 m,水库总库容9.5亿m3,装机容量600 MW。电站枢纽从左到右依次布置左岸接头坝、船闸冲沙闸、船闸、河床式发电厂房、溢流坝和右岸接头坝。2006 年,4 台机组全部正式投入运行。厂房安装间底部及4号机组底部分别布置有左右冲沙孔,厂房尾水渠布置有左右尾水导墙,尾水导墙的主要作用是分隔厂房尾水渠与冲沙孔流道。

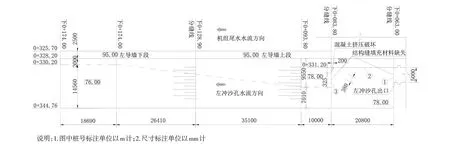

厂房尾水左导墙位于1号发电机尾水渠左侧,紧贴厂房尾水边墩下游,上下游桩号为下0+083.80~下0+174.00,左右桩号为0+325.70~0+337.75,高程52.33~95.00 m。左导墙为衡重式钢筋混凝土挡墙,导墙总长90.2 m,在桩号下0+128.90 设置结构缝,上游段长45.1 m,下游段长45.1 m。导墙下墙高4.00~25.67 m,底宽4.5 m,墙面垂直,墙背坡比1∶0.26,墙背设φ28锚筋入岩2.5 m,呈梅花型布置,间距2.0 m,承台顶面高程78.0 m;导墙上墙宽2.5 m、高17.0 m,墙面墙背垂直,上墙在高程82.00 m 以上设φ100 平压孔,呈梅花型布置,间距2.0 m,墙顶高程95.0 m。本次倾斜变位的为左导墙上墙。

2 倾斜变位成因分析

2.1 倾斜变位检查

电站巡查人员发现左导墙上段产生倾斜变位,当时入库流量7 230 m3/s,上下游水位分别为111.40 m 和97.10 m,左冲沙孔为全开状态。倾斜变位后采取应急措施关闭左冲沙孔闸门,检查测量发现左导墙上段上游端向左倾斜位移0.6 m,下游端向左岸位移约0.3 m。

为全面掌握厂房左导墙倾斜变位情况,对厂房尾水渠左导墙的左右侧、冲沙孔底板等部位进行全面水下录像检查测量,主要检查结果如下:

(1)厂房尾水左导墙上段左侧墙面在高程77.00~78.80 m(左导墙左侧墙身与底板交接处)混凝土挤压损坏,损坏部位从左导墙上段上游端一直延伸至左导墙末端;上游18 m 范围有露筋弯曲现象(见图1)。

图1 尾水渠左导墙左侧底板检查结果示意图Fig.1 Result of inspection of the bottom plate on the left side of the left tailrace training wall

(2)厂房尾水左导墙上段右侧墙面在76.00~81.00 m 高程范围出现墙体张拉开裂形成的数十条水平向裂缝,裂缝从左导墙上段上游端一直延伸至左导墙上段末端,裂缝两侧混凝土存在错位现象;上游23.5 m长度范围在高程80.00 m施工缝处存在混凝土剥落并伴有露筋现象,竖向钢筋少量弯曲并挤断钢筋(见图2)。

图2 尾水渠左导墙左侧墙面检查结果示意图Fig.2 Result of inspection of the left wall of the left tailrace training wall

(3)厂房尾水左导墙下段右侧墙面在高程76.00~80.00 m范围内存在5条水平裂缝,裂缝从左导墙下段上游端面(下0+128.90)向下游延伸约6 m,裂缝两侧混凝土面无错位(见图3)。

图3 尾水渠左导墙右侧墙面检查结果示意图Fig.3 Result of inspection of the right wall of the left tailrace training wall

(4)厂房尾水渠左导墙上段产生倾斜变位,上段上游端墙顶处向左位移约0.6 m,上段下游端墙顶处向左岸位移约0.3 m。

(5)左导墙上段上游端墙顶右侧、导墙下段结构分缝处左侧、导墙上段结构分缝处右侧存在混凝土掉块并有露筋。

2.2 破坏成因分析

2.2.1 结构承载力分析

电站最低尾水位84.0 m,导墙在高程82.0 m以上布置有平压孔与厂房尾水连通,故导墙上墙两侧水位相同,上墙除两侧水压及自重外无其他荷载。原左冲沙孔设计运行条件是电站入库流量大于9 248 m3/s 时(机组全停时流量)开启,相应下游水位102.0 m,远高于导墙顶高程95.0 m,故导墙按两侧平压设计。电站运行多年均未达到冲沙孔原设计运行条件,为提高冲沙孔拉沙作用,2010年对原左冲沙孔设计运行方式进行设计论证,确定了冲沙孔新运行条件,即汛期入库流量在4 000~9 248 m3/s之间且下游水位不低于93 m时,可优先开启冲沙孔下泄。论证时未分析导墙结构和底板运行工况。

2010~2017年左冲沙孔开闸门泄洪冲沙情况见表1,可见2017 年8 月15 日和25 日开闸时间最长。冲沙孔开启时,由于冲沙孔侧流速大于厂房尾水流速,且有水跃消能形成水跃,因此出现了导墙冲沙孔侧水位低于厂房侧水位的情况。根据导墙上墙结构尺寸及配筋进行偏心受压承载力计算复核,在一侧有水一侧无水的情况下,导墙能承受两侧水位相差9 m 的工况;导墙在厂房侧水位位于冲沙孔运行最低水位93.0 m 时,原设计的导墙结构能承受两侧水位相差3.3 m的工况。实际运行时,冲沙孔侧水位偏差在2.5~3.0 m,尚在导墙结构能承受的范围内。

表1 正常运行阶段左冲沙孔运行情况Table 1 Operation of flushing sluice

2.2.2 冲沙孔出口底板混凝土冲淘分析

水下检查发现左冲沙孔出口底板有3 条结构缝张开且结构缝交汇处形成坑洞,原因如下:(1)运行水位过低,消能不充分。从表1可见:2017年7月20日~8月29日,左冲沙孔开启3次,运行时长204 h 37 min,其中7月20日运行时长7 h 26 min,下游水位91.18 m,低于最低水位93.0 m的运行要求,其余2次运行工况满足下游水位运行要求。冲沙孔在低于运行水位要求下运行,可能会形成水跃并造成水流消能不充分,流速增大,水流紊乱,加剧对底板和导墙冲刷。(2)受冲沙孔出口底板、导墙混凝土材料强度的影响。冲沙孔出口底板、导墙设计使用C25 混凝土,但实际浇筑C20 混凝土,未充分考虑使用抗冲磨混凝土和实际浇筑混凝土强度等级的降低,一定程度降低了结构抗冲耐磨的能力。

2.2.3 上墙底部混凝土破坏和断裂分析

根据前述出现的导墙上墙底部混凝土冲淘破坏,左导墙左侧面混凝土挤压破坏、右侧面混凝土拉裂破损、混凝土面有错位和混凝土破损处竖向钢筋裸露、断裂等情况,分析导墙上墙底部、左侧混凝土破损的原因为空蚀和水流冲刷的共同作用。尾水左导墙与厂房尾水边墩为相互独立的建筑物,在桩号下0+083.80处衔接,该位置即为冲沙孔出口底板伸缩缝,伸缩缝淘空并形成坑洞后底板不平整,导墙上游端与厂房尾水边墩之间存在空隙,且导墙上墙与底板交接处存在施工缝,存在分层分块面,导致该部位是这个流道周边最容易形成空蚀的位置。

图4 左导墙立面图Fig.4 Vertical profile of the left training wall

2.2.4 破坏机理

(1)冲沙孔运行方式的改变是导致左导墙倾斜变位的最主要原因,在改变冲沙孔原设计的运行方式时未充分考虑尾水左导墙结构承受能力。

(2)左冲沙孔在非设计运行工况下长时间连续运行,由于泄流消能不充分,下泄水流极度紊乱,形成收缩断面,导墙两侧形成较大水位差,导墙顶出现横向翻流,导致导墙产生振动和局部空蚀,混凝土逐渐被冲刷破坏,最终产生倾斜变位变形。

3 工程补强加固处理

3.1 运行工况变化分析

尾水左导墙主要作用是分隔厂房尾水渠与左冲沙孔流道。电站机组发电不冲沙时,厂房侧是缓流,冲沙孔侧接近静水,两侧水位基本相同;当冲沙孔运行时,厂房侧是缓流,冲沙孔侧是急流,两侧出现水位差。所以冲沙孔的运行方式决定了厂房尾水导墙的设计工况。冲沙孔运行要求的变化改变了相关建筑物的设计工况,不能单从满足消能要求分析是否可以改变冲沙孔运行方式,也需要复核相关已建成建筑物的结构能否满足工况改变引起的荷载变化。

3.2 左导墙荷载分析

尾水左导墙为衡重式结构,其下墙承台为左冲沙孔消能区部分底板,上墙为消能区右边墙,上墙右侧为厂房尾水渠。冲沙孔不运行时,左导墙两侧水位相同处于平压状态;冲沙孔运行时,冲沙孔侧会形成消能水跃,造成左导墙两侧水位不同。在没有水工模型试验辅助的情况下,本次研究通过消能防冲计算模拟冲沙孔运行时连接下游水位的水跃形态,通过宽顶堰过流计算模拟下游水位高于墙顶(95.0 m)时厂房侧向冲沙孔侧过水的流量和形态,得到不同工况下左导墙冲沙孔侧的水位。通过不同工况下左导墙两侧水位差,并结合导墙发生倾斜变位时的实际下游水位及导墙两侧目测水位差,分析左导墙最不利荷载位置以及最不利荷载时的下游水位,进而采用静水压力和动水压力(脉动压力取底板计算值),计算导墙荷载并取较大值进行结构计算。

3.3 修复加固方案研究

左冲沙孔承担泄洪和排沙的任务,左导墙主要作用是分隔厂房尾水与冲沙孔泄洪冲沙水流,避免冲沙孔水流影响发电及厂房尾水渠泥沙淤积。为保证左导墙的功能,对倾斜变位的导墙上墙初拟了修复加固与拆除重建两种处理方案。处理方案比选以尽量不影响电厂正常运行为基础,对导墙荷载、导墙两侧水位差、导墙上墙结构、导墙下墙结构复核、施工对发电影响等进行技术论证,并从技术措施可靠度、施工难度、投资等各方面对改造处理方案进行综合比选,最终采用修复加固处理方案。

3.4 修复加固方案设计

利用左冲沙孔出口与尾水左导墙之间的空间,新增一道厚3.0 m、高10 m的钢筋混凝土尾水边墙,新增边墙从桩号下0+63.0 至桩号下0+138.9,总长75.9 m,墙顶高程88.0 m。通过新增边墙承受原导墙可能传递的侧向水压力,保证导墙上墙的结构稳定。

(1)新增边墙与冲沙孔出口下游流道底板及右侧边墙通过一系列工程措施可靠结合,包括接触面清基、流道底面混凝土凿毛、底面垂直钻孔植筋、侧面混凝土凿毛、侧面水平钻孔插筋等连接手段。

(2)原导墙右侧裂缝表面及剥落混凝土处采用水下不离散混凝土在水下进行表面封堵。

(3)原导墙右侧面封堵及左侧新增边墙混凝土浇筑完毕后,在原导墙顶部钻孔灌环氧材料填充内部裂缝。

(4)冲沙孔出口底板结构缝间采用环氧砂浆进行水下填充修补。

通过新增边墙承受原尾水左导墙可能传递的侧向水压力,保证导墙上墙的结构稳定,修复加固方案结构布置详见图5。

图5 新增边墙修复加固方案结构图Fig.5 Rehabilitation by adding a side wall

4 水下混凝土施工

左导墙修复加固采用水下混凝土浇筑方法进行施工,以尽量不影响机组发电为原则。

4.1 施工平台搭设

为便于锚孔钻设、钢筋绑扎、钢模板吊装和水下混凝土浇筑,用贝雷片在左冲沙孔出口流道内搭建施工平台。施工平台分段搭设,长20 m、宽4.5 m、高10.5~13.5 m,采用贝雷片、型钢和钢板搭建,施工平台见图6。

图6 贝雷架钢平台侧立面图Fig.6 Vertical view of the Bailey truss and steel platform

4.2 主要施工工艺

4.2.1 水下基面凿毛和清理

基面凿毛和清理分四步进行:(1)潜水员水下先用风镐、钢钎将松动、破碎混凝土块清除;(2)用气动刷清理表面,将表面的附着物清理干净,露出新鲜表面;(3)用风动凿毛机进行混凝土凿毛处理,以增加浇筑面的糙度和新老混凝土的结合强度;(4)用高压水枪从上向下清洗,将表面的浮渣清理干净。

4.2.2 水下钻孔插锚筋

锚筋分垂直锚筋和水平锚筋:(1)水下垂直锚筋根据不同部位采用φ32 或φ36 钢筋,锚筋长3.5 m,孔距0.2 m,孔深1.5 m;(2)水下水平锚筋φ20,锚筋长1.5 m,孔距1 m,孔深0.5 m。为保证水下钻孔放样的精度,施工时特制钻孔定位架,潜水员将定位架固定在锚筋位置上,以保证锚筋成孔安装就位的质量。

4.2.3 水下钢筋和模板制安

新建导墙的钢筋网按每段墙的宽度和高度进行下料制作,由潜水员在水下绑扎钢筋,与锚筋绑扎在一起;施工模板采用组合钢模板。根据各块新增墙体的尺寸,在现场用钢板和型钢加工,模板在陆上分段制作,分段运至现场,用浮吊船吊入水中进行拼装、固定。

4.2.4 水下混凝土浇筑

4.2.4.1 混凝土浇筑转运系统

水下混凝土采用C40商品混凝土浇筑,由于导墙浇筑面较长,故在冲沙孔89.6 m左岸平台上安装固定泵进行二次泵送。在102 m 平台上设置投料导管,混凝土通过汽车泵泵送至102 m平台投料导管,通过投料导管送到固定泵,固定泵再通过泵送管送至浇筑点,浇筑点设置在钢平台上,在浇筑平台布置水下混凝土浇筑导管和集料斗。水下混凝土浇筑前进行闭水试验,确保导管不漏水。混凝土浇筑系统布置见图7。

图7 混凝土浇筑系统布置Fig.7 Concrete pouring system

4.2.4.2 浇筑水下混凝土

(1)初期浇筑阶段:开浇前用纱布包水泥砂浆制成圆球形滑塞,浇筑前用引出的吊绳(铅丝)把滑塞挂在承料斗下面的导管中,埋入导管内的深度为1.5~2.5 m。开浇时先搅拌2~4 m3的水泥砂浆进行润泵和润导管;当滑塞以上的导管及承料漏斗充满混凝土拌和物后,下滑至导管中部再切断吊绳,依靠混凝土的自重推动滑塞下落到仓底,完成开浇后检查导管的空管部分,若不渗水,即可连续浇筑混凝土。导管底部距仓底的距离控制在20 cm左右。

(2)中期浇筑阶段:随着水下混凝土浇筑面不断升高,需要提升并拆除部分导管节,每次提升高度控制在15~20 cm 左右。拆管时保证导管插入混凝土拌和物内一定深度;拆除管节后,先使导管内重新填满混凝土,再适当提升导管,恢复到正常位置,再开始浇筑。水下浇筑混凝土时,潜水员随时下水检查浇筑质量,当混凝土面的斜率大于1/5时,增大导管进入深度。

(3)后期浇筑阶段:利用潜水员推动水下刮板进行平整,仓面工作平台上备有充足的混凝土拌和物,以便随时填补仓面混凝土空洞。

5 导墙修复对建筑物安全评价

修复加固方案在左冲沙孔出口右侧下0+063.0~下0+128.9之间增加了3 m厚、10 m高边墙,方案占用了3 m厂房左冲沙孔消能区宽度,一定程度上改变了消能区的流态。通过对该方案进行计算论证,提出了左冲沙孔下游最低运行水位要求,即水库水位112.0 m、下游水位99.0 m 以上时可全开左冲沙孔进行泄洪拉沙。针对这一运行条件,对消能区周边相关建筑物的安全影响进行分析评价。

5.1 消能防冲影响评价

冲沙孔侧消能水位计算已考虑消能区缩小3 m,在上游水位112.0 m、下游水位93.0~108.0 m这一系列消能计算中,现有消力池长度、深度均满足消能要求,且符合当上游水位112.0 m、下游水位93.0 m时全开左冲沙孔为淹没出流的原水工模型试验报告的结论。现导墙修复后,水库水位112.0 m、下游水位99.0 m是厂房左冲沙孔的最低运行水位要求,其下游水深较原运行方式的下游水位(93.8 m)增加了5.2 m。在运行条件下变更后,冲沙孔消能防冲效果优于原设计。

5.2 导墙上游段影响评价

修复加固方案是在原导墙上墙的左侧增加一道新墙作为原有上墙的支撑,并通过有效的结合由新墙承受原导墙上墙传递的荷载。冲沙孔运行时,原导墙上墙底部厂房侧混凝土开裂、冲沙孔侧混凝土挤压破坏,上墙向左岸冲沙孔侧发生倾斜变位;冲沙孔闸门关闭后,上墙两侧平压,导墙上墙倾斜变位没有发展的趋势,证明导墙上墙应力已释放且没有因为自身的偏心而持续变位。新墙施工完成后,导墙上墙两侧的水位差荷载由新墙来承担,导墙修复时已考虑现存偏心后自重所产生的水平荷载。

5.3 导墙下游段影响评价

对尾水左导墙下墙结构进行复核分析,厂房左冲沙孔在水库水位112.0 m、下游水位99.0 m 以上运行时,尾水左导墙下墙原配筋满足荷载要求;导墙上墙处理后,在下0+138.9 桩号处有3 m 的过水流道断面突然扩大,有利于消能,不会因为流道断面的突然扩大而增加对导墙下墙的影响。

6 结语

电站厂房尾水左导墙倾斜变位修复加固采用一种衡重式挡墙方案,是一种可行的水工建筑物补强加固方法,很好地应用自身的结构重量与原导墙联结在一起,防止原导墙倾倒变位,保持原建筑物稳定。水下混凝土浇筑的施工,利用贝雷架搭建施工平台,为水下施工积累了一定经验,目前由于导墙加固后运行时间不长,仍需加强后期检查观察和测量,以分析和评价处理的效果。