裂解汽油回收苯乙烯工艺(STED)的开发及应用

赵 明,郁 灼,田龙胜,唐文成,庞伟伟

(中国石化石油化工科学研究院,北京 100083)

苯乙烯是极其重要的石油化工基础原料,在工业上应用广泛。多年来,我国苯乙烯产能严重不足,2005—2019年平均进口率超过30%。以石脑油为原料的蒸汽裂解制乙烯装置(简称乙烯装置)副产裂解汽油中含有质量分数3%~5%的苯乙烯。根据裂解汽油原有加工流程,裂解汽油中的苯乙烯被加氢成乙苯,造成相当数量的苯乙烯资源被浪费。我国乙烯产能近30 Mt/a,如果在裂解汽油加氢前预先分离出苯乙烯,每年可低成本获得0.8 Mt苯乙烯产品,同时显著降低裂解汽油加氢及下游装置的能耗,并节省氢气1.7×108m3,为对二甲苯(PX)装置提供超过1.0 Mt的优质原料,具有较好的经济效益。

对于裂解汽油苯乙烯抽提蒸馏工艺的研发,国外专利商已有工业装置,但未能实现长周期运行,或者未能获得优级苯乙烯产品。中国石化石油化工科学研究院(简称石科院)开展从裂解汽油中回收高价值苯乙烯的抽提蒸馏技术研究已有10余年。经过一系列攻关,石科院成功解决了多项技术难题,获得多项授权专利,开发了裂解汽油抽提蒸馏苯乙烯成套工艺(STED)技术[1-2]。采用该技术可得到国标优级苯乙烯产品,同时装置实现长周期稳定运行。在获得高纯度苯乙烯产品的同时,STED装置每回收1 t苯乙烯产品节约氢气19.2 kg,按煤制氢工艺生产每千克氢气排放19 kg二氧化碳计算,每回收1 t苯乙烯可以实现364.8 kg二氧化碳减排。一套27 kt/a的STED装置通过节省氢气实现减排约9 850 t二氧化碳,社会效益显著。

STED技术于2011年首次工业应用,装置一次开车成功,各项技术指标全面达标[3]。与国外技术相比[4],采用STED技术得到的苯乙烯产品质量更好,且回收率高4.0百分点,综合能耗下降12%,实现了长周期稳定运行。目前该技术已许可11家中外合资及国内大型石化企业应用。

1 STED的技术开发

1.1 裂解汽油加工路线的变化

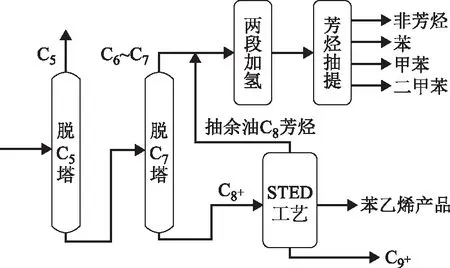

裂解汽油原有的加工流程为裂解汽油先经过脱C5塔和脱C8塔,脱C5塔塔顶为C5馏分,脱C8塔塔顶为C6~C8馏分,塔底为C9+馏分。C6~C8馏分先经过两段加氢脱烯烃、脱硫、脱氮,然后去芳烃抽提,得到苯、甲苯、二甲苯产品和非芳烃抽余油。图1为增设STED工艺模块后的裂解汽油加工方案。

图1 裂解汽油回收苯乙烯加工方案

增设STED工艺模块后,裂解汽油原有加工流程中的脱C8塔改为脱C7塔使用,从脱C7塔塔底得到的C8+馏分去STED工艺模块,得到抽余油C8芳烃、苯乙烯产品和C9+馏分。脱C7塔塔顶得到C6~C7馏分,与STED得到的抽余油C8芳烃一起去原有的两段加氢及芳烃抽提流程,获得苯、甲苯、二甲苯产品。从图1不难发现,STED工艺模块可以非常方便地与现有的裂解汽油加工方案耦合,原有加工流程保持不变,只需在原有流程基础上增设从C8+馏分中回收苯乙烯的STED工艺模块,易于对装置实施改造。

1.2 STED的工艺流程

STED的工艺流程如图2所示。由图2可知,STED工艺包括原料预分馏、苯乙炔选择性加氢、苯乙烯抽提以及苯乙烯脱色精制4个单元。预分馏单元从裂解汽油C8+中切出合格的C8馏分,C9+馏分则送出装置。在选择性加氢单元,C8馏分中的苯乙炔加氢反应生成苯乙烯。抽提部分主要包括抽提蒸馏(ED)、溶剂回收、溶剂再生。加氢后的C8馏分在抽提蒸馏塔内被溶剂萃取,塔顶C8芳烃(抽余油)送出装置,塔底富含苯乙烯的溶剂进入溶剂回收塔分离溶剂和粗苯乙烯。在溶剂回收塔塔顶得到粗苯乙烯,塔底得到溶剂。溶剂分为两部分,一部分经过再生脱除聚合物及固体机械杂质后返回溶剂回收塔,另一部分循环回抽提蒸馏塔。粗苯乙烯送脱色精制单元,进行脱色和精馏,目的是脱除粗苯乙烯中的显色杂质,提高产品质量,最终得到聚合级苯乙烯产品。

图2 STED工艺流程示意

1.3 STED技术开发的关键

裂解汽油抽提蒸馏回收苯乙烯工艺主要存在以下3个难题:①苯乙烯与关键组分邻二甲苯之间的沸点差只有0.7 ℃,导致苯乙烯分离提纯困难;②苯乙烯极易聚合,装置难以长周期稳定运行;③苯乙烯中显色杂质定性难,无有效脱除方法,产品质量不高。石科院针对上述难题,持续攻关,先后获得多项授权发明专利,开发了高选择性复合溶剂、反萃取-再生组合再生工艺、抽提蒸馏过程模拟、高效氧化脱色精制等关键技术,成功解决了上述难题。

1.3.1 高选择性复合溶剂在常压范围内,烃类混合物的气相可作为理想气体处理,通过抽提蒸馏过程分离关键组分i、j的难易程度可以用二者的相对挥发度αij表征[5]:

αij=(yi/yj)/(xi/xj)=(γi/γj)(pi°/pj°)

(1)

式中:i为轻关键组分;j为重关键组分;x为组分i或j的液相摩尔分数,%;y为组分i或j的气相摩尔分数,%;γ为组分i或j的液相活度系数;p°为纯组分i或j的饱和蒸气压,kPa。相对挥发度αij越远离1,组分i和j的分离越容易。对于窄馏分原料,组分i和组分j的饱和蒸气压接近,pi°/pj°近似等于1,加入选择性溶剂大大提高了活度系数比γi/γj,从而使相对挥发度αij远离1,分离效果增强。

裂解汽油C8组分中邻二甲苯(组分1)的沸点与苯乙烯(组分2)的沸点最接近(邻二甲苯沸点为144.4 ℃,苯乙烯沸点为145.1 ℃),二者的p1°/p2°接近1,最难分离。这就要求溶剂对苯乙烯选择性更高,提高活度系数比γ1/γ2,使二者的相对挥发度α12大于1,才能实现苯乙烯与邻二甲苯的有效分离。在温度为60 ℃、溶剂比(溶剂与原料的质量比,下同)分别为1.0和4.0的条件下,使用几种溶剂时邻二甲苯和苯乙烯的相对挥发度α12如表1所示。相对挥发度α12越大越容易分离,也就是溶剂的选择性越好。由表1可知,溶剂对苯乙烯与邻二甲苯的选择性由大到小的顺序依次为:N-甲基吡咯烷酮>环丁砜复合溶剂>γ-丁内酯>二甲基乙酰胺>氨基乙基哌嗪。不难看出,N-甲基吡咯烷酮、环丁砜复合溶剂、γ-丁内酯均对分离苯乙烯有较好的选择性。

表1 使用不同溶剂时邻二甲苯与苯乙烯的相对挥发度α12

裂解汽油C8原料中含有大量苯乙烯,苯乙烯化学性质活泼,易发生聚合反应,因此STED工艺使用的溶剂不但要有足够好的选择性,还要有良好的阻聚性能。溶剂阻聚性能的优劣直接影响苯乙烯产品收率、溶剂效率以及装置的稳定性。图3为135 ℃下苯乙烯质量分数为15%的几种溶剂体系中的溶剂阻聚性能比较。从图3可见,溶剂对苯乙烯的阻聚效果由优到劣的顺序为:环丁砜复合溶剂>γ-丁内酯>N-甲基吡咯烷酮。

图3 溶剂的阻聚性能比较◆—环丁砜复合溶剂; ■—γ-丁内酯; ●—N-甲基吡咯烷酮

通过溶剂选择性试验和聚合试验,评估其选择性和阻聚性,发现环丁砜复合溶剂同时具备优良的选择性和阻聚性能,适合裂解汽油苯乙烯抽提,且综合性能可以满足STED工艺的要求[6-7]。

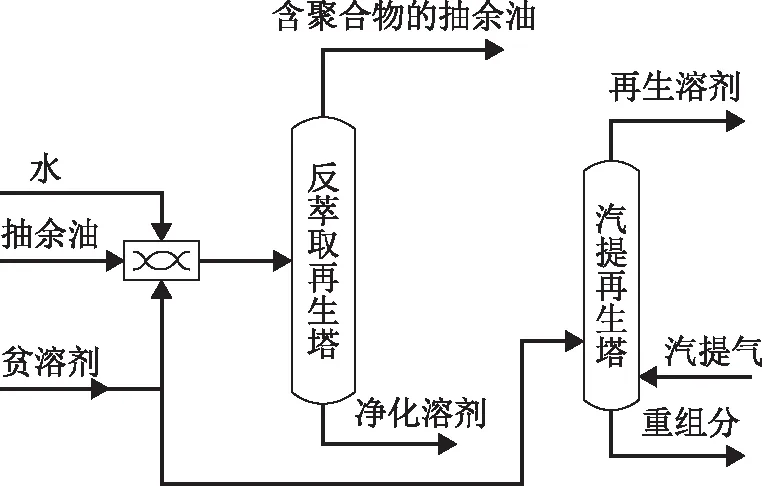

1.3.2 反萃取-汽提组合溶剂再生技术虽然使用阻聚剂能降低苯乙烯聚合的程度,但不能完全避免苯乙烯聚合。苯乙烯聚合物组成复杂,在溶剂中的溶解度大,且馏程范围宽,其中的低聚物与环丁砜沸点接近。这些特点使得苯乙烯聚合物难以从溶剂中分离。若聚合物在溶剂中不断积累,将使溶剂性能恶化,影响装置长周期平稳运行。STED技术创造性地采用反萃取再生和汽提再生组合再生技术[8],有效解决了这一难题。反萃取-汽提组合再生技术的流程示意见图4。其中,反萃取再生的作用是除去溶解度较大、沸点与溶剂接近的低聚物,汽提再生的作用是除去溶解度小、沸点比溶剂高的聚合物。

图4 反萃取-汽提组合再生技术流程示意

通过对苯乙烯聚合机理、物性和组成的大量研究,石科院开发了以C8芳烃抽余油为反萃取剂脱除溶剂中聚合物的新技术,并且特别设计了反萃取再生塔,实现了聚合物与溶剂的高效分离。由于苯乙烯聚合物与溶剂在水相与油相的分配系数不同,苯乙烯聚合物易溶于油、不溶于水,而溶剂与水互溶,因此以烃类化合物和水作为反萃取剂,可以萃取出溶剂中的苯乙烯聚合物,使溶剂得到净化再生。溶剂的反萃取再生效果如表2所示。由表2可见,经反萃取再生后的溶剂中聚合物的质量分数为0,说明溶剂净化效果非常理想,由此证明利用抽余油反萃取贫溶剂能够显著脱除贫溶剂中的苯乙烯聚合物,减少溶剂损失。

表2 溶剂的反萃取再生效果

溶剂汽提再生塔实质上是一个减压汽提蒸发器,其作用是将溶剂中沸点较高的聚合物及固体残渣除去,从而使溶剂得到净化。聚合物和固体残渣在汽提塔塔底浓缩,最终以焦油形式排出。两种再生工艺有机组合可有效去除溶剂中的苯乙烯聚合物和固体残渣,使溶剂净化更彻底,确保了抽提装置长周期稳定运行。

1.3.3 抽提蒸馏过程的质量控制苯乙烯抽提蒸馏过程是一个典型的物理分离过程,涉及到芳烃-苯乙烯-溶剂多元高度非理想体系的相平衡问题,以可靠的相平衡数据包为基础,建立过程模拟系统是进行工艺开发的有力保障。

石科院拥有可靠的溶剂-烷烃-环烷烃-芳烃相平衡数据包,并据此建立了适用于催化重整汽油、裂解汽油等原料的芳烃抽提模拟系统,已成功开发了液液抽提专利技术和抽提蒸馏专利技术。这些为STED工艺的开发和优化打下了坚实的基础。在原有芳烃抽提相平衡数据包的基础上,补充测定了苯乙烯与其他组分的相平衡数据,获得活度系数模型参数,再利用多元气液平衡数据校验模型参数,建立包含24组分体系的STED工艺过程相平衡数据包。结合该数据包和通用流程模拟软件,建立全套STED工艺模拟系统。该模拟系统可模拟计算全套工艺过程,获得不同条件下各塔的塔顶、塔底、内部各层塔盘以及全流程中各物流的温度、压力、组成等信息,分析相互之间的影响关系,从而找到质量控制点,达到质量控制的要求。通过对STED过程进行模拟计算,优化抽提蒸馏工艺流程,不仅实现过程稳定性及产品质量控制,还可为工业放大设计提供基础数据。

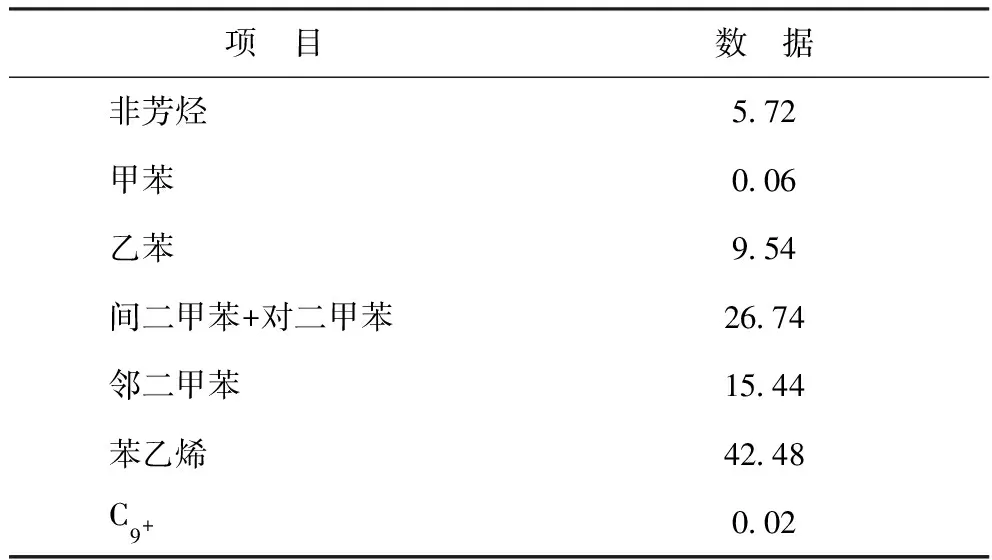

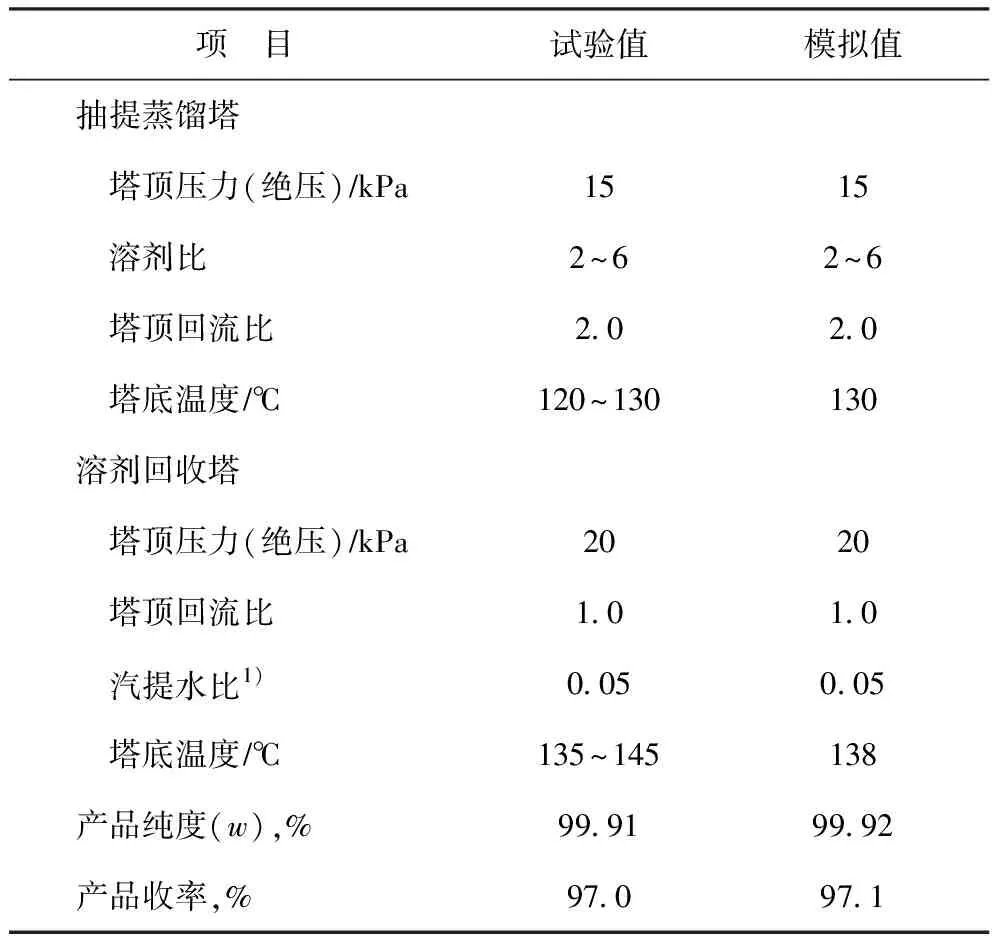

通过连续的抽提蒸馏工艺试验,结合过程模拟计算,开发并优化抽提蒸馏新工艺,避免了苯乙烯聚合,提高了苯乙烯收率及产品质量。以典型的裂解汽油经过切割、加氢脱苯乙炔后得到的C8馏分(组成列于表3)作为抽提蒸馏进料,在小试装置上进行连续运转试验,考察产品质量及收率。试验操作条件、结果及与模拟计算结果的对比列于表4。由表4可知,在连续运行试验中,粗苯乙烯产品纯度(w)平均达到99.91%,收率达到97.0%,且试验值与模拟计算值吻合。

表3 裂解汽油C8馏分的组成 w,%

表4 抽提蒸馏小试的主要操作条件、结果及与模拟计算值的比较

1.3.4 高效灵活的脱色方法苯乙烯的色度是苯乙烯产品质量的一项重要指标,精馏或抽提蒸馏过程无法控制产品色度,需要采用吸附脱色或化学法脱色,使粗苯乙烯的颜色达到色度指标。通过对粗苯乙烯呈色机理研究,发现其呈现的黄色主要由共轭二烯等不饱和杂质所致。第一代苯乙烯脱色工艺采用浓硝酸脱色(硝酸法脱色),其流程示意见图5。粗苯乙烯经过脱色、碱洗、水洗后,由减压蒸馏蒸出苯乙烯产品。经过脱色精制后得到的苯乙烯色度(Pt-Co比色,下同)小于10号,所有性质均达到国家优级品指标。硝酸法脱色的技术特点有:脱色剂用量低;脱色效果好,色度稳定在不大于10号;副反应损失小,苯乙烯损失率小于0.5%。

图5 浓硝酸脱色精馏流程示意

虽然第一代硝酸法苯乙烯脱色工艺的脱色效果很好,但存在含酸废水排放的环境问题,因此石科院研发了新一代环境友好的苯乙烯脱色工艺[9]。新脱色工艺(有机酸酐脱色法)基于对共轭双烯体和亲双烯体的Diels-Alder反应的认识,采用一种亲双烯体有机酸酐作为脱色剂加入粗苯乙烯中,与共轭双烯反应生成相对分子质量更大、沸点更高的环状化合物,再通过精馏等分离手段将这些环状化合物与苯乙烯分离,使苯乙烯的色度减小,达到脱色目的。图6为环戊二烯与顺丁烯二酸酐发生Diels-Alder反应的机理,其中环戊二烯沸点为42 ℃,生成的内型-降冰片烯-5,6-顺式二羧酸酐的沸点为164 ℃,反应产物沸点显著升高。

图6 Diels-Alder反应的机理

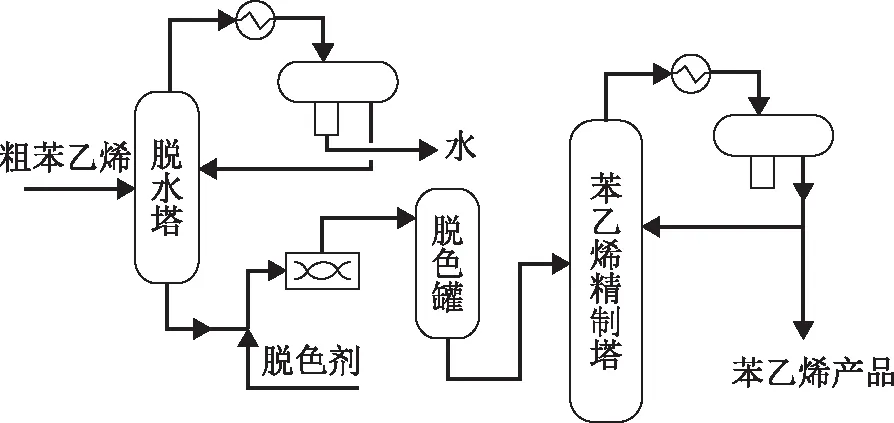

有机酸酐脱色法包括脱水、脱色反应及精馏塔精制3部分,其流程示意见图7。由于有机酸酐遇水易水解生成有机酸,影响脱色效果,且有机酸可导致设备腐蚀,所以上游含微量水的粗苯乙烯需先脱水。脱水塔负压操作,塔顶蒸出水,塔底为脱水后的苯乙烯。冷却后的苯乙烯与有机酸酐脱色剂在静态混合器内混合,然后进入脱色罐发生脱色反应。反应后的混合物进入精馏塔分离,塔顶得到色度满足要求的苯乙烯产品,塔底为高沸物及有色物质。

图7 有机酸酐脱色法的流程示意

有机酸酐脱色工艺的操作参数及脱色结果见表5。从表5可见,经过有机酸酐脱色处理后,苯乙烯的色度由180号减小到10号,达到国标优级品苯乙烯质量标准,且苯乙烯损失率不大于1.0%,说明有机酸酐脱色效果好。经有机酸酐脱色后在精制塔塔顶可直接得到合格的苯乙烯产品。在达到同样产品质量的情况下,采用新脱色工艺无废水排放,绿色环保。

表5 有机酸酐脱色工艺的操作参数及脱色结果

2 STED工艺的工业应用

截至2021年6月,STED工艺共许可12套工业装置应用,其中有7套装置已投入运行。目前投入运行的7套装置全部实现一次开车成功,且长周期运行平稳,产品质量满足国标优级标准,收率达到设计值[3]。配套百万吨乙烯装置中大部分裂解汽油苯乙烯抽提装置的规模为27~30 kt/a。下面以某石化厂(A厂)27 kt/a苯乙烯抽提装置为例,简要介绍装置运行情况及考核标定结果。

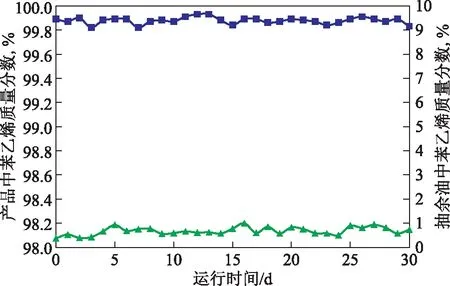

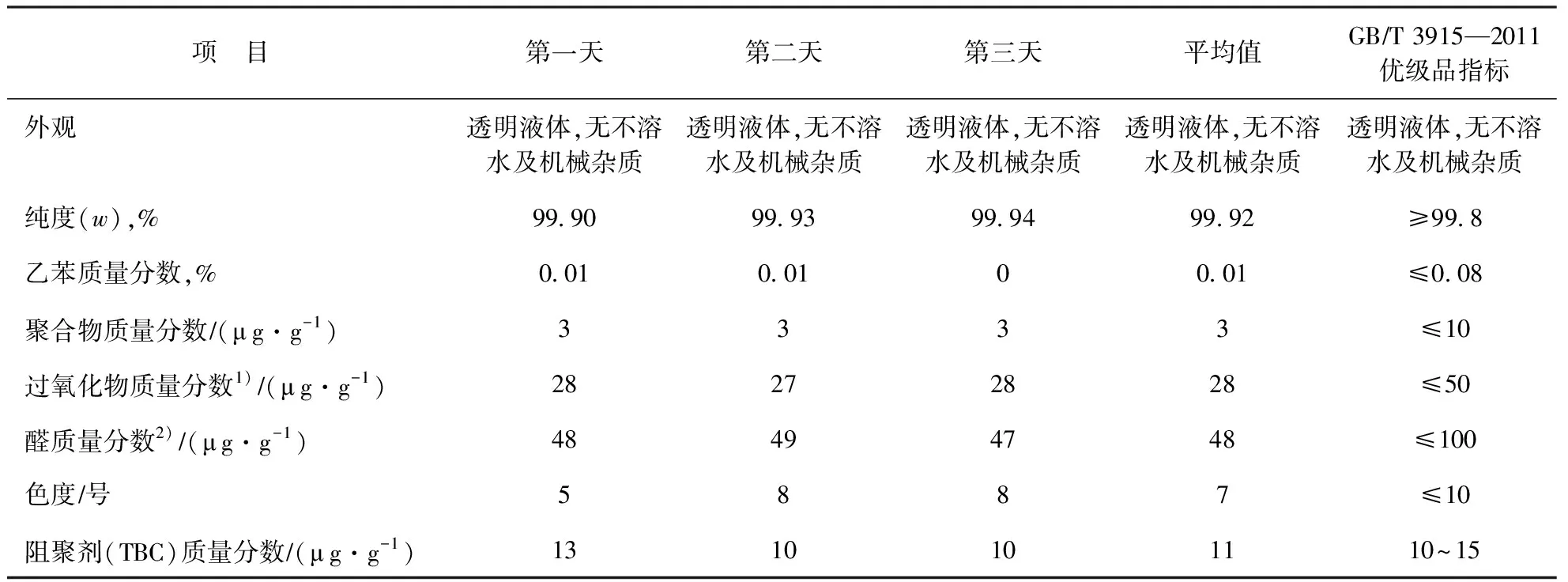

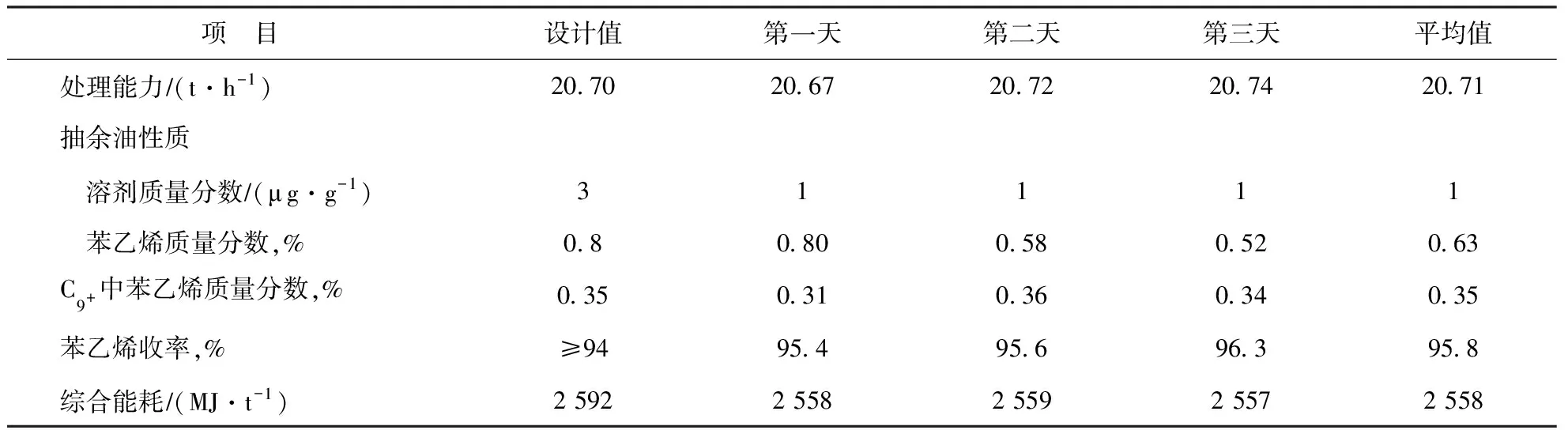

图8为A厂STED装置于2015年10月的运行情况。由图8可知:装置运行稳定,产品中苯乙烯的质量分数大于99.8%,平均值为99.9%;抽余油中苯乙烯质量分数小于1%,平均值为0.7%。2015年11月18日至11月21日对该装置进行了72 h性能考核,标定结果见表6和表7。

图8 STED工业装置的运行情况■—产品中苯乙烯质量分数; ▲—抽余油中苯乙烯质量分数

表6 A厂STED装置标定期间的苯乙烯产品质量

表7 A厂STED装置标定期间其他主要技术指标

由表6可知,A厂STED装置的各项指标达到设计要求,产品苯乙烯质量达到GB/T 3915—2011规定的国家优级品标准,多项指标优于国家优级品标准,其中产品纯度(w)平均达到99.92%,乙苯质量分数平均值仅为0.01%,聚合物质量分数平均值仅为3 μg/g。由表7可知:装置的产品收率高,其中C9+中苯乙烯质量分数为0.35%,抽余油中苯乙烯质量分数为0.63%,全流程苯乙烯收率高达95.8%;装置综合能耗为2 558 MJ/t,低于设计值。

3 结 论

(1)开发了STED成套工艺,从裂解汽油中回收高价值的苯乙烯产品,节省氢气,实现二氧化碳减排,优化资源利用。

(2)开发了具有选择性高且阻聚作用强的复合溶剂、反萃取-汽提组合溶剂再生、抽提蒸馏过程稳定性及质量控制、以及苯乙烯高效脱色等多项关键技术。解决了易聚合的苯乙烯与关键组分邻二甲苯之间分离问题,实现装置长周期稳定运行,首次从裂解汽油中获得满足国家标准优级标准的高纯度、低色度苯乙烯产品。

(3)STED成套工艺已在7套装置实现长期稳定运行,各项参数达到设计要求。27 kt/a STED工业装置标定结果显示,苯乙烯产品纯度(w)达99.92%,色度小于10号,达到GB/T 3915—2011规定的优级品标准;装置全流程苯乙烯回收率为95.8%。