关于麦弗逊式前滑柱压装工装的研究

赵德文 刘飞虎 刘福鹏 曹斌 吴晓方 范武

摘要: 试制工厂多个车型同时生产,不同平台产品差异大,同时新车型开发过程中对投资成本、各个环节的开发周期要求越来越高。试制工装夹具开发是样车试制的重要环节,本文以某车型为例,介绍了麦弗逊式前滑柱压装工艺,压装工装的结构原理及设计要点与注意事项。该工装结构设计合理,对于汽车工厂来讲,投入成本低,开发周期短,多车型切换方便,有助于提升产品质量,具有一定的推广价值。

Abstract: There are multiple models of vehicle are produced at the same time in trial production plant, and the products of different platforms differ greatly. At the same time, demand of investment cost and the development cycle time of each process in the new model development are becoming more and more strictly. The development of trial production fixture is an important process during the vehicle trial production. Taking a certain vehicle as an example, this paper introduces the assembly process of McPherson type front sliding column, the structural principle, design points and precautions of the press fixture. The tooling structure design is reasonable, especially for the automobile factory, the investment cost is lower, the development cycle time is shorter, and the multi model switching is more convenient, which is helpful to improve the product quality, and has a certain promotion value.

關键词: 前滑柱上支座;滑柱轴承;前减震器;螺旋弹簧;压装工装

Key words: top mount of front sliding column;sliding column bearing;front shock absorber;spiral spring;press fixture

中图分类号:U472.43 ; 文献标识码:A 文章编号:1674-957X(2021)19-0032-03

1 麦弗逊式悬挂简介

独立悬挂的种类可以划分为麦弗逊悬挂、双叉臂悬挂和多连杆悬挂等,其中麦弗逊式悬挂是当今世界最广泛应用的汽车前悬挂之一。麦弗逊式悬挂由螺旋弹簧、前减震器、三角形下摆臂组成,绝大部分车型还会加上横向稳定杆。其主要结构简单的来说就是将螺旋弹簧套在前减震器上组成(即前滑柱),这样可以有效避免螺旋弹簧受力时向前、后、左、右偏移的现象,使得螺旋弹簧只能作上下方向的振动,并且可以利用减震器的行程长短及松紧,来调整悬挂的软硬及性能。

有些汽车主机厂在量产阶段或者试制阶段,出于成本考虑或者其他原因,前滑柱为非总成供货状态,即需要在主机厂来完成前减震器与螺旋弹簧的组装。前滑柱的压装工艺主要分为两部分:

①前滑柱上支座与滑柱轴承压装在一起,组成上支座总成;

②前减震器、螺旋弹簧、上支座总成压装在一起,组成前滑柱总成。

2 前滑柱的压装工艺

2.1 前滑柱上支座与滑柱轴承的压装

装配工艺:

①放置滑柱轴承到工装。

1)滑柱轴承固定于工装上,在压装过程中没有窜动的趋势;

2)压装定位可靠。

②将上支座压入滑柱轴承内。

1)压力≥400N·m;

2)将上支座套在滑柱轴承上,用工装压入。(零件自带装配防错)

③安装颠簸缓冲器到上支座。

将颠簸缓冲器直接按入上支座。

2.2 前减震器、螺旋弹簧、上支座总成的压装

装配工艺:

①选择对应的车型工装,并固定到压机上面;

②放置减震器到工装。

1)按照零件的左右件标识,将减震器插入工装的圆筒内,限位对应工装上的左右标识,在压装过程中没有窜动的趋势;

2)压装定位可靠。

③将弹簧垫片卡入减震器支座,安装牢靠;

④将螺旋弹簧套入减震器,螺旋弹簧止口对应弹簧垫片的止口,允许止口之间的间隙≤5mm即可;

⑤将防尘罩套入减震器,底部卡入减震器,防尘罩安装牢靠,无变形;

⑥将上支座总成放入工装定位,操作设备运行,调整弹簧垂直度,使得上支座总成与螺旋弹簧接触(此时设备停止运行);

⑦将导向销通过上支座中心孔插入减震器上端的内六角孔内,之后继续操作设备运行,直到减震器的螺纹露出上支座;

⑧取下导向销,手动带入螺母,用内止外动拧紧工具将螺母拧紧(力矩:58±9N·m);

⑨操作设备运行至上止点,打开工装,取下压装完毕的前滑柱总成即可。

3 压装工装的结构原理

3.1 前滑柱上支座与滑柱轴承的压装工装

3.1.1 工装结构组成

在量产工厂,前滑柱上支座与滑柱轴承的压装采用专用设备压装,但是开发成本高,开发周期长,使用项目比较单一。因此,不适合试制工厂对应多个差异车型生产。

以下是个人利用杠杆原理设计的上支座与滑柱轴承压装工装,该工装结构借鉴了手推钳的结构,主要由动力臂、压臂、压块、连接铰链、基座、尼龙定位等组成(如图1)。压块与尼龙定位为尼龙材质,其余的均为45号钢材。

该结构设计取代了用设备压装,成本低(预计可节省10万元),开发周期短,同时提高了压装效率,快速达成了项目组与生产车间的需求。对于试制工厂来说,非常实用。

原理及计算公式:

阻力×阻力臂=动力×动力臂(1)

F1×L1=F2×L2(2)

带入数值:

400×80=F2×700

得出F2=45.7N·m,即用45.7N·m的力(约4.5kg)即可满足压装。

根据企业内部人机工程评价标准(如表1)对使用该机构的实际按压力值进行人机工程评价。

评价过程:

该操作属于整只手操作。

标准要求:整只手操作,受力限值为≤50N·m;

实际结果:整只手操作,受力限值为45.7N·m≤50N·m;

评价结论:

理论按压力值符合人机工程评价标准。实操验证,可非常轻松的完成压装工作,并且该操作为非连续性作业,按照量产60JPH计算,最多每分钟按压2次(左右件各一次)。综合评价,该机构完全符合工艺、质量的标准。

3.1.2 工裝设计要点及注意事项

该工装设计要点及注意事项如下:

①与零件接触部位均为尼龙材料,防止划伤零件;

②设计注意减重,如底座设计可以挖空;

③上下零件的空间在设计时要预留充分;

④导向圆可以适当放大公差,避免运动过程中干涉;

⑤定位尼龙底座上部定位需仿形,可适当放大尺寸,只需Z向定位;

⑥因定位尼龙底座只受上下方向的力,固定方式可设计为嵌套式以快速拆换(不用螺栓固定即可),满足差异车型的装配;

⑦差异部件对应不同的车型时,部件上要刻有可识别标识。

3.2 前减震器、螺旋弹簧、上支座总成的压装工装

3.2.1 工装结构组成

为满足工厂多车型的生产,以及考虑到工装切换的方便性,需要将此工装进行模块化设计,这样做是因为多车型存在差异且共线生产时,不可能开发多个设备或者多频次的去更换设备上的某个部件并进行调试、精度测量,否则会增加大量的成本与浪费。只有模块化设计才能保证定位机构整体的精度,省去大量的测量调试时间。

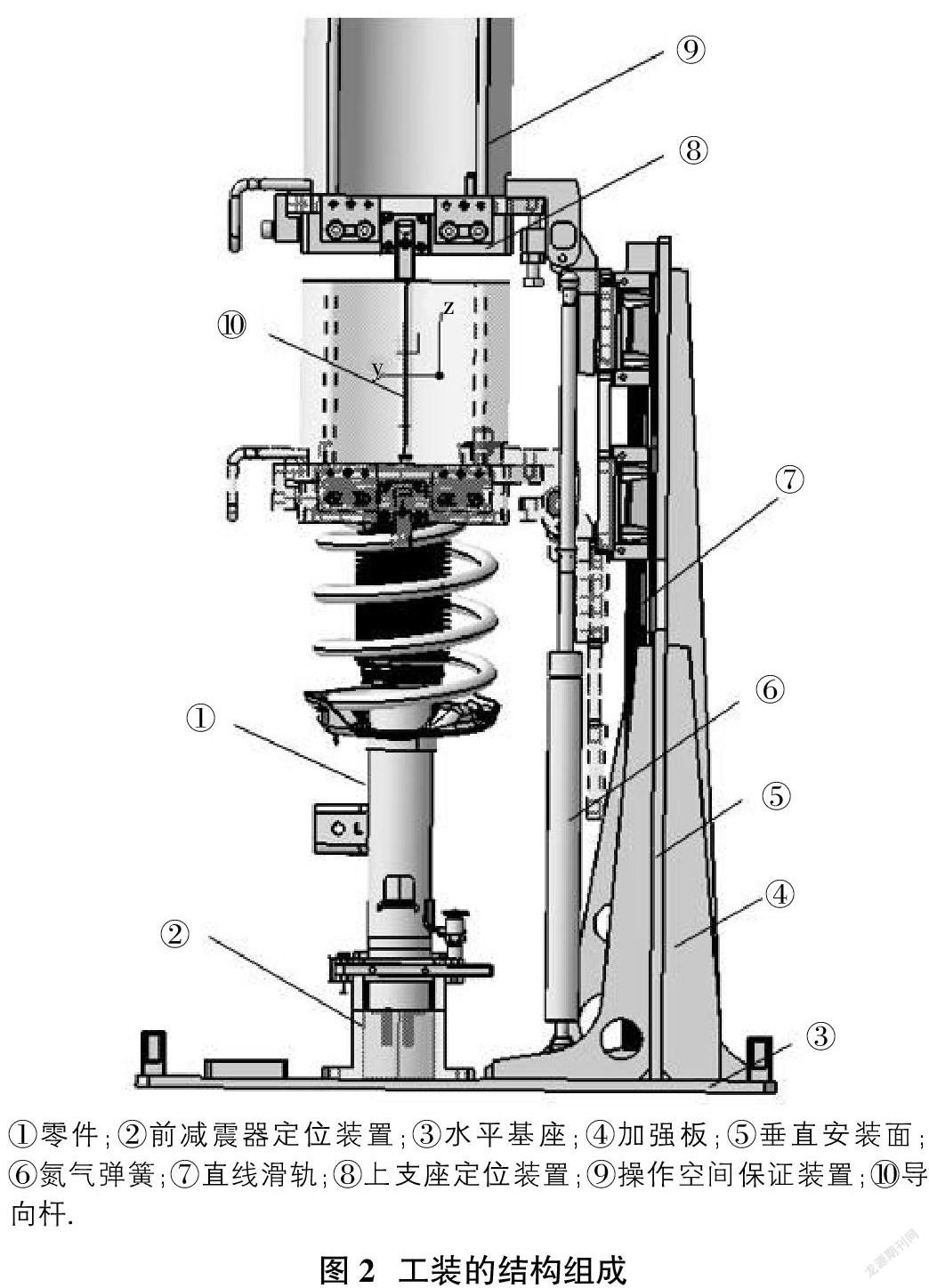

该工装主要结构由水平基座、氮气弹簧、直线滑轨、减震器定位装置、上支座定位装置、操作空间保证装置、导向杆、加强板等组成(如图2)。

①水平基座主要起固定作用,保证工装的安装固定及工装部件的固定。其尺寸大小及安装孔需要标准化,保证差异车型的工装,能够在同一台设备上安装。另外,基座上需要设定检测基准,便于对整个定位机构的测量与调试。

②氮气弹簧主要起到助力作用,压装完毕设备运行至上止点,氮气弹簧可以自动将上支座定位装置上升至顶端,并与零件脱开,这样可以大大减轻作业者的劳动强度。关于氮气弹簧行程的选择,应大于产品压装所需的设计行程20mm以上(做一部分预留量),否则会损坏氮气弹簧(已出现过故障案例)。

③直线滑轨主要保证在压装过程中,上支座定位装置上下运行过程的垂直度,以此保证上支座定位装置与产品的垂直度与同心度。直线滑轨的长度按照设计所需的行程采购即可。

④减震器定位装置需要根据减震器的底部结构专门设计(减震器的底部结构差异较多)。减震器定位装置需设计左右定位及总成左右件标识。如果上支座在前滑柱压装完毕后的状态下可以转动角度,不强制区分左右件;如果上支座在前滑柱压装完毕后的状态不可以转动角度,必须区分左右件,否则前滑柱的安装孔与白车身的孔位无法对正);定位底座内需嵌套尼龙,防止减震器外表面划伤;定位底座内径尺寸比减震器最大外径大0.2mm即可,太大会晃动严重。

⑤上支座定位装置需要仿形上支座外轮廓进行加工,比上支座最大外轮廓大0.2mm即可,材料为45号钢材。装置的上表面带强磁或者四周带球销装置,这样可以直接将上支座总成吸附在工装上或者通过球销将上支座边沿卡住,使得上支座总成不受重力影响而脱落。如果零件是铁件,建议还是使用磁铁方案,磁铁方案方便、快捷。(如图3)

上支座定位装置要求可通过加减垫片方式双向可调,以满足工装测量调试时同心度的调整。

上支座定位装置可通过螺纹调节方式调整上支座定位装置的水平度。

上支座定位装置可以沿轴向翻转,便于上下零件。

⑥操作空间保证装置为实心铝块,安装在上支座定位装置上,形状为半圆环形,这样可以在压装到设计位置的时候能够留出预带螺母及拧紧力矩的操作空间。

⑦导向杆为台阶圆柱,材料为45号钢材,需要热处理以提高刚度。导向杆底部固定销需能插入减震器上部端口,配合间隙控制在O.1mm以内,否则晃动会很大(零件端口一般为内六角,导向杆底部固定销也可加工为圆形)。导向杆底部固定销长度要略小于减震器上部端口的深度,这样可以保证导向杆插入减震器后无间隙,使得压装过程不受侧向力的影响而卡滞(经过实践验证,导向杆插入减震器后无间隙是一个关键点)。导向杆的总长度应小于操作空间保证装置的高度,便于取放导向杆,在设计的时候做好模拟分析。

3.2.2 工装设计要点及注意事项

该工装设计要点及注意事项如下:

①整个工装需要模块化设计,应对切换车型工装的切换;

②工裝垂直度与稳定性保证的同时,要尽量减重;

③工装需要设定测量基准;

④水平基座尺寸大小及安装孔需要标准化,保证差异车型的工装,能够在同一台设备上安装;

⑤减震器定位装置需带定位销固定;

⑥上支座定位装置同心度可调,便于实物精度测量与调试;

⑦设计时应做好模拟分析,保证氮气弹簧的行程应大于零件的压装行程,避免损坏氮气弹簧;

⑧减震器定位装置需设计左右定位及总成左右件标识。

⑨定位底座内需嵌套尼龙,防止减震器外表面划伤;

⑩定位底座内径尺寸比减震器最大外径大0.2mm;

上支座定位装置需要仿形加工,比零件最大外轮廓大0.2mm;

导向杆直径应比上支座孔径的下公差小0.1mm;

导向杆底部固定销长度要略小于减震器上部端口的深度,保证导向杆插入减震器后无间隙;

导向杆的总长度应小于操作空间保证装置的高度,便于取放导向杆;

设备的运行的上止点要能够保证上支座定位装置翻转的空间;

对工装要按照车型进行标识化区分。

4 结论

该工装经过模块化设计能够很好的解决因多差异车型共线生产所导致的工装切换时间长及反复装调、测量带来的工作量增加等问题。通过实践验证,发现每个螺旋弹簧外形是存在差异的,这对压装过程中弹簧产生的侧向力也是不一样的,工装的同心度可以根据实物微调,影响不大。最关键的是导向杆的加工精度与强度,这直接决定了整个压装过程的顺畅度。经过三年的装车验证,目前该工装结构能够很好的完成前滑柱的压装工作,且成本低,开发周期短。目前在试制工厂已经按照此结构方式对不同车型的前滑柱压装工装进行了开发,实物均可顺利完成前滑柱的压装工作。对于多车型共线生产的工厂可借鉴此方案。

参考文献:

[1]张迪.奥迪A3和宝马1系悬挂系统的比较[J].科技展望,2015(22):127.

[2]韩辉,王杨.基于麦弗逊式独立悬架的平顺性分析[J].科技视界,2014(017):73.

[3]张晓燕.汽车前滑柱压装设备调试方法研究[J].汽车实用技术,2020(10):89-90.